мостоятепьные приводы, что усложняет ус-рройство.

Для исключения деформации изделий предлагаемое устройство снабжено прижимами, также получающими перемещение от кулачKOBi а кулачки расположены с угловым щагом отличающимся от углового шага между прижимами и возрастающим в арифметнчеокойцрогрессин в направлении рабочего поворота диска, причем рабочие поверхности кулачков ограничены центральным углом, величина каждого на которых больще щагового поворота диска.

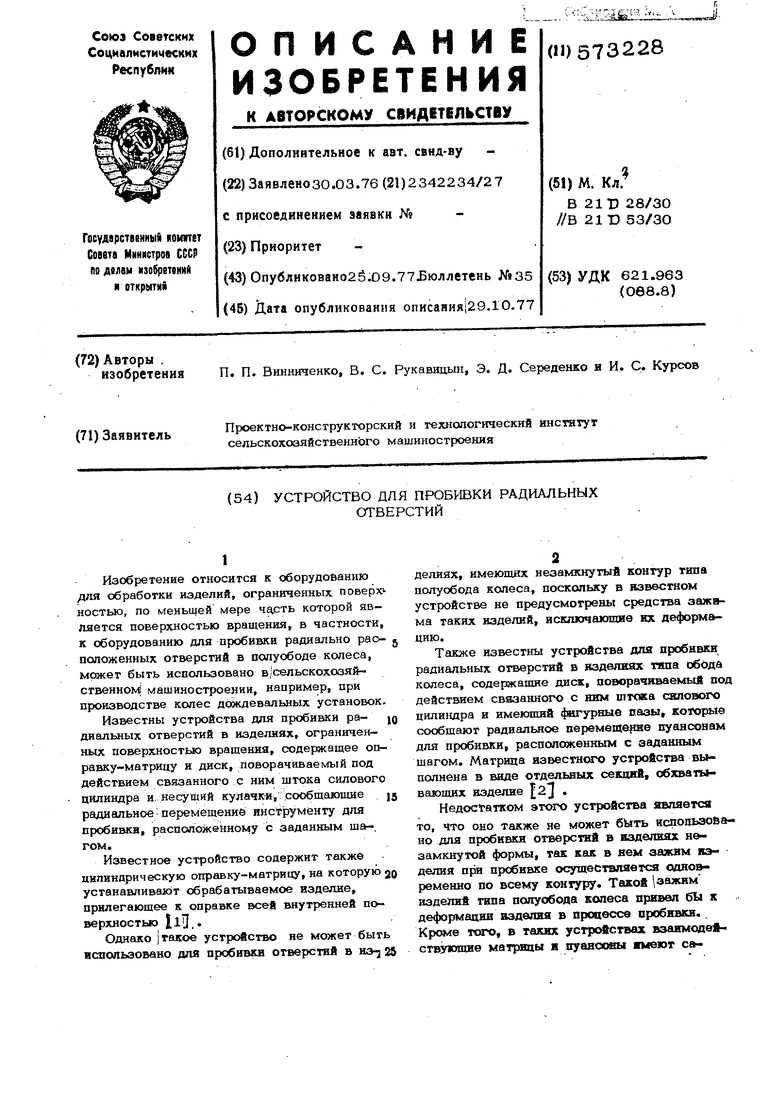

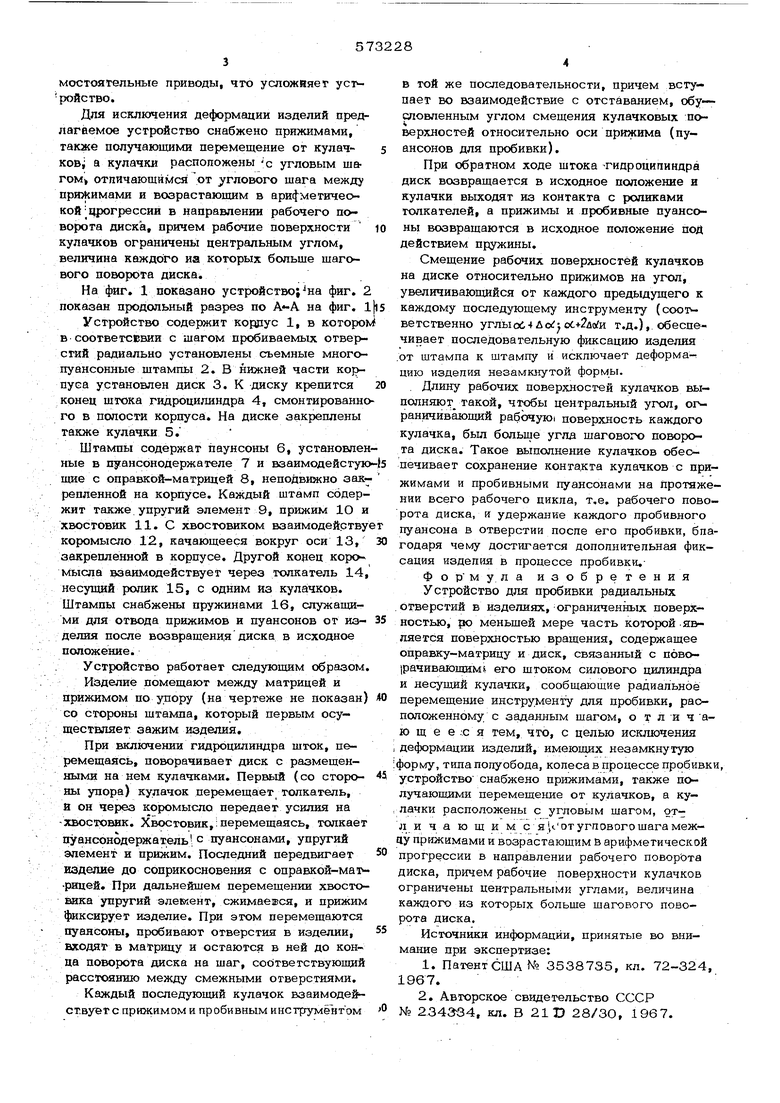

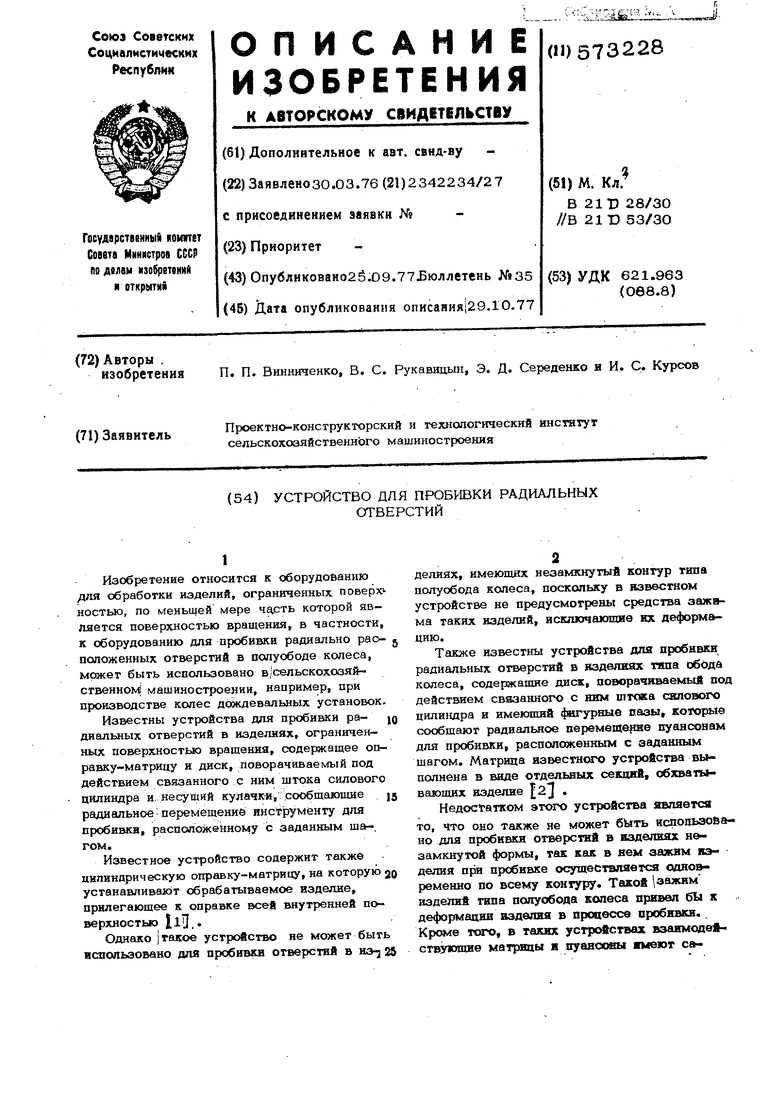

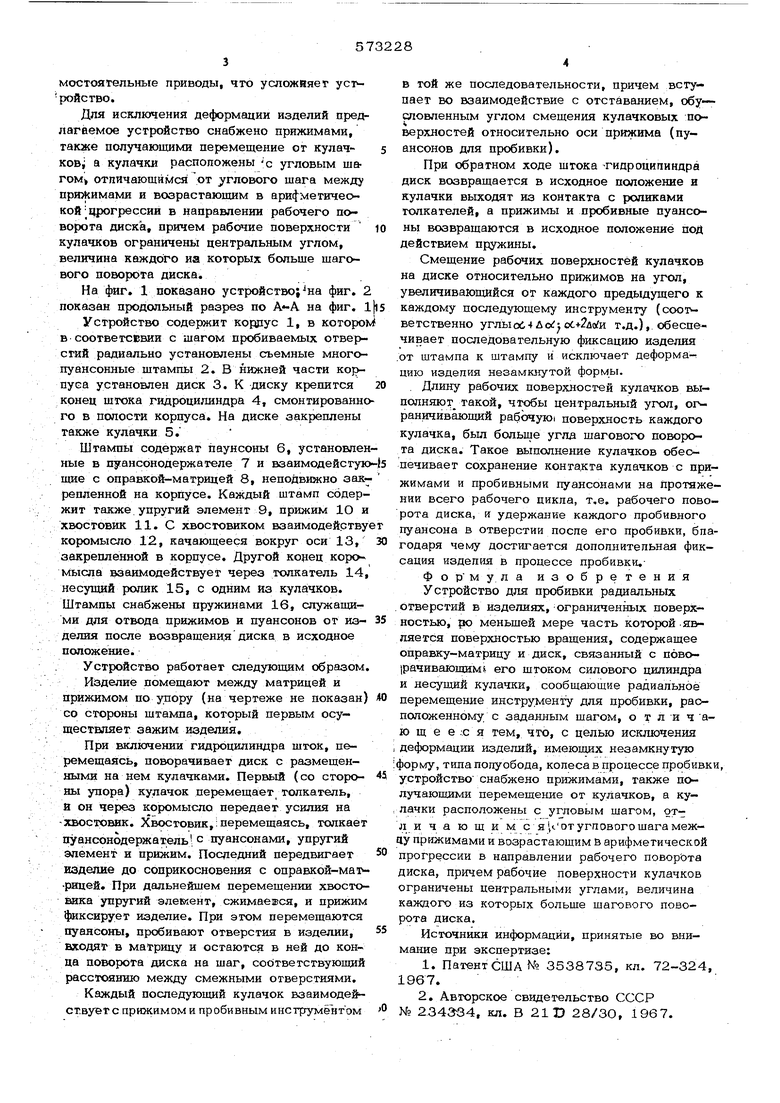

На фиг. 1 показано устройство; %а фиг. 2 показан продольный разрез по на фиг. i

Устройство содержит корцус 1, в которой в соответсЕнии с шагом пробиваемых отверстий радиально установлены съемные многопуансонные штампы 2. В нижней части корпуса установлен диск 3. К диску крепится конец щтока гидроцилиндра 4, смонтированного в полости корпуса. На диске закреплены также кулачки 5.

Штампы содержат паунсоны 6, установленные в пуансонодержателе 7 и взаимодейстую щие с оправкой-матрицей 8, неподвижно закрепленной на корпусе. Каждый mrasin содержит также упругий элемент 9, прижим Юн хвостовик 11. С хвостовиком взаимодейству коромысло 12, качающееся вокруг оси 13, закрепленной в корпусе. Другой конец коромысла взаимодействует через толкатель 14, несущий ролик 15, с одним из кулачков. Штампы снабжены пружинами 16, служащими для отвода прижимов и пуансонов о Т изделня после возвращения диска в исходное положение.

Устройство работает следующим образом. Изделие помещают между матрицей и прижимом по упору (на чертеже не показан) со стороны щтампа, который первым осуществляет зажим изделия.

При включении гидроцилиндра шток, перемещаясь, поворачивает диск с размещенными на нем кулачками. Первый (со сторовы упора) кулачок перемещает/толкатель, И он через коромысло передает усилия на -хвостовик. Хвостовик,:перемещаясь, толкает пуансонодержатель с пуансонами, упругий элемент и прижим. Последний передвигает изделие до соприкосновения с оправкой-матрицей. При дальнейшем перемещении хвостовика упругий элекент, сжимаемся, и прижим фиксирует изделие. При этом перемещаются пуансоны, пробивают отверстия в изделии, входят в матрицу и остаются в ней до конца поворота диска на шаг, соответствующий расстоянию между смежными отверстиями.

Каждый последующий кулачок взаимодействует с прижимом и пробивным инстргумёнтЪм

в той же Последовательности, причем вступает во взаимодействие с отставанием, обусловленным углом смещения кулачковых поверхностей относительно оси прижима (пуансонов для пробивки).

При обратном ходе штока -гидроципиндра диск возвращается в исходное положение и кулачки выходят из контакта с роликами толкателей, а прижимы и пробивные пуансоны возвращаются в исходное положение под действием пружины.

Смещение рабочих поверхностей кулачков на диске относительно прижимов на угол, увеличивающийся от каждого предыдущего к каждому последующему инструменту (соответственно углыой4 до оС+2лУи т.д.), обеспечивает последовательную фиксацию изделия

.от штампа к штампу и исключает деформа-т дню изделия незамкнутой формы.

. Длину рабочих поверхностей кулачков выполняю 55 такой, чтобы центральный угол, ограничивающий рабочую поверхность каждого кулачка, был больше углд шагового поворота диска. Такое выполнение кулачков обеспечивает сохранение контакта кулачков с пржимами и пробивными пуансонами на Протяжнии всего рабочего цикла, т.е. рабочего поврота диска, и удержание каждого пробивного пуансона в отверстии поспе его пробивки, блгодаря чему достигается дополнительная фиксация изделия в процессе пробивки.формула изобретения Устройство для пробивки радиальных

.Отверстий в изделиях,-ограниченных поверхностью, ро меньшей мере часть которой является поверхностью вращения, содержащее оправку-матрицу и диск, связанный с пово|рачивающим его штоком силового цилиндра и несущий кулачки, сообщающие радиальное перемещение инструменту ДЛЯ пробивки, расположенному с заданным шагом, о г л -и ч аю щ е е .-с я тем, что, с целью исключения

, деформации изделий, имеющих незамкнутую

:форму, типа полуобода, колеса в процессе пробив устройство снабжено прижимами, также получающими перемещение от кулачков, а ку-

, лачки расположены с угловым шагом, отл и ч а ю щ и м с я ,tот углового шага меж- цу прижимами и возрастающим в арифметической прогрессии в направлении рабочего поворота диска, причем рабочие поверхности кулачков ограничены центральными углами, величина каждого из которых больше шагового поворота диска.

Источники информации, принятые во внимание при экспертизе:

1. Патент США N° 3538735, кл. 72-324 1967.

2. Авторское свидетельство СССР № 234354, кл. В 210 28/ЗО, 1967.

Фиг. i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Комбинированный штамп | 1979 |

|

SU963620A1 |

| Устройство для пробивки отверстий в стенках полых изделий | 1991 |

|

SU1821267A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ПРОБИВКИ И ВЫРУБКИ | 1973 |

|

SU368908A1 |

| Устройство для обработки участков стенок полых осесимметричных изделий | 1985 |

|

SU1263400A1 |

| Устройство для штамповки листового материала | 1990 |

|

SU1784360A1 |

| Штамп последовательного действия | 1974 |

|

SU479537A2 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Штамп для пробивки в детали отверстий на разных уровнях | 1980 |

|

SU946729A1 |

Авторы

Даты

1977-09-25—Публикация

1976-03-30—Подача