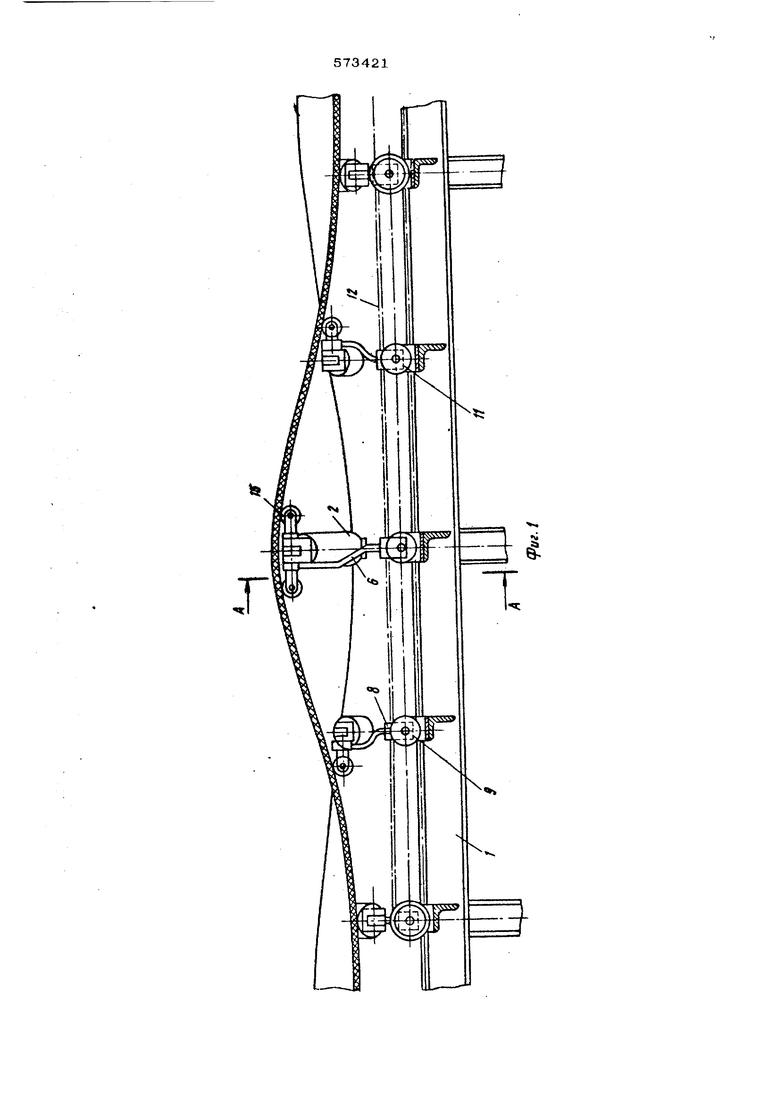

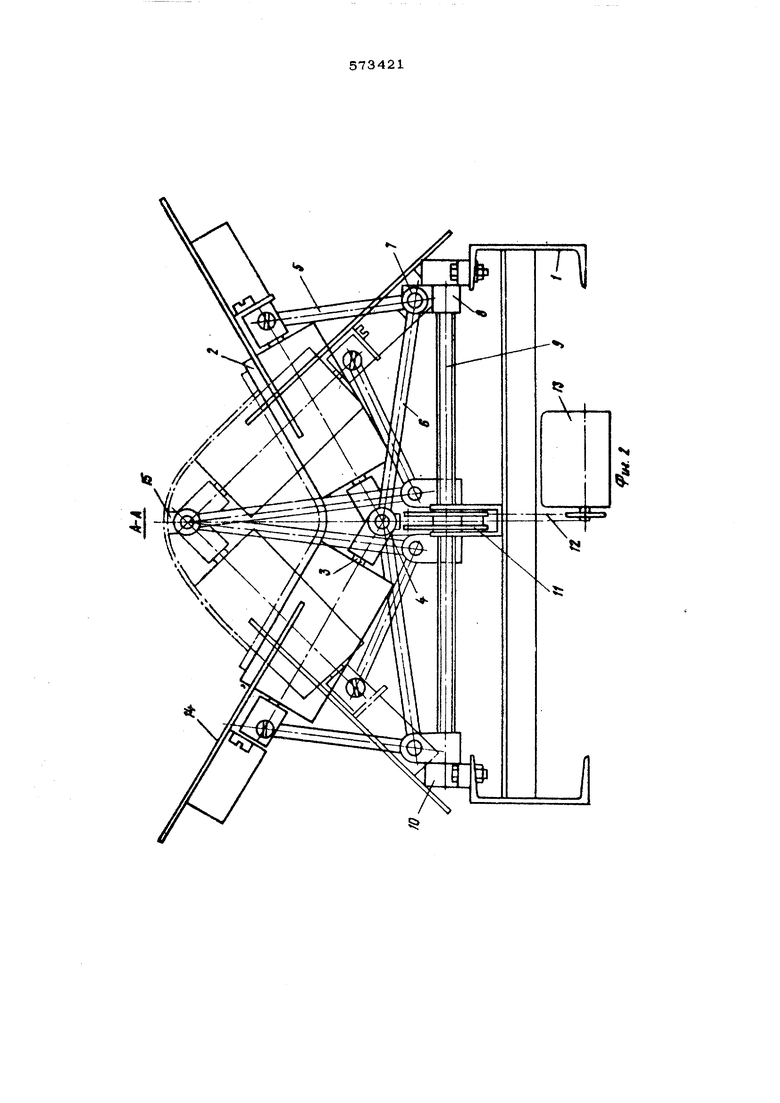

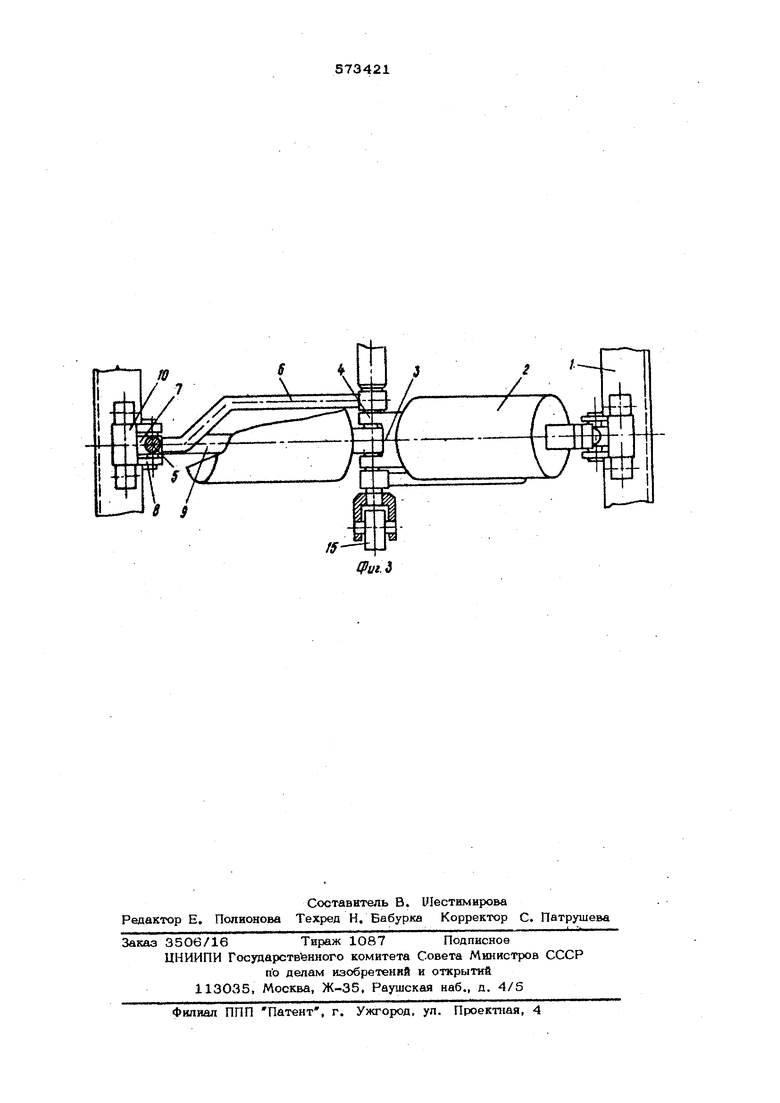

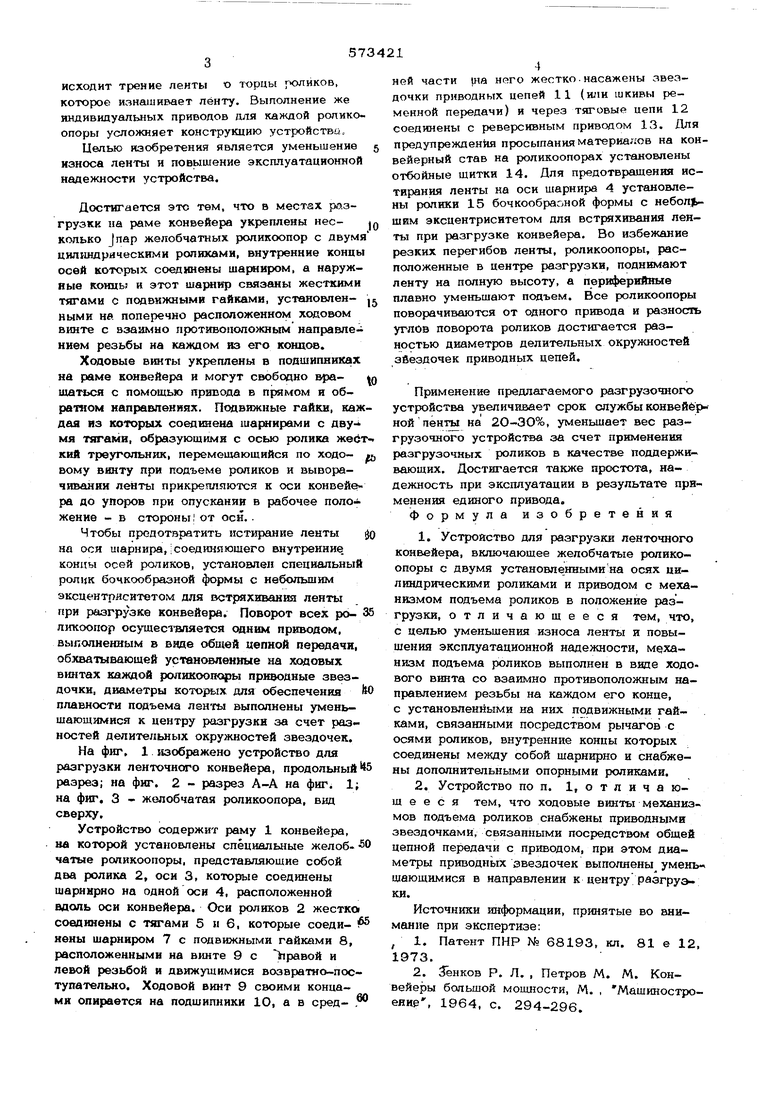

исходит трение ленты о торцьЕ ухшиков, которое изнашивает ленту. Выполнение же индивидуальных приводов для каждой ролико опоры усложняет конструкцию устройства, Целью изобретения является уменьшение износа ленты и повышение эксплуатационно надежности устройства. Достигается это тем, что в местах разгрузки на раме конвейера укреплены несколько Jnap желобчатных роликоопор с двум цил шдрическимн роликами, внутренние конц осей которых соединены шаржиром, а наруж ные концы и этот шарнир свяэешы жесткими тягами с подвижными гайками, установленными на поперечно расположенном ходовом винте с взаимно противоположным направле нием резьбы на каждом из его кондов. Ходовые винты укреплены в подшипниках на раме конвейера и могут свободно врашаться с помощью привода в прямом и обратном направлениях. Подвижные гайкн, ка дая из которых соединена шарнирами с двумя тягами, образующими с осью ролика жеЬ кий треугольник, перемещающийся по ходовому винту при подъеме роликов и выворачивании ленты прикрепляются к оси конвейе ра до упоров при опускании в рабочее положение - в стороны от оси. . Чтобы предотвратить истирание ленты на оси шарнира,; соединяющего внутренние, концы осей роликов, установлен специальны ролик бочкообразной формы с небольшим эксцентриситетом для встряхивания ленты при разгрузке конвейера. Поворот всех роликоопор осуществляется одним приводом, выполненным в ввде общей цепной передачи, обхватывающей установленные на ходовых винтах каждой роликоопоры приводные звездочки, диаметры которых для обеспечения плавности подъема ленты выполнены уменьшающимися к центру разгрузки за счет разностей делительных окружностей звездочек. На фиг, 1 изображено устройство для разгрузки ленточного конвейера, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1 на фиг, 3 - желобчатая роликоопора, вид сверху. Устройство содержит раму 1 конвейера, на которой установлены специальные желобчатые ропикоопоры, представляющие собой два ролика 2, оси 3, которые соединены шарнирно на одной оси 4, расположенной вдоль оси конвейера. Оси роликов 2 жестко соединены с тягами 5 и 6, которые соедииены шарниром 7 с подвижными гайками 8, расположенными на винте 9 с Ьравой и левой резьбой и движущимися возвратно-пос тупательно. Ходовой винт 9 своими концами опирается на подшипники 10, а в средней части ш него жестко. насажены звездочки приводных цепей 11 (шш шкивы ременной передачи) и через тяговые иепи 12 соединены с реверсивным приводом 13. Для предупреждения просыпанияматериа/гов на конвейерный став на роликоопорах установлены отбойные щитки 14. Для предотвращения истирания ленты на оси шарнира 4 установлены ролики 15 бочкообразной формы с небол| щим эксцентриситетом для встряхивания ленты при разгрузке конвейера. Во избежание резких перегибов ленты, роликоопоры, расположенные в центре разгрузки, поднимают ленту на полную высоту, а периферийные плавно уменьшают подъем. Все роликоопоры поворачиваются от одного привода и разность углов поворота роликов достигается разностью диаметров делительных окружностей звездочек приводных цепей. Применение предлагаемого разгрузочного устройства увеличивает срок службы конвейер нойпент на 20-ЗО%, уменьшает вес разгрузочного устройства за счет применения разгрузочных роликов в качестве поддерживающих. Достигается также простота, надежность при эксплуатации в результате применения единого привода. Формула изобретения 1. Устройство для разгрузки ленточного конвейера, включающее желобчатые роликоопоры с двумя установленнымина осях цилиндрическими роликами и приводом с механизмом подъема роликов в положение разгрузки, отличающееся тем, что, с целью уменьшения износа ленты и повышения эксплуатационной надежности, механизм подъема роликов выполнен в виде ходевого винта со взаимно противоположным направлением резьбы на каждом его конце, с установленными на них подвижными гайками, связанными посредством рычагов с осями роликов, внутренние концы которых соединены между собой шарнирно и снабжены дополнительными опорными роликами. 2. Устройство по п. 1, о т л и ч а ющ е е с я тем, что ходовые винты механизмов подъема роликов снабжены приводными звездочками, связанными посредством общей цепной передачи с приводом, при этом диаметры приводных звездочек выполнены умеиь шающимися в направлении к центрураагруэки. Источники информации, принятые во внимание при экспертизе: , 1. Патент ПНР № 68193, кл. 81 е 12, 1973. 2. Зёнков Р. Л. , Петров М. М. Конвейеры большой мощности, М. , Машиностроение, 1964, с. 294-296.

| название | год | авторы | номер документа |

|---|---|---|---|

| Крутонаклонный ленточный конвейер | 1985 |

|

SU1305066A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2455216C2 |

| Устройство для замены роликоопор ленточного конвейера | 1990 |

|

SU1751112A1 |

| СПОСОБ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ И УСТРОЙСТВО ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ | 2001 |

|

RU2216497C2 |

| ТРАНСПОРТЕР ДЛЯ ПЕРЕМЕЩЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2225825C2 |

| Устройство для замены роликоопор ленточного конвейера | 1991 |

|

SU1803371A1 |

| СПОСОБ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2203207C2 |

| КАРКАСНЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2001 |

|

RU2232707C2 |

| Устройство для перегрузки изделий | 1978 |

|

SU764984A1 |

| Телескопический ленточный конвейер | 1976 |

|

SU745796A1 |

Авторы

Даты

1977-09-25—Публикация

1976-05-10—Подача