сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замены роликоопор ленточного конвейера | 1991 |

|

SU1803371A1 |

| Устройство для замены роликоопор на конвейере | 1983 |

|

SU1084205A1 |

| Устройство для замены роликоопор | 1990 |

|

SU1794040A3 |

| Устройство для замены роликоопор конвейера | 1985 |

|

SU1278280A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1988 |

|

SU1555247A1 |

| Устройство для замены роликов на ленточном конвейере | 1982 |

|

SU1027115A1 |

| Устройство для замены роликоопор | 1987 |

|

SU1459987A1 |

| Устройство для промежуточной разгрузки ленточного конвейера | 1977 |

|

SU658052A1 |

| Устройство для замены роликов желобчатых роликоопор ленточного конвейера | 1989 |

|

SU1669822A1 |

| Устройство для замены роликов ленточного конвейера | 1981 |

|

SU988698A1 |

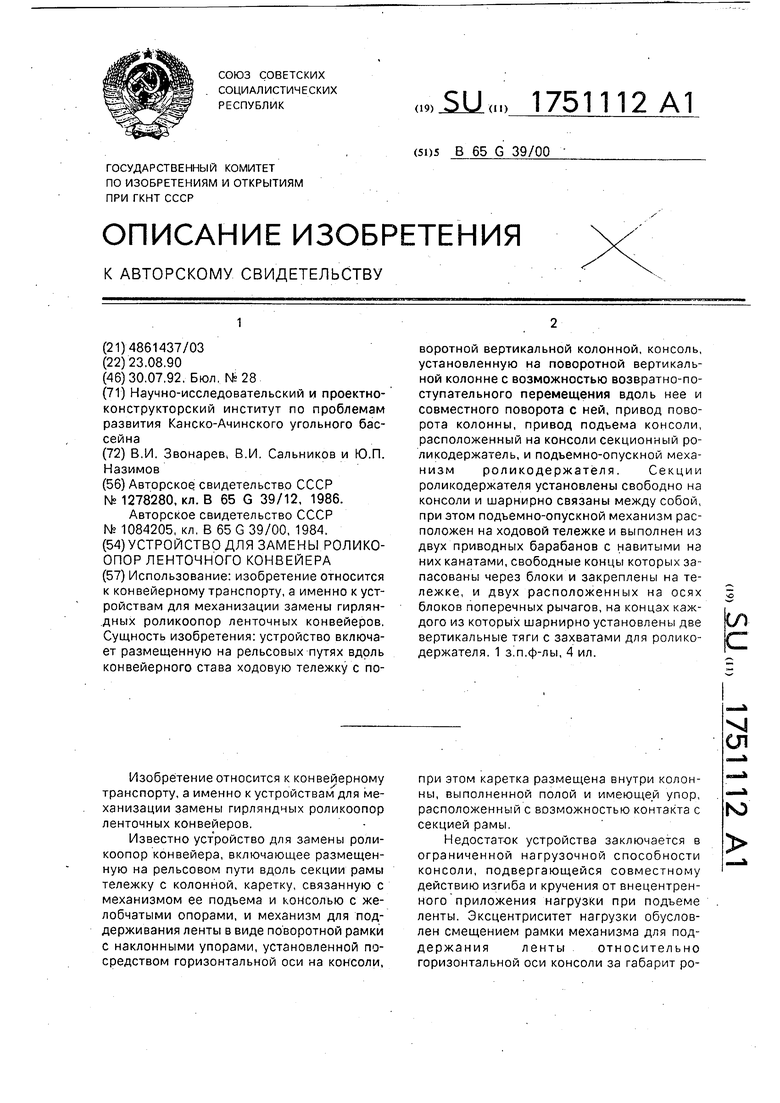

Использование: изобретение относится к конвейерному транспорту, а именно к устройствам для механизации замены гирлян- дных роликоопор ленточных конвейеров. Сущность изобретения: устройство включает размещенную на рельсовых путях вдоль конвейерного става ходовую тележку с поворотной вертикальной колонной, консоль, установленную на поворотной вертикальной колонне с возможностью возвратно-поступательного перемещения вдоль нее и совместного поворота с ней, привод поворота колонны, привод подъема консоли, расположенный на консоли секционный ро- ликодержатель, и подьемно-опускной механизм роликодержателя. Секции роликодержателя установлены свободно на консоли и шарнирно связаны между собой, при этом подъемно-опускной механизм расположен на ходовой тележке и выполнен из двух приводных барабанов с навитыми на них канатами, свободные концы которых за- пасованы через блоки и закреплены на тележке, и двух расположенных на осях блоков поперечных рычагов, на концах каждого из которых шарнирно установлены две вертикальные тяги с захватами для роликодержателя. 1 з п.ф-лы, 4 ил. сл с

Изобретение относится к конвейерному транспорту, а именно к устройствам для механизации замены гирляндчых роликоопор ленточных конвейеров.

Известно устройство для замены роликоопор конвейера, включающее размещенную на рельсовом пути вдоль секции рамы тележку с колонной, каретку, связанную с механизмом ее подъема и консолью с желобчатыми опорами, и механизм для поддерживания ленты в виде поворотной рамки с наклонными упорами, установленной посредством горизонтальной оси на консоли,

при этом каретка размещена внутри колонны, выполненной полой и имеющей упор, расположенный с возможностью контакта с секцией рамы

Недостаток устройства заключается в ограниченной нагрузочной способности консоли, подвергающейся совместному действию изгиба и кручения от внецентрен- ного приложения нагрузки при подъеме ленты. Эксцентриситет нагрузки обусловлен смещением рамки механизма для поддержания ленты относительно горизонтальной оси консоли за габарит рокэ

ликоопоры. Например, для подъема ленты на магистральном ленточном конвейере КЛМ - 4500, требуется усилие порядка 30 кН. Реализация такого усилия в известном устройстве в значительной степени усложнит конструктивное исполнение узла крепления консоли.

Наиболее близким к предлагаемому является устройство для замены роликоопор на конвейере, включающее установленные на рельсовом пути грузовую тележку и связанную с ней монтажную тележку с консолью, на которой установлен механизм для поддержания роликоопор. При этом монтажная тележка снабжена колонной, на которой установлена консоль с возможностью ее подъема и поворота в горизонтальной плоскости, а механизм для поддержания ро- ликоопоры выполнен в виде трех желобчатых опор, средняя из которых закреплена на консоли неподвижно, а две крайние опоры закреплены консольно с возможностью перемещения их свободных концов в вертикальной плоскости посредством подъемно-опускного механизма.

Один из недостатков устройства связан с консольным восприятием полезной нагрузки, что предполагает увеличение колеи монтажной тележки с целью обеспечения грузовой устойчивости. В свою очередь, увеличение колеи приводит к увеличению габаритов как самой монтажной тележки, так и конвейерной галереи. В соответствии с требованиями эксплуатации необходимо обеспечивать безопасные проходы между движущимися транспортными средствами и каркасом галереи, следовательно, использование монтажных тележек, перемещающихся по рельсам, уложенным на уровне крепления конвейерного става к галерее, нерациональном с точки зрения экономии капитальных затрат на строительство галерей.

Кроме того, использование подъемно- опускного механизма, обеспечивающего перемещения свободных концов желобчатых опор в вертикальной плоскости для совпадения угла наклона соответствующего профилю роликоопор, связано с непроизводительными затратами времени, что удлиняет цикл замены роликоопор. Продолжительность замены одной роликоо- поры с использованием устройства достигает 22 мин. Без учета времени на вспомогательные операции при такой продолжительности цикла потребуется 183 дня в течение трех смен на полную замену роликоопор одного конвейера при капитальном ремонте. Всего на конвейере установлено 12 тыс. роликоопор. Обслуживание и управление устройством осуществляется вручную в условиях стесненных внутренних и внешних габаритов.

По кинематическим и силовым параметрам, а также производительности устройство не удовлетворяет требованиям эксплуатации, в связи с чем оно не принято в промышленную эксплуатацию.

Цель изобретения - повышение надеж0 ности работы за счет исключения силового взаимодействия консоли с лентой при замене роликоопор.

Для этого в устройстве, включающем размещенную на рельсовых путях вдоль

5 конвейерного става ходовую тележку с поворотной вертикальной колонной, консоль, установленную на поворотной вертикальной колонне с возможностью возвратно-поступательного перемещения вдоль нее и

0 совместного поворота с ней, привод поворотной колонны, привод подъема консоли, расположенный на консоли секционный ро- ликодержатель, и подъемно-опускной механизм роликодержателя, секции

5 роликодержателя свободно установлены на консоли и шарнирно связаны между собой, при этом подъемно-опускной механизм расположен на ходовой тележке и выполнен из двух приводных барабанов с навитыми на

0 них канатами, свободные концы которых за- пасованы через блоки и закреплены на тележке, и двух расположенных на осях блоков поперечных рычагов, на концах каждого из которых шарнирно установлены две

5 вертикальные тяги с захватами для роликодержателя.

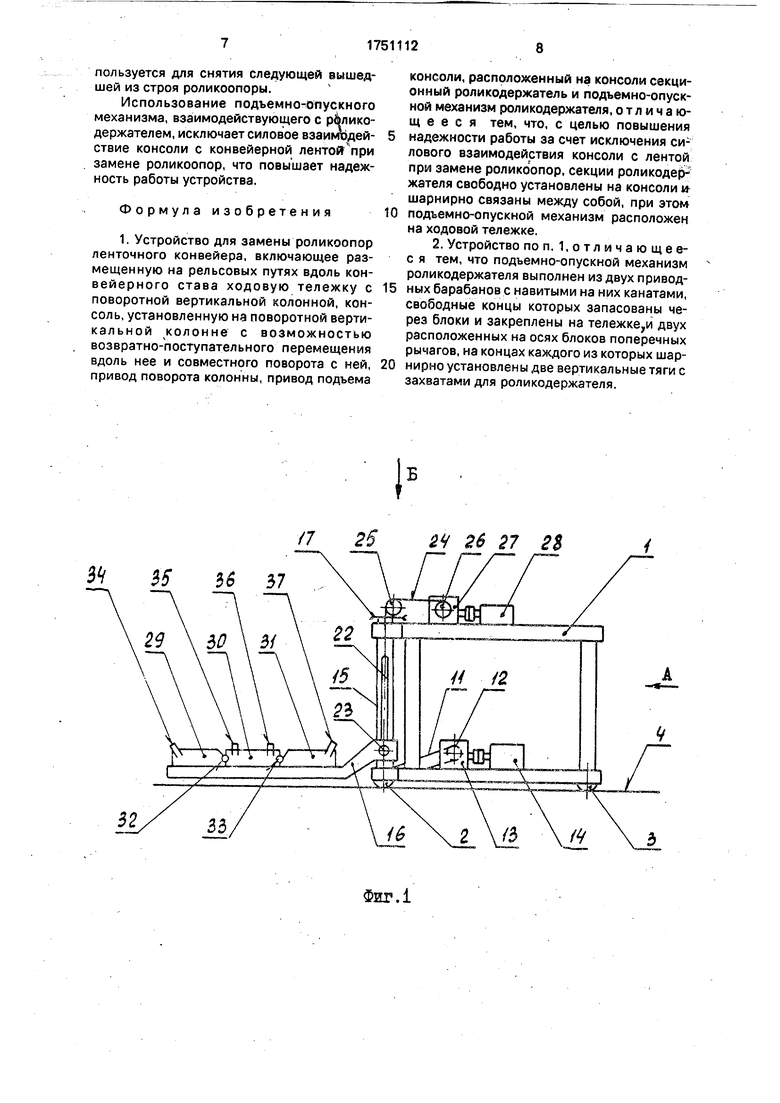

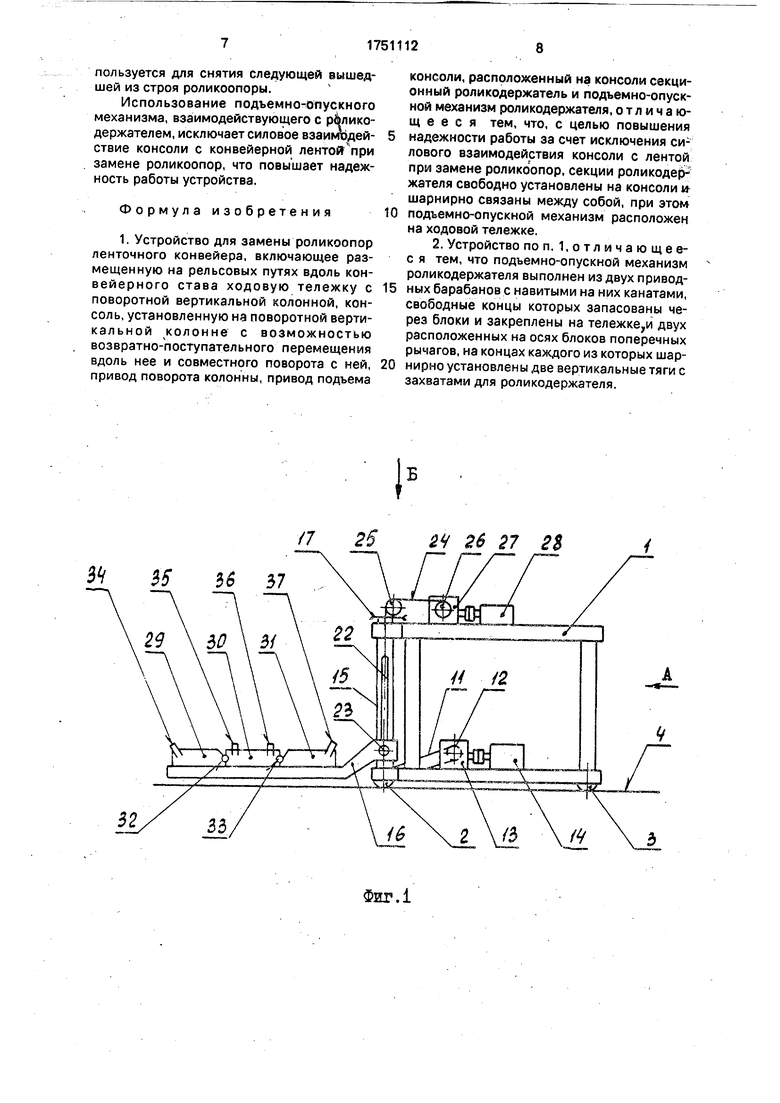

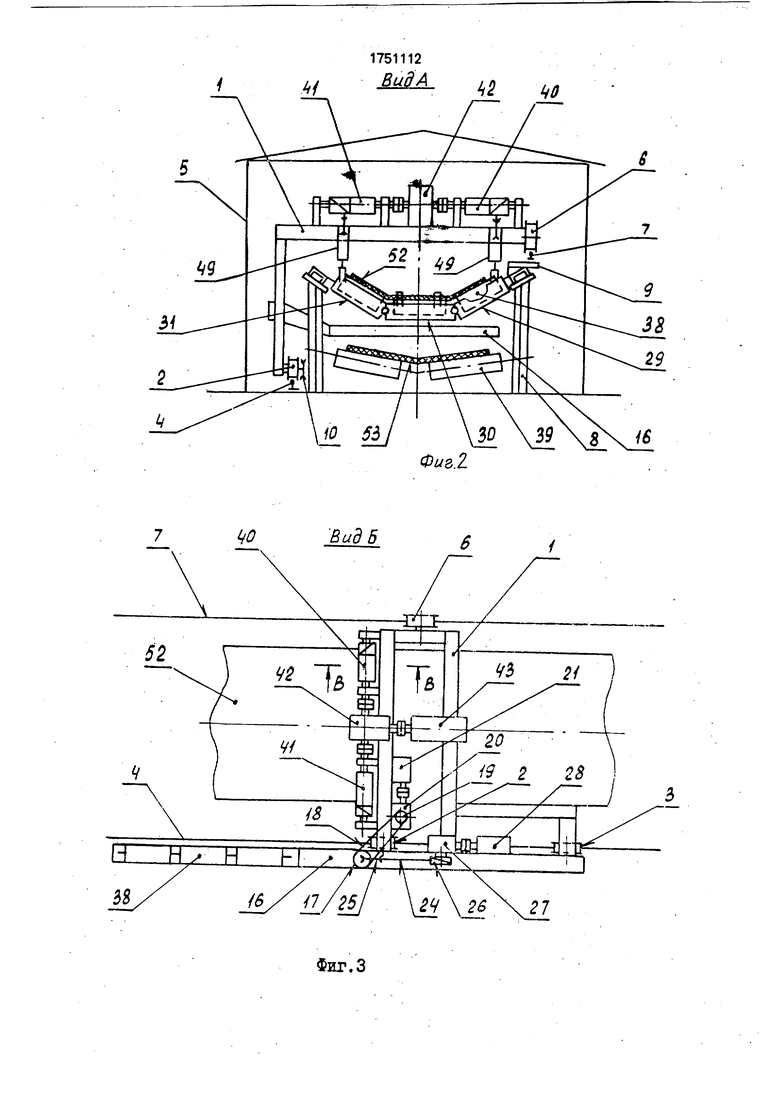

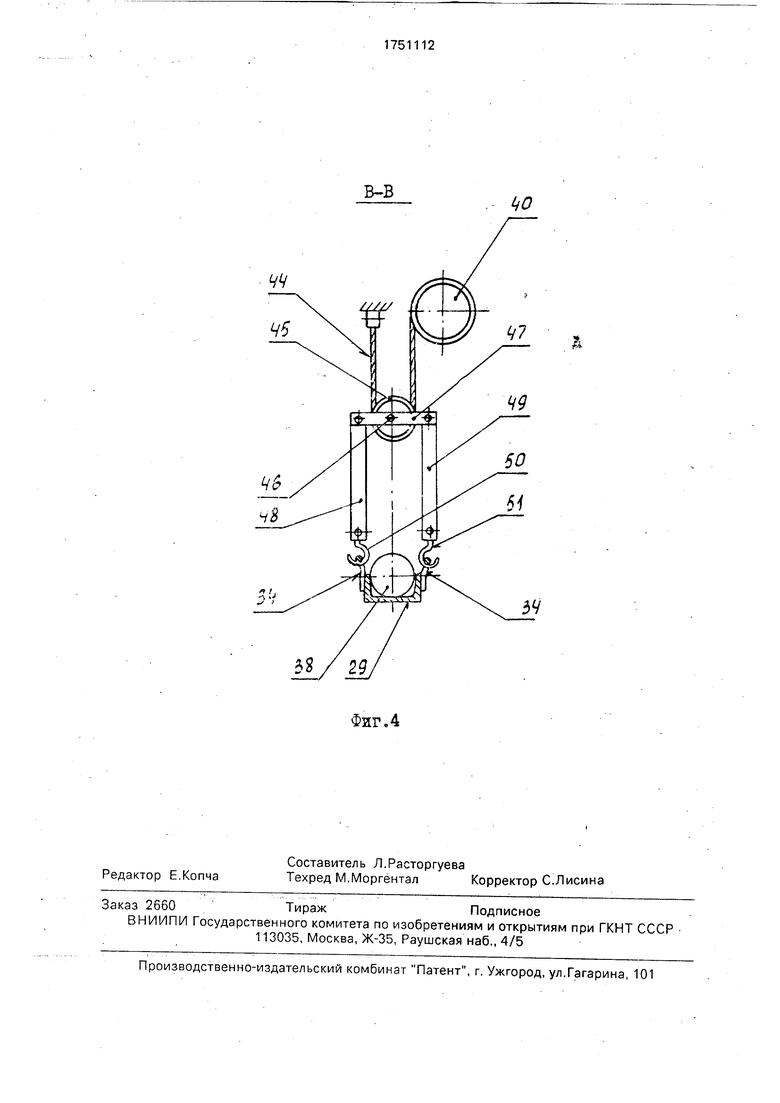

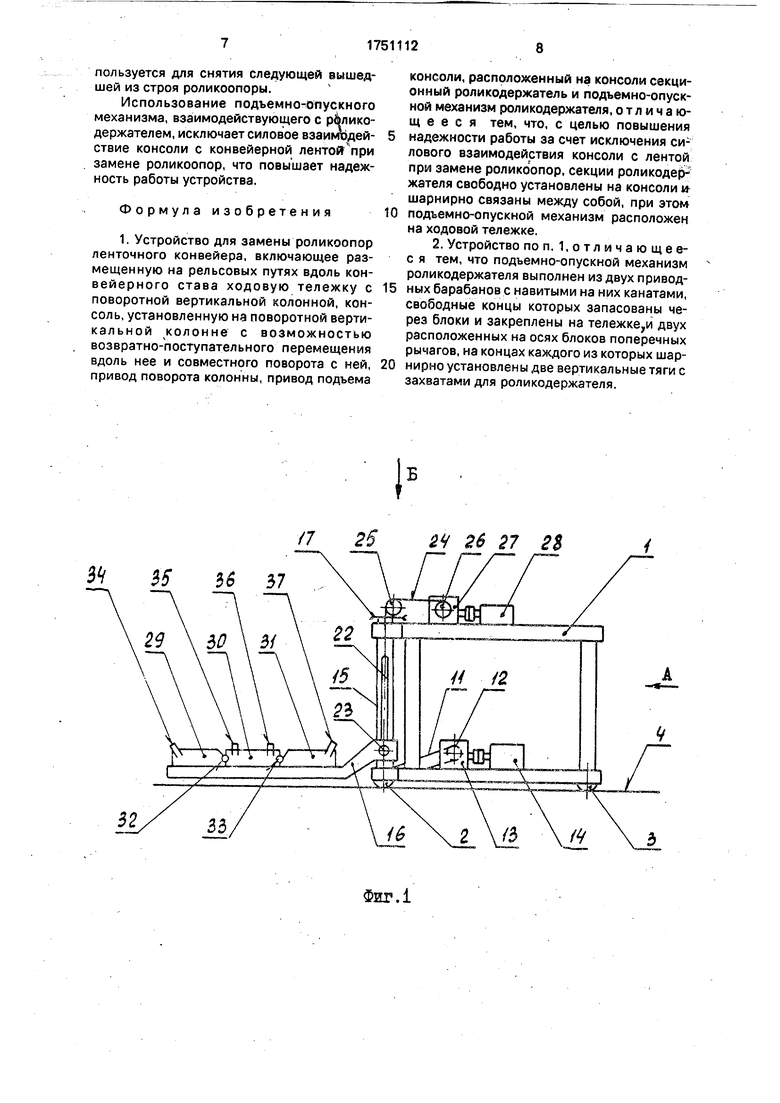

На фиг. 1 изображено устройство для замены роликоопор ленточного конвейера, общий вид; на фиг. 2 - вид А на фиг. 1; на

0 фиг. 3 - вид Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 3.

Устройство состоит из ходовой тележки 1, перемещающейся ходовыми колесами 2 и 3 по рельсу 4, размещенному на основании

5 галереи 5, и ходовым колесом 6 по рельсу 7, закрепленному на ставе 8 конвейера через опорные элементы 9. Перемещение ходовой тележки 1 осуществляется посредством звездочки 10, закрепленной на валуходово0 го колеса 2, вращение которой передается через цепь 11 от ведущей звездочки 12, закрепленной на выходному валу червячного редуктора 13, входной вал которого соединен с электродвигателем 14 со встроенным

5 тормозом. Ходовая тележка 1 снабжена вертикальной поворотной колонной 15 и установленной на ней консолью 16 с возможностью возвратно-поступательного перемещения вдоль колонны 15 и совместного поворота с ней. Поворот вертикальной

колонны 15с консолью 16 осуществляется посредством звездочки 17, вращение которой передается через цепь 18 от ведущей звездочки 19, закрепленной на выходном валу червячного редуктора 20, входной вал которого соединен с электродвигателем 21 со встроенным тормозом. В вертикальной колонне 15 имеются продольные пазы 22, в которых размещена ось 23, концы которой закреплены в направляющей части консоли 16. Подъем консоли осуществляется посредством каната 24, один конец которого связан с осью 23, а другой запасован через блок 25 и закреплен на барабане 26, установленном на выходном валу червячного редуктора 27, входной вал которого соединен с электродвигателем 28 со встроенным тормозом. На консоли 16 установлен роликодержатель, выполняемый в двух вариантах: по первому варианту - в виде трех секций 29-31, связанных между собой посредством шарниров 32 и 33 и снабженных проушинами 34Ч37 для замены верхних роликоопор 38 по второму варианту - в виде двух секций 29 и 31, связанных между собой одним шарниром и предназначенных для замены нижних роликоопор 39. При этом поджвиж- ность крайних секций ограничена двумя фикСированными положениями: горизонтальным и под углом, соответствующим же- лобчатости верхних 38 или нижних 39 роликоопор. На ходовой тележке 1 расположен также подъемно-опускной механизм роликодержателя, выполненный в виде двух приводных барабанов 40 и 41 с приводом от червячного редуктора 42 и электродвигателя 43 со встроенным тормозом. На приводных барабанах 40 и 41 навиты канаты 44, свободные концы которых запасованы через блоки 45 и закреплены на раме тележки 1. На осях 46 блоков 45 расположены поперечные рычаги 47, на концах каждого из которых шарнирно установлены две вертикальные тяги 48 и 49 с захватами 50 и 51 для роликодержателя. Роликоопоры 38 и 39 закреплены на ставе 8 конвейера с помощью замковых устройств и являются поддерживающими элементами рабочей 52 и холостой 53 ветвей конвейерной ленты.

Устройство работает следующим образом.

В исходном положении консоль 16 с роликодержателем располагается параллельно оси конвейера, что обеспечивает перемещение ходовой тележки 1 вдоль става 8 конвейера по рельсам 4 и 7 к месту замены роликоопоры. Для замены, например, верхней роликоопоры 38 консоль 16 с роликодержателем поднимается на требуемый уровень и поворачивается перпендикулярно ставу 8 конвейера вдоль оси заменяемой роликоопоры. Затем с помощью подъемно- опускного механизма вертикальные тяги 48 и 49 опускаются до тех пор, пока захваты 50

и 51 не войдут в зацепление с проушинами 34 и 37, после чего производится подъем вертикальных тяг 48 и 49. В процессе подъема вертикальных тяг 48 и 49 крайние секции 29 и 31 роликодержателя

поворачиваются относительно шарниров 32 и 33 на угол, соответствующий желобчато- сти верхней роликоопоры 38, и фиксируются в этом положении за счет выбора углового зазора между вертикальными стенками секций. При дальнейшем подъеме вертикальных тяг 48 и 49 роликодержатель входит в контакт с верхней роликоопорой 38 и начинает ее поднимать вместе с рабочей ветвью 52 конвейерной ленты, благодаря чему создается возможность для расцепления замковых устройств, соединяющих концы верхней роликоопоры 38 со ставом 8 конвейера. После этого роликодержатель с демонтированной верхней роликоопорой 38

опускается на консоль 16, захваты 50 и 51 освобождаются от зацепления с проушинами 34 и 37 и консоль 16 поворачивается в исходное положение (фиг. 3). Демонтированная роликоопора снимается с роликодержателя, например, с помощью клещевого захвата, подвешенного на стреле консольно-поворотного крана, установленного на грузовой тележке, перемещающейся по тем же рельсовым путям. С помощью

консольно-поворотного крана новая роликоопора устанавливается в роликодержатель и навешивается на став конвейера в описанной последовательности. Замена нижней роликоопоры 39 производится аналогично с использованием роликодержателя, состоящего из двух секций 29 и 31, соединенных между собой одним шарниром.

Проушины 35 и 36 роликодержателя используются для его подъема в случае, когда транспортировка и доставка роликоопор осуществляется в роликодержателях.

В этом случае замена роликоопор производится следующим образом. На консоль

16 устанавливается порожний роликодержатель, с помощью которого снимается вышедшая из строя роликоопора, которая вместе с роликодержателем перегружается на грузовую тележку. Затем с грузовой тележки снимается роликодержатель с новой роликоопорой и устанавливается на консоль 16. Производится навешивание новой роликоопоры на став конвейера. Освободившийся при этом роликодержатель используется для снятия следующей вышедшей из строя роликоопоры.

Использование подъемно-опускного механизма, взаимодействующего с рйлико- держателем, исключает силовое взаимЬдей- ствие консоли с конвейерной лентойчпри замене роликоопор, что повышает надежность работы устройства.

Формула изобретения

П 26

М $5 ЬВ Ы

консоли, расположенный на консоли секционный роликодержатель и подъемно-опускной механизм роликодержателя, отличающееся тем, что, с целью повышения надежности работы за счет исключения силового взаимодействия консоли с лентой при замене роликоопор, секции роликодержателя свободно установлены на консоли и шарнирно связаны между собой, при этом подъемно-опускной механизм расположен на ходовой тележке.

М 26 27 2$

Фиг.1

Ю

Фиг I

Вид 5

Фиг.З

1751112

ВидА

U W

ЧЧ

В-В

д

Фиг. 4

| Устройство для замены роликоопор конвейера | 1985 |

|

SU1278280A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для замены роликоопор на конвейере | 1983 |

|

SU1084205A1 |

Авторы

Даты

1992-07-30—Публикация

1990-08-23—Подача