Настоящее изобретение относится к способу восстановления оксидов марганца и, в частности, к способу твердофазного восстановления оксида марганца.

Марганец представляет собой коммерчески важный переходной металл. Для извлечения этого переходного металла из руд используются различные способы.

Марганец в сочетании с другими элементами широко распространен в земной коре. Наиболее важная руда состоит в основном из диоксидов марганца в форме пиролюзита, псиломелана, манганита, родохрозита или морских конкреций. Сплавы марганца удобно получать путем углетермического восстановления руды и плавки в электрической дуговой печи. Ферромарганец с высоким содержанием углерода также получают в доменной печи.

Настоящее изобретение основывается на том факте, что оксиды марганца могут восстанавливаться непосредственно до карбида, при этом углерод, требуемый для восстановления, подается в форме газообразного углеводорода, например метана.

Патент США №4053301 описывает способ прямого получения карбида железа из частиц оксидов железа, восстанавливаемых с использованием смеси метан (углеводород)-водород. В этом способе мелкодисперсная железная руда восстанавливается до металлического состояния путем приведения в контакт руды с водородом, при температуре в пределах между 595°С и 705°С, в ожиженном слое. Восстановленное железо затем цементируется с помощью метана (углеводорода). Таким образом, при взаимодействии оксида железа со смесью метан-водород продуктами восстановления являются карбид железа и Н2О, и общее уравнение реакции процесса восстановления представляется как:

3FехО+хСН4+(3-2х)Н2=хFе3С+3Н2O

Как будет обсуждено более подробно в дальнейшем, восстановление оксида с помощью метана (углеводорода) в способе согласно изобретению фундаментально отличается от современного уровня техники по отношению к восстановителям оксидов железа тем, что оно осуществляется непосредственно в карбидной фазе из твердого материала, например руды, с образованием СО.

Способ согласно изобретению может быть охарактеризован как пирометаллургический по природе и основанный на использовании газообразных восстановителей, при этом углерод, требуемый для восстановления, подается из газовой фазы.

В соответствии с первым аспектом, настоящее изобретение относится к способу восстановления оксида марганца до карбида марганца, способ включает приведение в контакт оксида марганца в твердой форме с газообразным восстанавливающим и цементирующим агентом и, необязательно, с инертным газом, при повышенной температуре.

Восстанавливающий/цементирующий газ может быть газообразной смесью углеводород-водород. Углеводород может быть алканом, например метаном, этаном, пропаном, или он может представлять смесь из двух или более алканов, или может быть использован природный газ, который необязательно очищается перед использованием. Предпочтительно, углеводород представляет собой метан. Предпочтительно, углеводород может присутствовать в количестве примерно 5-20%, более предпочтительно 7-15%.

Предпочтительно, водород в восстанавливающем/цементирующем газе присутствует в количестве от примерно 20 до 95%.

Необязательный инертный газ-носитель может быть азотом или аргоном. Инертный газ-носитель может присутствовать в количестве от 0 до 60%.

Предпочтительно, оксид марганца присутствует в материале, имеющем высокую проницаемость для газа, чтобы сделать возможным широко распространенный доступ восстанавливающего газа к фазе оксида. Предпочтительно, материал, обрабатываемый способом согласно изобретению, имеет высокую пористость, высокую площадь поверхности и не плавится или не спекается во время реакции восстановления. Предпочтительно, оксид марганца находится в форме частиц.

Материал, обрабатываемый способом согласно изобретению, может представлять собой руду, содержащую один или несколько оксидов металлов. Руда может быть в форме предконцентрата или концентрата. Руда может подвергаться одной или нескольким предварительным обработкам, например, концентрированию с помощью химических и/или физических средств, перед обработкой в соответствии со способом согласно изобретению. Предпочтительно, оксид предварительно обрабатывается путем кальцинирования с помощью горячих инертных или восстанавливающих газов при температуре около 800-1100°С для удаления влажности и предварительного окисления МnО2 и Мn2О3 до МnО и для разложения карбонатов.

Предпочтительно, способ согласно изобретению осуществляют при температуре, достаточно высокой для того, чтобы имела место реакция восстановления, но не настолько высокой, чтобы приводить к значительному плавлению или спеканию материала, подвергающегося обработке.

Предпочтительно, способ согласно изобретению осуществляют при температуре в пределах, примерно, между 1000-1250°С, более предпочтительно, в пределах между 1050-1150°C.

Способ согласно изобретению может осуществляться в любом соответствующем реакторе. Реактор может быть реактором с ожиженным слоем или реактором со слоем набивки. Слой набивки может быть использован, если частицы руды склонны к слипанию. Выбор наиболее подходящего режима осуществления способа зависит от композиции, размера частиц, используемой руды и композиции используемого газа.

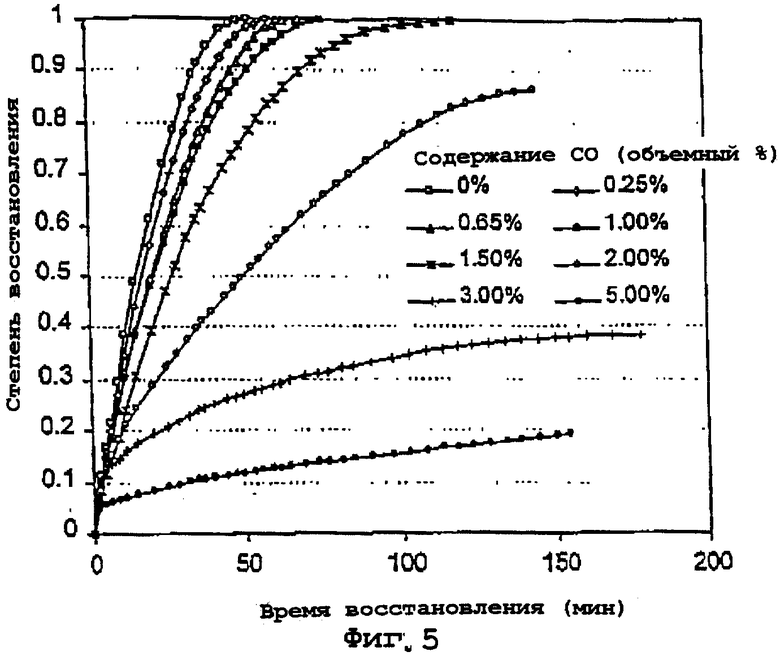

Предпочтительно, содержание СО в атмосфере реактора при осуществлении процесса согласно изобретению сводится к минимуму. Выпускной газ из реактора, используемого для осуществления способа по настоящему изобретению, может рециклироваться обратно в реактор. Там, где выпускной газ рециклируется, является предпочтительным, чтобы СО удалялся перед его рециклированием в реакционный объем. Некоторые газы (газообразные реагенты, выпускные газы или отдельный поток) могут сжигаться в любой момент времени в реакторе, до или после него, для подвода тепла либо к объему реакции, либо к вводимому материалу.

В реакционную смесь может подаваться газообразный водород для обеспечения восстановления оксида железа, присутствующего в марганцевой руде. Окись кремния, присутствующая в вводимом материале, также может частично восстанавливаться. Например, марганцевые руды с содержанием окиси кремния до около 12% могут обрабатываться способом согласно изобретению.

Способ восстановления оксида марганца согласно изобретению может быть осуществлен с помощью следующей реакции.

МnО+10/7СН4=1/7Мn7С3+СО+20/7Н2

Легко понять, что эта реакция фундаментально отличается от восстановления оксида железа с помощью метана, тем, что переходной металл преобразуется непосредственно в карбидную фазу с образованием газообразной СО.

Стандартная свободная энергия Гиббса восстановления МnО до Мn7С3 равна ΔС°=377682-314.44Т Дж, что означает, что эта реакция происходит спонтанно, при температурах 1201К и выше, когда вещества находятся в их стандартных состояниях. Константа равновесия для этой реакции равна logК=10/7lоg(Рн2/Рсн4)+logPco, что равно примерно 10, при 1000°С, 100, при 1100°С и 1000, при 1200°С. Это указывает на то, что восстановление МnО до карбида марганца является возможным и имеет высокую степень восстановления при 1000-1200°С.

Марганцевая руда, кроме самого оксида марганца, может содержать оксиды железа, кремния и других металлов. Из литературы известно, что в процессе газового восстановления, железо легко восстанавливается с помощью газообразного водорода и/или СО до металлического состояния. Оксид марганца восстанавливается практически только до его самого нижнего окисленного состояния МnО.

Примеры материалов, которые могут быть обработаны способом согласно изобретению, представляют собой чистые оксиды марганца, марганцевые руды Groote Eylandt, марганцевые руды Wessels и другие марганцевые руды. Предпочтительно, обработка производится на частицах, имеющих размер частиц меньший, чем около 2 мм.

Марганцевая руда, предпочтительно, предварительно обрабатывается горячими инертными или восстанавливающими газами при около 800-1100°С. Превосходная кинетика может быть достигнута с помощью предварительной обработки руды (оксида), которая включает удаление влажности и разложение карбоната. Затем кальцинированные твердые продукты могут быть восстановлены в реакторе с неподвижным слоем или в реакторе с ожиженным слоем, в который подается смесь инертный газ (такой как аргон или азот)-водород-метан, и в котором оксиды металлов восстанавливаются до карбидов. Метан предпочтительно подается в реактор при такой скорости и при таком отношении к водороду, чтобы обеспечить достаточную активность углерода для восстановления оксидов металлов и для поддержания желаемого содержания углерода в конечном продукте. Водород вводится для контроля активности углерода в газовой фазе.

При температуре, при которой осуществляется способ согласно изобретению, СН4 является нестабильным. Авторы обнаружили, что с помощью использования метастабильного СН4, может быть получена гораздо более высокая активность углерода в газовой фазе, чем это доступно в настоящее время в обычных углетермических процессах.

Согласно еще одному аспекту изобретения предлагается способ восстановления оксида марганца до карбида марганца, способ включает приведение в контакт оксида металла в твердой форме с газообразным цементирующим/восстанавливающим агентом при повышенной температуре, в присутствии агента, который расширяет пределы метастабильности газообразного цементирующего/ восстанавливающего агента.

Предпочтительно, агент, расширяющий пределы метастабильности, представляет собой серу, растворенную в газовой фазе.

Технология газового восстановления согласно изобретению может обеспечить следующие преимущества перед стандартными способами твердофазного углетермического восстановления:

Более низкие рабочие температуры

Способность обрабатывать тонко измельченный продукт

Более быстрая кинетика

Уменьшение и возможное исключение потребления кокса во всем процессе производства металла и, следовательно, создание благоприятных для окружающей среды технологий, поскольку при производстве кокса возникают вредные загрязнения.

Общее уменьшение потребления энергии.

Авторы предполагают, что более быстрая кинетика связана с лучшим поверхностным контактом между реагентами и с более высокой активностью углерода. Предпочтительно, концентрация СО в атмосфере реактора сводится к минимуму, поскольку СО замедляет кинетику и уменьшает степень восстановления.

Поскольку восстановление руды происходит на границе раздела руда/газ, более высокая пористость материала оксида приводит к большей площади контакта и более быстрой кинетики.

Карбид марганца, получаемый с помощью способа согласно изобретению, может использоваться для производства сплавов, например, путем плавления карбида металла или непосредственно использоваться при производстве стали.

Настоящее изобретение распространяется на продукт карбида марганца, получаемый с помощью способа согласно изобретению. Настоящее изобретение также распространяется на металлы и сплавы, полученные из карбидов марганца, образовавшихся с помощью способа согласно изобретению.

Изобретение поясняется более подробно с помощью примеров выполнения, не ограничивающих изобретение.

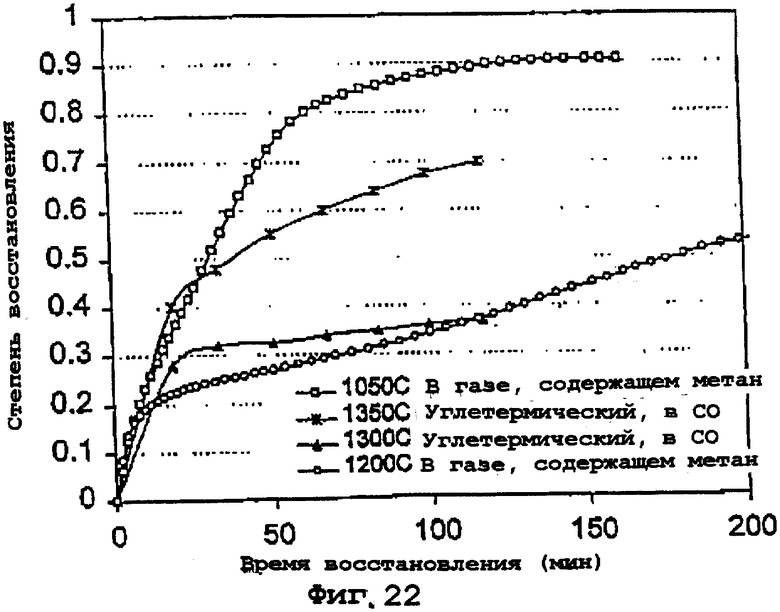

На Фиг.1 представлен график, характеризующий композицию выпускного газа при восстановлении чистого МnО с помощью смеси метан-водород-аргон (15 объемных % СН4 - 20 объемных % Н2 - 65 объемных % Аr), при 1150°С;

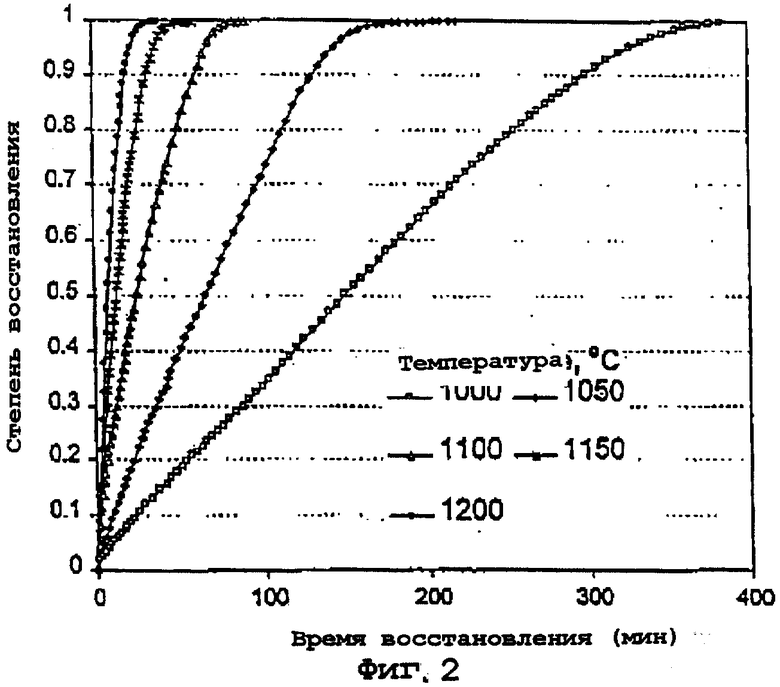

на Фиг.2 - график, характеризующий степень восстановления чистого МnО с помощью смеси газов СН4-Н2-Аr (15 объемных % СН4 - 20 объемных % H2 - 65 объемных % Аr) при различных температурах;

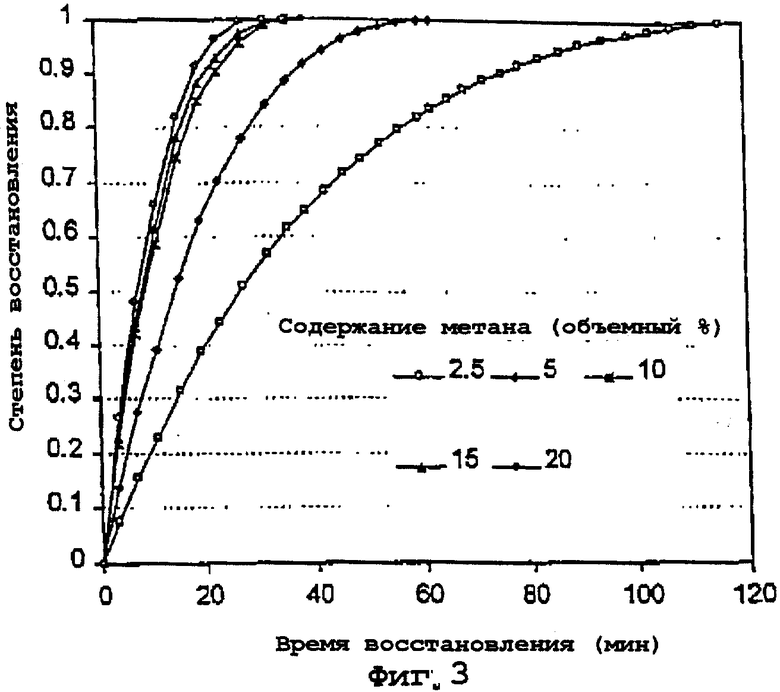

на Фиг.3 - график, характеризующий степень восстановления МnО с помощью газовой смеси, содержащей метан, при различных содержаниях метана, при 1200°С (содержание водорода поддерживается при 20 объемных % Н2);

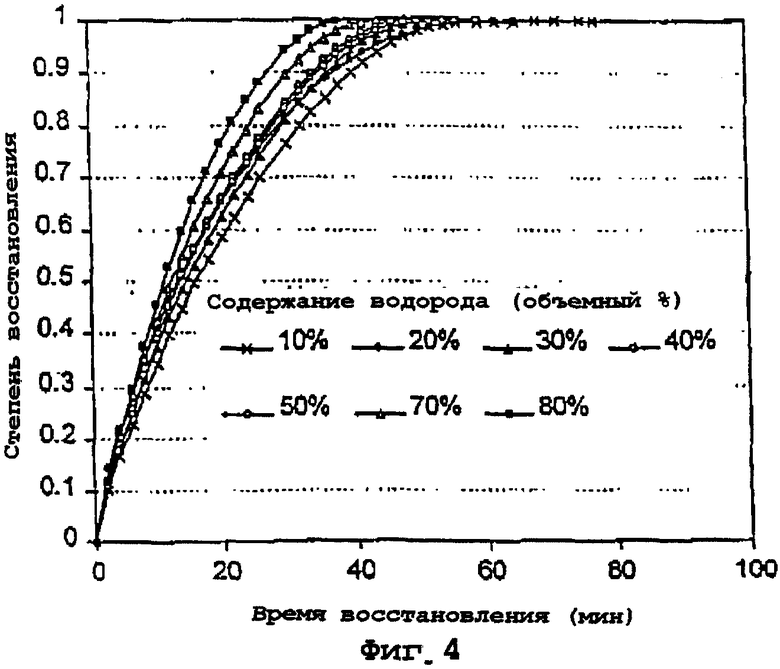

на Фиг.4 - график, характеризующий степень восстановления МnО с помощью газовой смеси, содержащей метан, при различных содержаниях водорода, при 1150°С (содержание CH4 является постоянным, при 15 объемных %);

на Фиг.5 - график, характеризующий воздействие содержания СО на восстановление МnО с помощью смеси метан-водород (10 объемных % СН4 - 20 объемных % H2), при 1150°С;

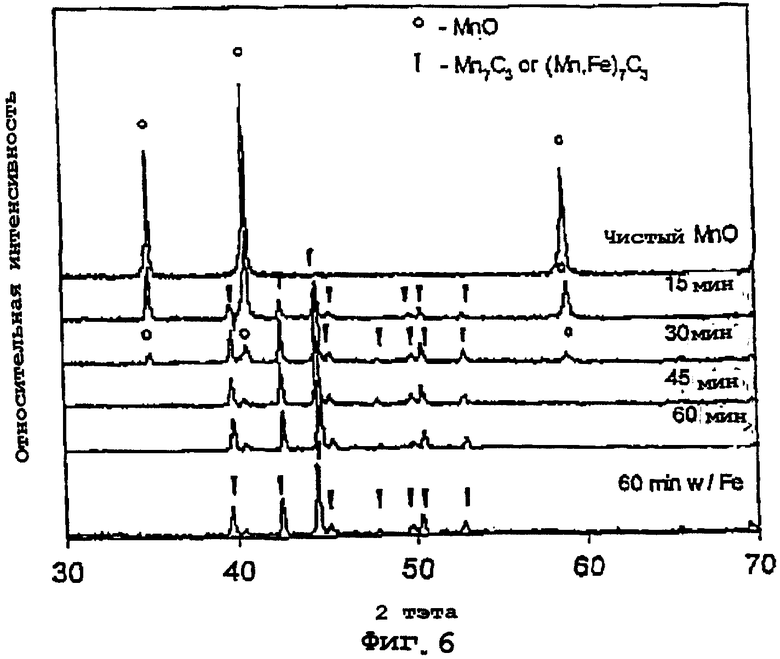

на Фиг.6 - картины дифракции рентгеновских лучей на различных стадиях восстановления МnО с помощью газовых смесей, содержащих метан, при 1150°С;

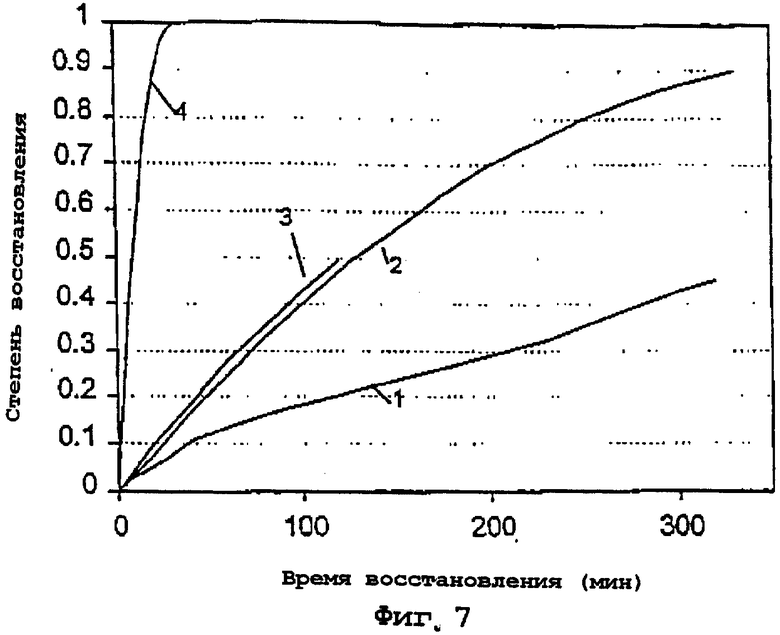

на Фиг.7 - график, содержащий кривые восстановления для чистого МnО, восстанавливаемого с помощью 1 - графита в атмосфере СО1 при 1320°С; 2 - графита в атмосфере аргона1, при 1200°С; 3 - графита в атмосфере аргона2, при 1200°С; 4 - газообразной смеси CH4-H2-Ar, при 1200°С;

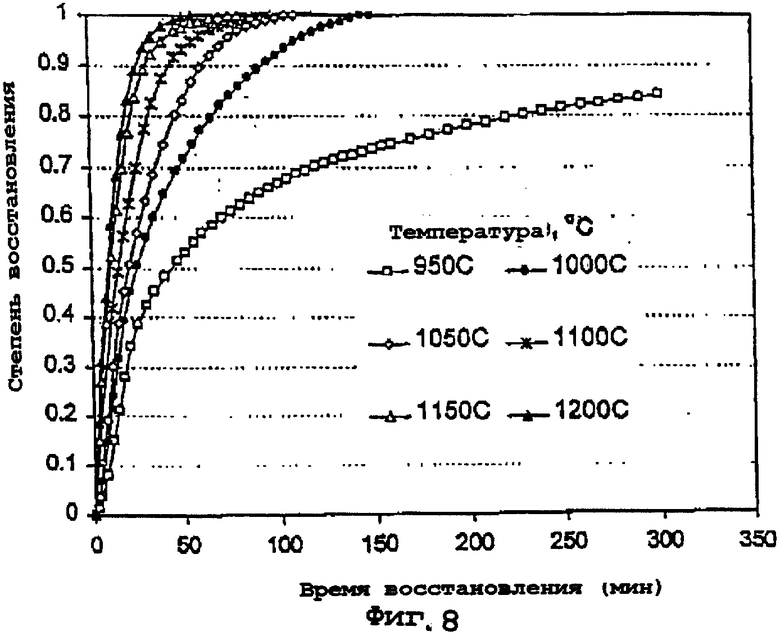

на Фиг.8 - график, характеризующий восстановление Мn руды Wessels с помощью смеси метан-водород (10 объемных % СН4 - 50 объемных % Н2 - 40 объемных % Аr) при различных температурах;

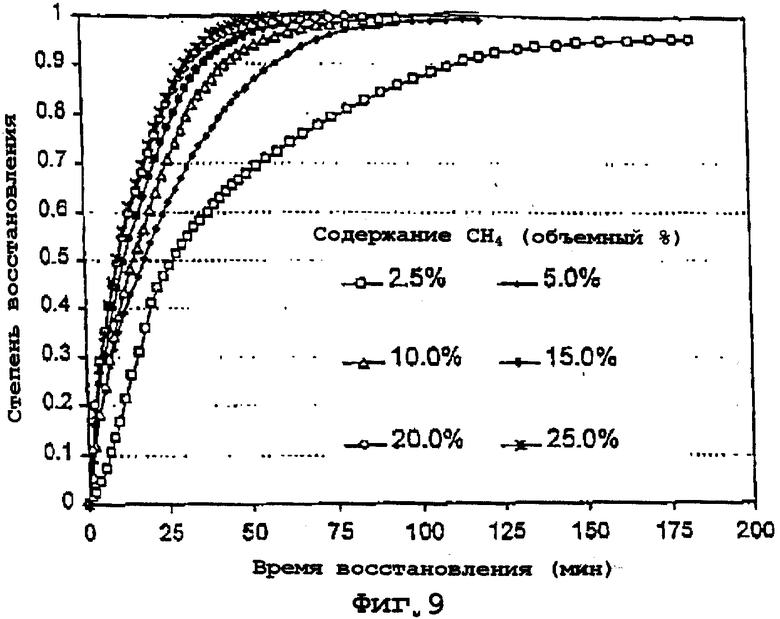

на Фиг.9 - график, характеризующий восстановление Мn руды Wessels с помощью газовой смеси, содержащей метан, при различных содержаниях метана, при 1100°С (содержание водорода поддерживается при 50 объемных % Н2);

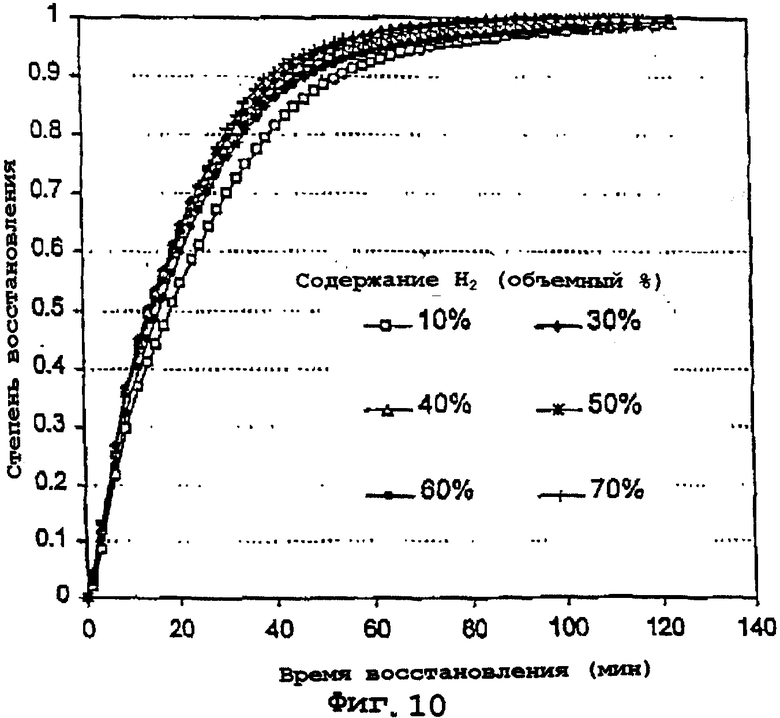

на Фиг.10 - график, характеризующий восстановление сырой Мn руды Wessels с помощью газовой смеси, содержащей метан, при различных содержаниях водорода, при 1100°С (содержание метана поддерживается при 10 объемных % СН4);

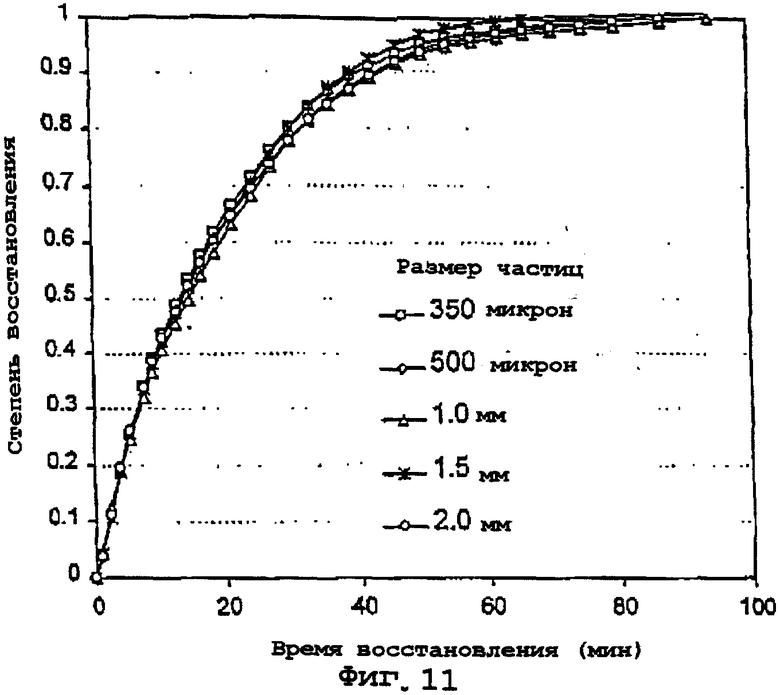

на Фиг.11 - график, показывающий ход восстановления сырой Мn руды Wessels с различными размерами частиц с помощью газовой смеси, содержащей метан. Температура: 1100°С. Композиция восстанавливающего газа: 10 объемных % СН4, 40 объемных % Аr и 50 объемных % Н2;

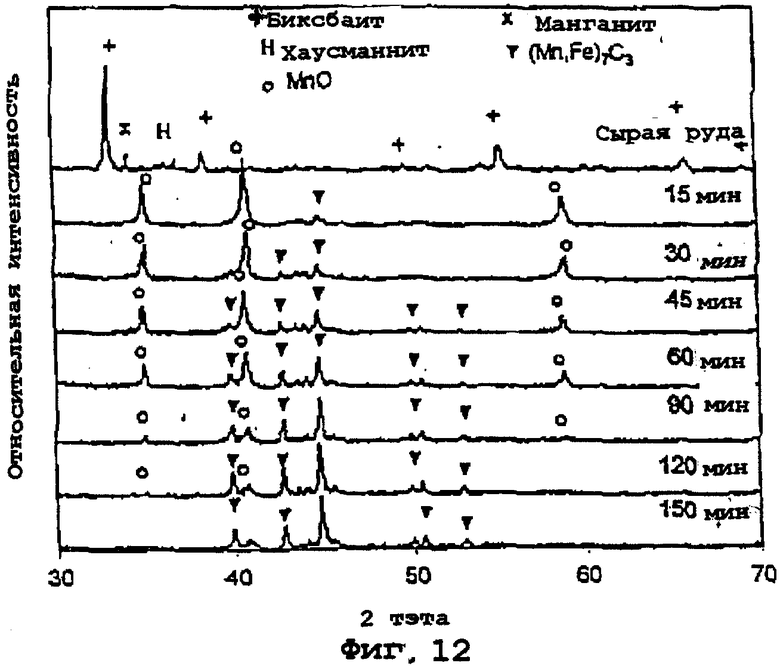

на Фиг.12 - картины дифракции рентгеновских лучей Мn руды Wessels на различных стадиях восстановления с помощью метансодержащих газовых смесей при 1000°С;

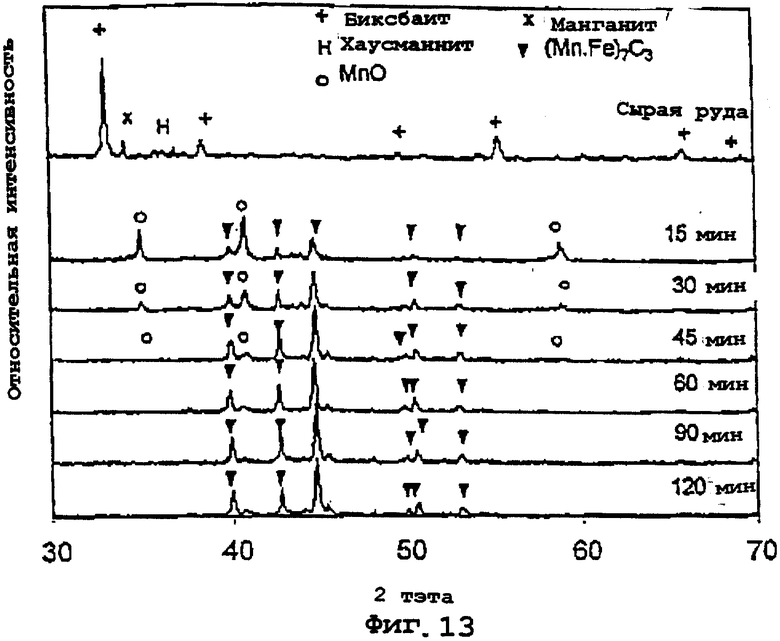

на Фиг.13 - картины дифракции рентгеновских лучей Мn руды Wessels на различных стадиях восстановления с помощью метансодержащих газовых смесей при 1100°С;

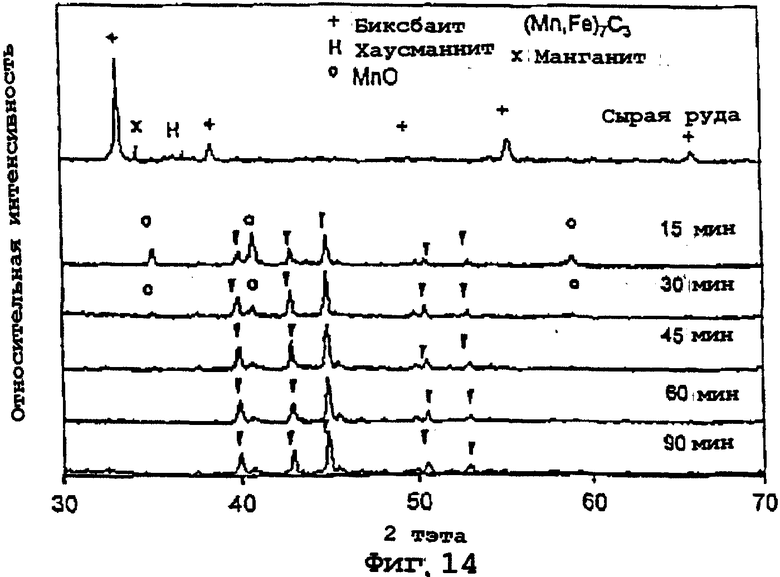

на Фиг.14 - картины дифракции рентгеновских лучей Мn руды Wessels на различных стадиях восстановления с помощью метансодержащих газовых смесей при 1200°С;

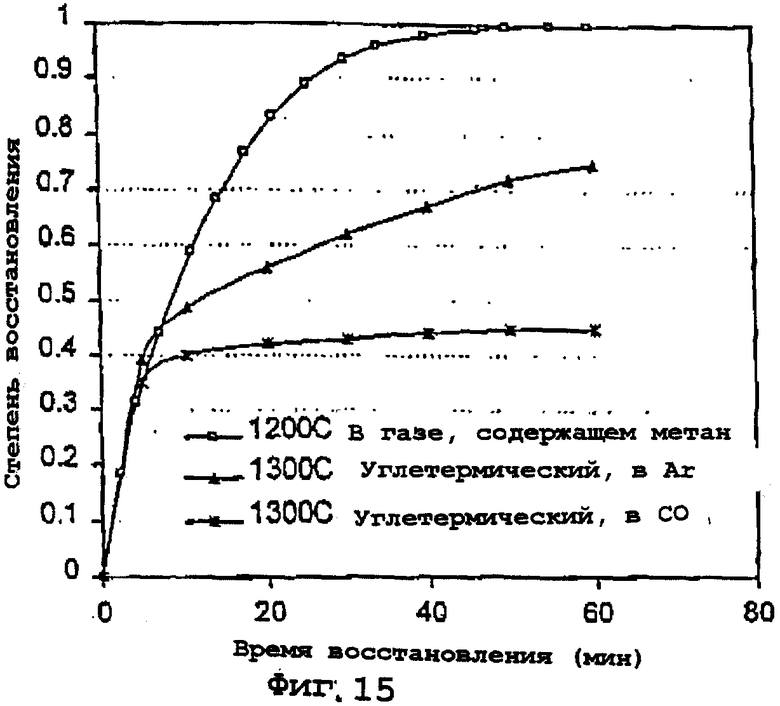

на Фиг.15 - кривые восстановления для Мn руды Wessels, восстанавливаемых с помощью графита, в атмосфере Аr и СО, при 1300°С, и с помощью газовой смеси СН4-Н2-Аr, при 1200°С;

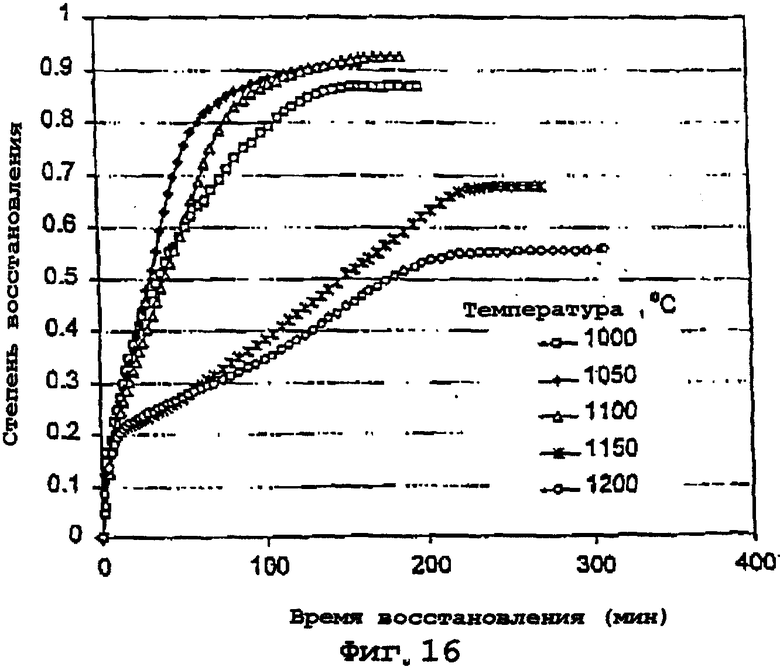

на Фиг.16 - график, показывающий восстановление Мn руды Groote Eyiandt с помощью смеси метан-водород (10 объемных % СН4 - 50 объемных % H2 - 40 объемных % Аr) при различных температурах;

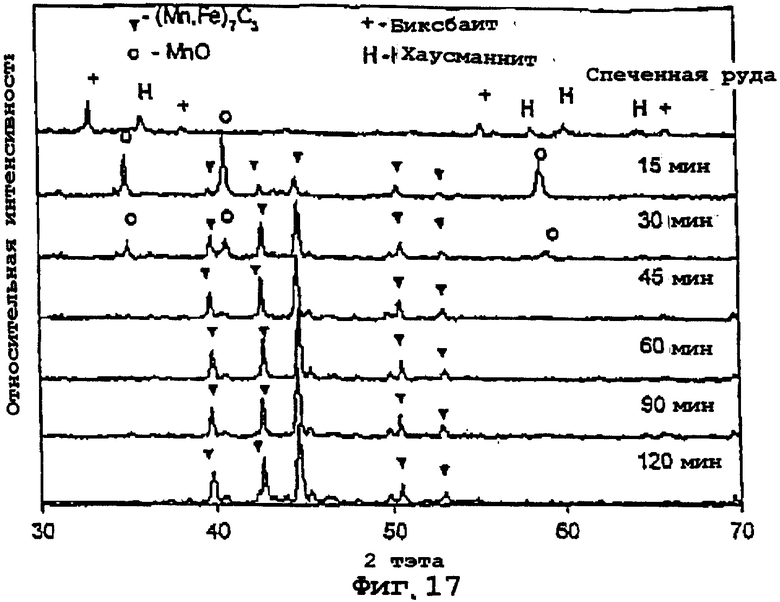

на Фиг.17 - картины дифракции рентгеновских лучей на различных стадиях восстановления спеченных Мn руд Groote Eyiandt при 1050°С;

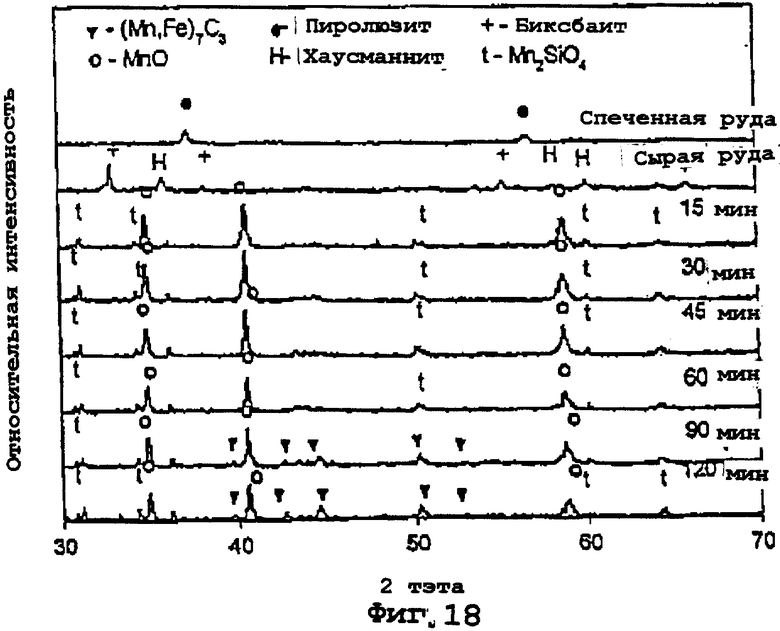

на Фиг.18 - картины дифракции рентгеновских лучей на различных стадиях восстановления спеченных Мn руд Groote Eyiandt при 1200°С;

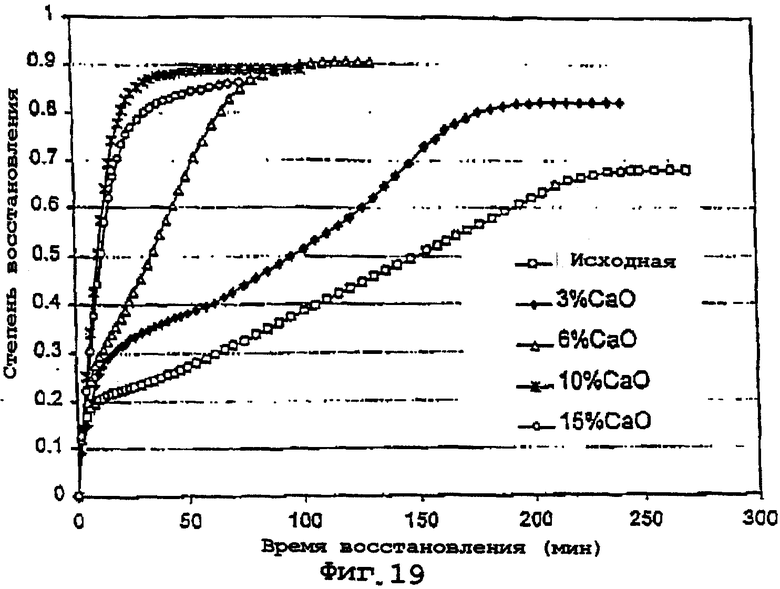

на Фиг.19 - график, характеризующий воздействие СаО на скорость и степень восстановления руды Groote Eyiandt с помощью смеси метан-водород-аргон (10 объемных % СН4 - 50 объемных % H2 - 40 объемных % Аr) при 1150°С;

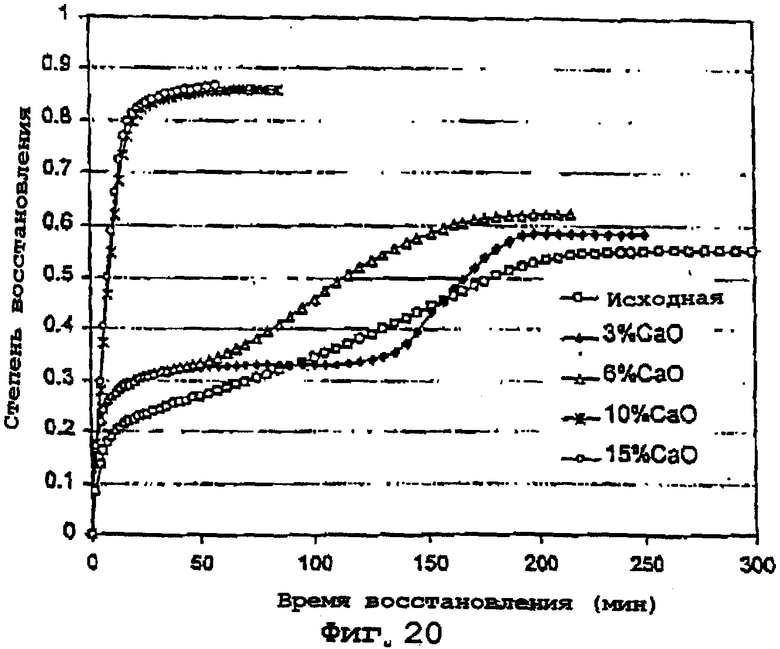

на Фиг.20 - график, характеризующий воздействие СаО на скорость и степень восстановления руды Groote Eyiandt с помощью смеси метан-водород-аргон (10 объемных % СН4 - 50 объемных % Н2 - 40 объемных % Аr) при 1200°С;

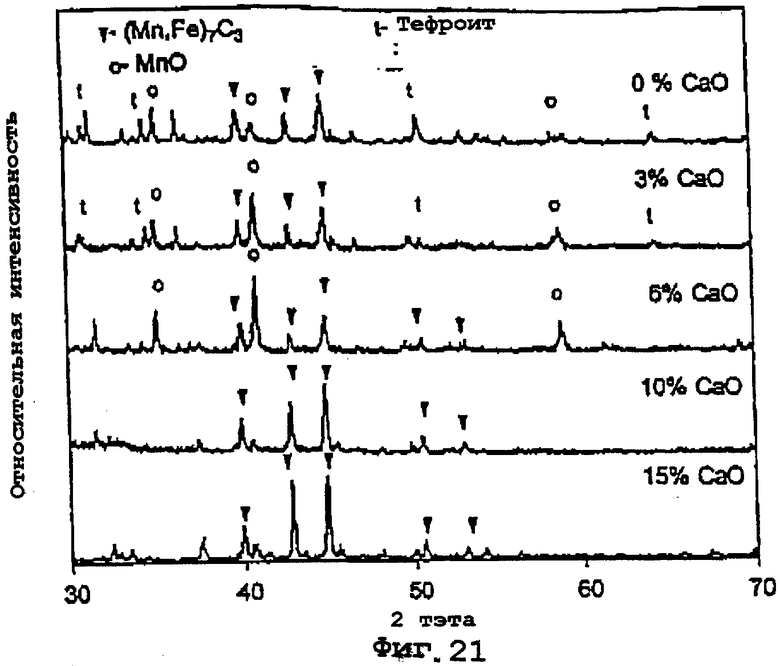

на Фиг.21 - картины дифракции рентгеновских лучей восстановленной спеченной Мn руды Groote Eyiandt, легированной СаО, при 1200°С; и

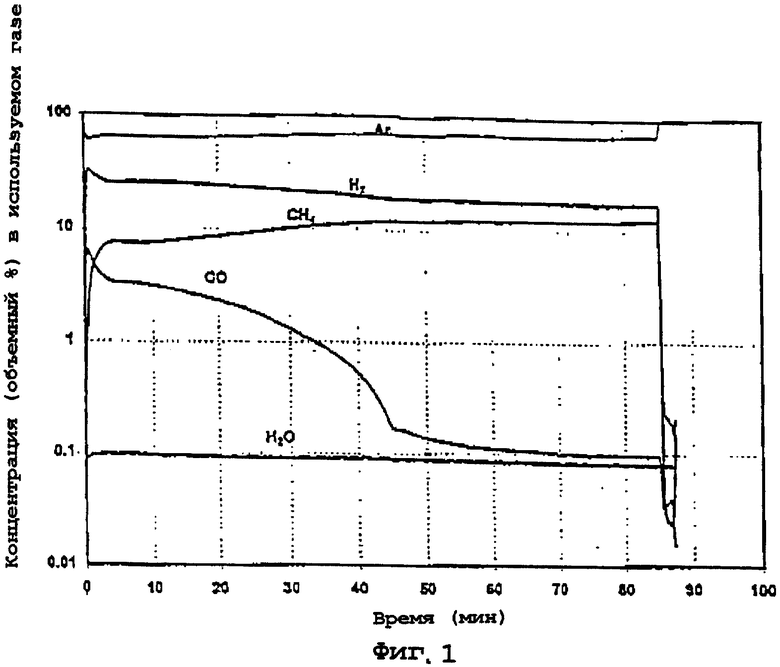

на Фиг.22 - график, характеризующий кривые восстановления Мn руд Groote Eyiandt, восстановленных с помощью графита в атмосфере СО, при 1300°С и 1350°С, и с помощью газовой смеси СН4-Н2-Аr, при 1050 и 1200°С.

Чистый оксид марганца МnО и две марганцевых руды (Groote Eyiandt, Австралия и Wessels, Южная Африка) восстанавливают с помощью газовой смеси, содержащей водород и метан, до металлического (карбидного) состояния при температурах 1000°С-1200°С. Аргон используется в качестве газа-носителя, хотя для этой цели мог бы также быть использован и азот, или вообще ничего не использоваться. Степень и скорость восстановления оксида марганца или марганцевой руды отслеживается с помощью масс-спектрометра. Экспериментально подтверждается, что реакция восстановления оксида марганца происходит с образованием СО в соответствии с реакцией (1). Это видно на фиг.1, которая представляет композицию выпускного газа при восстановлении чистого МnО с помощью газовой смеси СН4-Н2-Аr (15 объемных % СН4, 20 объемных % Н2) при 1150°С.

1) Восстановление чистого МnО

Скорость и степень восстановления оксида марганца как функции температуры иллюстрируются на фиг.2. Степень восстановления марганца близка к 100% в диапазоне температур 1000°С-1200°С. Скорость восстановления оксида марганца увеличивается с повышением температуры. Восстановление МnО также исследуется как функция композиции газа. Результаты представлены на фиг.3-5.

Восстановленные образцы подвергаются анализу с помощью дифракции рентгеновских лучей (XRD). На Фиг.6 представлены картины дифракции рентгеновских лучей на различных стадиях восстановления чистого МnО при 1150°С. Наибольшее сходство картины XRD для карбида марганца соответствует Мn7С3. На Фиг.7 представлены кривые восстановления чистого МnО, восстанавливаемого при 1200°С, с помощью графита в атмосфере аргона, при 1320°С, с помощью графита, в СО, и с помощью газовой смеси CH4-H2-Ar. Скорость восстановления МnО с помощью газа СН4-Н2-Аr является в 10 раз большей, чем с помощью графита в аргоне, и в 20 раз большей, чем с помощью графита в атмосфере СО при 1320°С.

Оптимальные условия для восстановления МnО до фазы карбида в рассмотренных экспериментах, являются следующими:

a) температура: 1200°C, ниже температуры плавления марганца,

b) концентрация метана в газовой фазе: 10-15 объемных %, с) концентрация водорода в газовой фазе: 20-90 объемных %.

2. Восстановление марганцевых руд

Эксперименты осуществляются на марганцевых рудах из Wessels Mines, Южная Африка и Groote Eyiandt, Австралия. Их композиции приведены в таблице ниже.

Композиции марганцевых руд Wessels и Groote Eyiandt (G.E.)

Различие между этими рудами являются следующими:

- Мn руда Wessels имеет больше Fe (11%) и CaO (5,4%), если сравнивать с 6,7% Fe и 0,03% CaO в руде Groote Eyiandt.

- Распределение железа в матрице руды Wessels является более однородным. Fe в рудах Groote Eyiandt концентрируется вдоль плоскостей спайности руды.

- Присутствие оксидов щелочных металлов (1,3% К2О и 0,3% Na2O) и низкое содержание CaO в руде Groote Eyiandt понижает температуру плавления руды. Мn руда Wessels содержит 74 м.д. K2O и 275 м.д. Na2O.

- Мn руда Wessels содержит меньшее количество SiO2 (3,2%) и Al2O3 (0,351%), если сравнивать с Мn рудой Groote Eyiandt, с 4,38% SiO2 и 1,19% Аl2O3.

2.1 Восстановление Мn руд Wessels

Экспериментальные данные по степени и скорости восстановления руды как функций температуры, композиции газа и размера частиц руды представлены на фиг.8-11. Скорость восстановления марганцевой руды Wessels увеличивается с температурой. Степень восстановления марганца является близкой к 100% в диапазоне температур от 1000°С до 1200°С

Восстановленные образцы подвергаются анализу с помощью XRD. На фиг.12-14 представлены типичные картины дифракции рентгеновских лучей на различных стадиях восстановления марганцевой руды Wessels при 1000, 1100 и 1200°С. Карбид ферромарганца идентифицируется как (Мn, Fе)7С3.

На фиг.15 представлены кривые восстановления для Мn руд Wessels, восстанавливаемых с помощью графита (углетермический процесс) и с помощью СН4-Н2-Аr. Скорость восстановления Мn руды Wessels с помощью газа СН4-Н2-Аr при 1200°С является гораздо большей, чем с помощью графита, в атмосфере аргона, или в СО, при 1300°С. Восстановление марганцевых руд с помощью твердого углерода не завершается даже при 1350°С.

Оптимальными условиями восстановления Мn руды Wessels являются следующие: а) температура: 1150°С, которая находится ниже температуры размягчения для этого типа руды, b) концентрация метана: 10-15 объемных %, с) диапазон размеров частиц: 1-3 мм.

Фазовый анализ доказывает, что Мn руда Wessels восстанавливается до металлического (карбидного) состояния с образованием [Fe1-x, Mnx]7C3. Неметаллическая фаза содержит оксиды кремния, алюминия, кальция, бария и другие примеси.

Степень восстановления марганцевой руды при оптимальных условиях близка к 100%. Если восстановление не завершается (экспериментальные условия не оптимальны), оксид марганца наблюдается в шлаковой фазе, в то время как железо, как правило, полностью восстанавливается до металлической фазы.

2.2 Восстановление Мn руд Groote Eyiandt

Фазовый анализ показывает, что Мn руда Groote Eyiandt не является гомогенной: ((1)) композиция руды зависит от размера частиц руды, ((2)) детектируется отдельная кремниевая фаза, и ((3)) оксид железа является неоднородно распределенным в руде/ прежде всего, вдоль плоскостей спайности. Для получения гомогенной руды, предназначенной для экспериментов по восстановлению, мелкодисперсная часть измельченной руды (100 микрон) спекается в муфельной печи при 1200°С, в течение 5 часов, на воздухе. Спеченную руду затем разламывают на куски и измельчают до 1,0 мм.

Экспериментальные данные по степени и скорости восстановления руды как функции температуры представлены на фиг.16. Скорости восстановления марганцевой руды Groote Eyiaudt увеличиваются с увеличением температуры от 1000 до 1050°С. Они практически не зависят от температуры в диапазоне температур 1050-1100°С и уменьшаются с дальнейшим увеличением температуры. Оптимальная температура для восстановления спеченной руды составляет 1050-1100°С. Степень восстановления является большей, чем 90%. Картины дифракции рентгеновских лучей, полученные на различных стадиях восстановления, при 1050 и 1200°С, представлены на фиг.17 и 18. При более высоких температурах, существует значительное образование тефроита (Mn2SiO4), он имеет низкую температуру плавления. При добавлении извести (СаО), руда значительно увеличивает скорость и степень восстановления при повышенной температуре (фиг.19-20). Руда, легированная 10-15% СаО при 1200°С, не содержит тефроита (фиг.21). На фиг.22 представлено сравнение кривых восстановления Мn руд Groote Eyiandt, восстанавливаемых с помощью графита (углетермический процесс) и с помощью газовых смесей, содержащих метан.

Оптимальными условиями для восстановления Мn руды Groote Eyiandt являются следующие: а) температура: 1050-1100°С, b) концентрация метана: 10-15 объемных %, с) диапазон размеров частиц: 1-3 мм. Рекомендуется добавлять известь к руде GE в количестве 10-15 масс %. Оптимальная температура восстановления в этом случае составляет 1100-1200°С, при тех же самых остальных условиях.

Специалисту в данной области понятно, что возможны многочисленные видоизменения изобретения по сравнению с вышеприведенными примерами выполнения, не выходящие за рамки описанного в заявке изобретения. Представленные примеры выполнения должны, следовательно, рассматриваться во всех отношениях как иллюстративные и не ограничительные.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ | 2007 |

|

RU2348697C1 |

| Способ конверсии низших алканов | 1990 |

|

SU1830378A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОЛОСУ СТАЛИ, СОДЕРЖАЩУЮ ЖЕЛЕЗО, УГЛЕРОД И МАРГАНЕЦ, ГОРЯЧИМ ЦИНКОВАНИЕМ | 2005 |

|

RU2363756C2 |

| ЦИКЛИЧЕСКИЙ УГЛЕРОДНЫЙ СПОСОБ | 2021 |

|

RU2832837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНО-ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2485172C1 |

| Способ выплавки среднеуглеродистого ферромарганца | 2018 |

|

RU2710706C1 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

Способ восстановления оксида марганца до карбида марганца включает контакт оксид металла в твердой форме с газообразным восстанавливающим/цементирующим агентом и, необязательно, с инертным газом, при температуре в пределах примерно 1000-1250°С. Газообразный восстанавливающий/цементирующих агент представляет собой газовую смесь водород-углеводород. Оксид марганца восстанавливают из руды. Техническим результатом является уменьшение потребления энергии и создание благоприятных условий для окружающей среды. 2 н. и 19 з.п. ф-лы, 22 ил., 1 табл.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2094478C1 |

| Предохранительная муфта | 1982 |

|

SU1071833A1 |

| US 3932594 А, 13.01.1976 | |||

| ЕР 0421314 А1, 10.04.1991. | |||

Авторы

Даты

2005-02-27—Публикация

2000-09-20—Подача