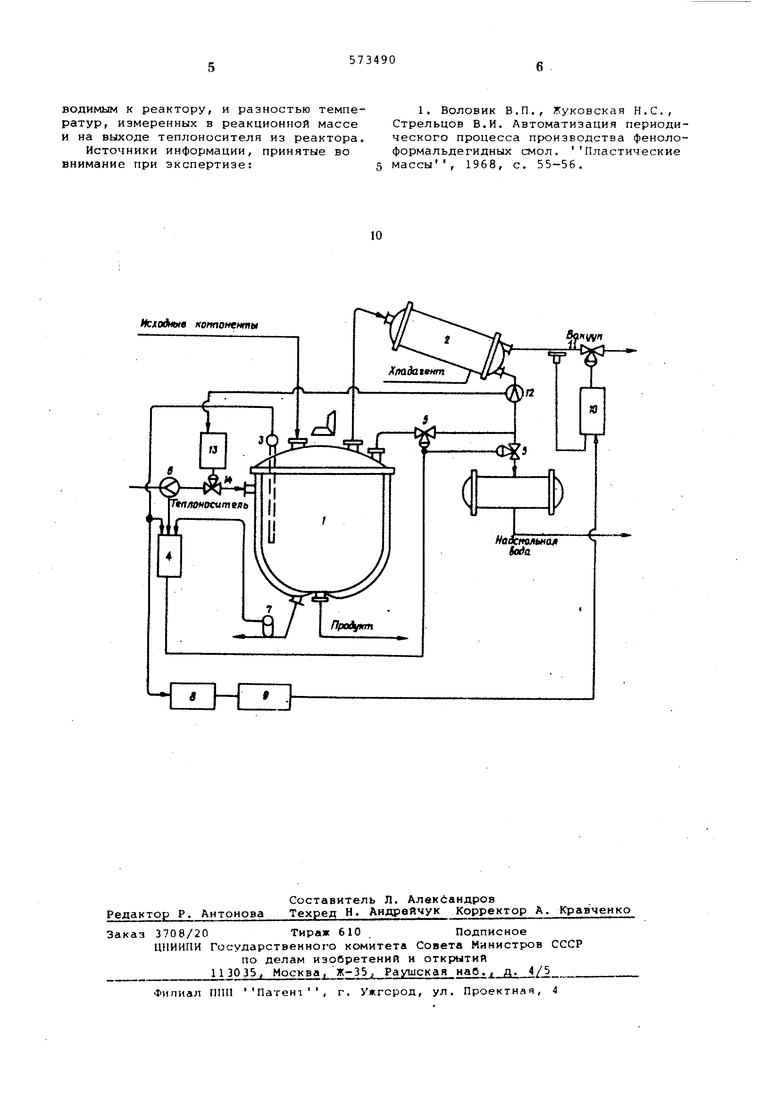

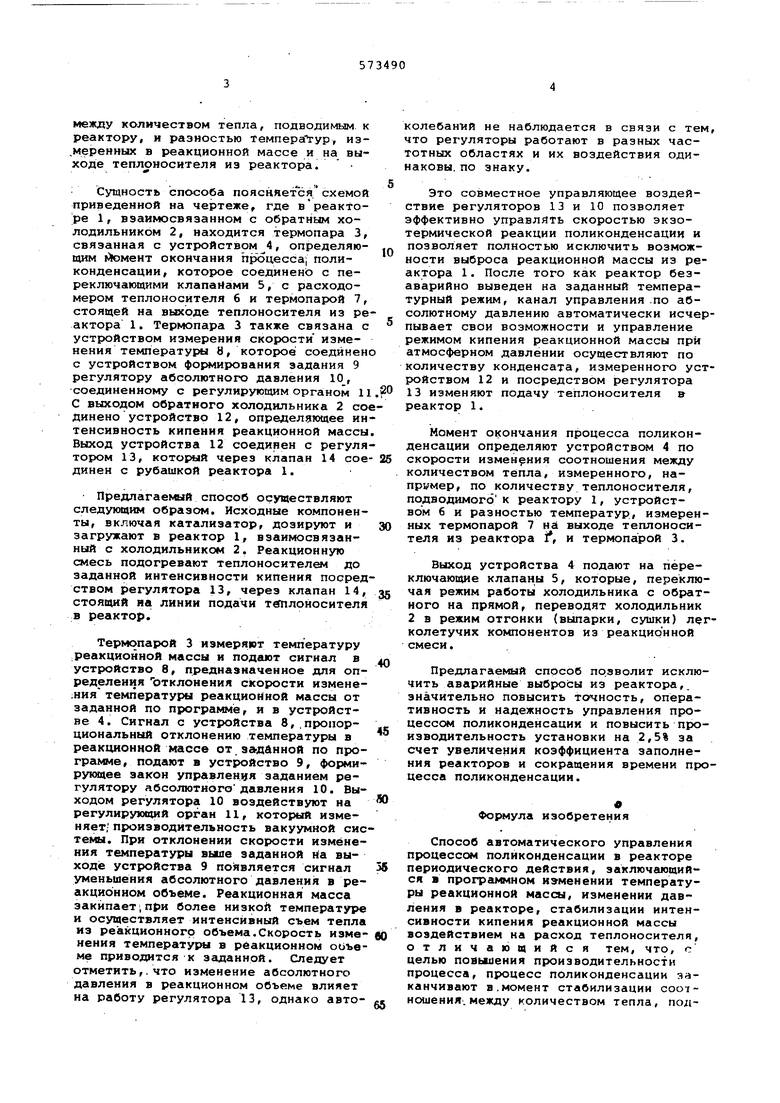

между количеством тепла, поднодиьвлм к реактору, и разностью темпера ур, из,меренных в реакционной массе и на выходе теплоносителя из реактора. Сущность способа поясняется схемой приведенной на чертеже, где вреакторе 1, взаимосвязанном с обратным холодильником 2, находится термопара 3, связанная с устройством 4, определяющим йомент окончания процесса; поликонденсации, которое соединенЬ с переключающими клапанами 5, с расходомером теплоносителя 6 и термопарой 7, стоящей на выходе теплоносителя из ре актора 1. Термопара 3 также связана с устройством измерения скорости изменения температуры 8, которое соединен с устройством формирования задания 9 регулятору абсолютного давления 10, соединенному с регулирующим органом 11 С выходом обратного холодильника 2 сое динено устройство 12, определяющее ин тенсивность кипения реакционной массы Выход устройства 12 соединен с регуля тором 13, который через клапан 14 сое динен с рубашкой реактора 1. Предлагаемый способ осуществляют следующим образом. Исходные компоненты, включая катализатор, дозируют и загружают в реактор 1, взаимосвязанный с холодильником 2. Реакционную смесь подогревают теплоносителей до заданной интенсивности кипения посред ством регулятора 13, через клапан 14, стоящий на линии подачи тегплоносителя в реактор. Термопарой 3 измеряют температуру ;реакционной массы и подают сигнал в устройство 8, предназначенное для определения отклонения скорости измене;ния температуры реакционной массы от заданной по программе, и в устройстве 4. Сигнал с устройства 8,.пропорциональный отклонению температуры в реакционной массе от заданной по программе , подают в устройство 9, формирующее закон управления заданием регулятору абсолютногодавления 10. Выходом регулятора 10 воздействуют на регулирующий орган 11, который изменяет, производительность вакуумной сис темы. При отклонении скорости изменения температуры выла заданной на выходе устройства 9 появляется сигнал уменьшения абсолютного давления в реакционном объеме. Реакционная масса закипает;при более низкой температуре и осуществляет интенсивный съем тепла из реакционного объема.Скорость изменения температуры в реакционном объеме приводится к заданной. Следует отметить,. что изменение абсолютного давления в реакционном объеме влияет на работу регулятора 13, однако автоолебания не наблюдается в связи с тем, то регуляторы работают в разных часотных областях и их воздействия одиаковы, по знаку. Это совместное управляющее воздействие регуляторов 13 и 10 позволяет ффективно управлять скоростью экзоермической реакции поликонденсации и позволяет полностью исключить возможности выброса реакционной массы из реактора 1. После того как реактор безаварийно выведен на заданный температурный режим, канал управления .по абсолютному давлению автоматически исчерпывает свои возможности и управление режимом кипения реакционной массы при атмосферном давлении осуществляют по количеству конденсата, измеренного устройством 12 и посредством регулятора 13 изменяют подачу теплоносителя в реактор 1. Момент окончания процесса поликонденсации определяют устройстве 4 по скорости изменения соотношения между количеством тепла, измеренного, например, по количеству теплоносителя, подводимого к реактору 1, устройством 6 и разностью температур, измеренных термопарой 7 на выходе теплоносителя из реактора f, и теркюпарой 3. Выход устройства 4 подают на переключающие клапаны 5, которые, переключая режим работы холодильника с обратного на прямой, переводят холодильник 2 в режим отгонки (выпарки, сушки) лэгколетучих компонентов из реакционной смеси. Предлагаемый способ позволит исключить аварийные выбросы из реактора,, значительно повысить точность, оперативность и надежность управления процессом поликонденсации и повысить производительность установки на 2,5% за счет увеличения коэффициента заполнения реакторов и сокращения времени процесса поликонденсации. Формула изобретения Способ автоматического управления процессом поликонденсации в реакторе периодического действия, заключающийся в программном изменении температуры реакционной массы, изменении давления в реакторе, стабилизации интенсивности кипения реакционной массы воздействием на расход теплоносителя, отличающийся тем, что, с целью повышения производительности процесса, процесс поликонденсации заканчивают в.момент стабилизации coo-iношениЯ. между количеством тепла, полводимым к реактору, и разностью температур, измеренных в реакционной массе и на выходе теплоносителя из реактора.

Источники информации, принятые во внимание при экспертизе:

1. Воловик В,П., Жуковская Н.С., Стрельцов В.И. Автоматизация периодического процесса производства фенолоформальдегидных смол, Пластические

1968, с, 55-56.

5 массы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом поликонденсации в реакторе периодического действия | 1982 |

|

SU1073242A1 |

| Способ автоматического управления потенциально опасным химико-технологическим процессом | 1988 |

|

SU1660726A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛИКОНДЕНСАЦИИ В ПРОИЗВОДСТВЕ АЛКИДНЫХ СМОЛ | 2020 |

|

RU2763336C1 |

| СПОСОБЫ ПОЛУЧЕНИЯ СЛОЖНОГО ПОЛИЭФИРА С ИСПОЛЬЗОВАНИЕМ ТРУБЧАТОГО РЕАКТОРА | 2004 |

|

RU2350630C2 |

| СПОСОБ УПРАВЛЕНИЯ ПЕРИОДИЧЕСКИМ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПОЛИЭФИРНОЙ СМОЛЫ | 2001 |

|

RU2190633C1 |

| Способ управления периодическим процессом получения полиэфирной смолы | 1982 |

|

SU1070140A1 |

| Способ автоматического регулирования процесса получения алкил (арил) хлорсиланов в реакторе кипящего слоя | 1974 |

|

SU523901A1 |

| Способ автоматического регулирования непрерывного процесса растворения фталиевого ангидрида | 1972 |

|

SU493237A1 |

| Способ автоматического управления процессом каталитического риформинга | 1976 |

|

SU694080A3 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ РЕАКТОРА ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА В СРЕДЕ ЖИДКОГО ДИХЛОРЭТАНА | 1995 |

|

RU2111788C1 |

Неладные котоненты

Авторы

Даты

1977-09-25—Публикация

1975-03-06—Подача