Изобретение относится к автоматизации процессов, проводимых в реакторах периодического действия, и может быть использовано в производстве полиэфирных смол. Известен способ автоматического управления процессом получения полиэфирной смолы, осуществляемый в реак торе периодического действия при по ликонденсации под дтмосферньом давлением и в вакууме, заключающийся в повышении температуры на атмосферной стадии по линейной временной програм ме и постепенном понижении давления по линейному закону на вакуумной стадии Си. Однако данный способ не учитывает особенностей процесса и не обеспечивает максимальной производительности реактора. Чтобы не допустить уноса . гликолей, обычно скорость подъема температуры в реакторе делают меньше максимально допустимой величины, что приводит к снижению производительнос ти. Недостатком способа является также уменьшение давления в реакторе по линейному закону, что также ведет к недоиспользованию мощности реактора. Наиболее близким по технической сущности к предлагаемому является способ управления периодическим процессом получения полиэфирной смолы, осуществляемый при поликонденсации под атмосферным давлением и-в , вакууме путем изменения скорости отгона конденсата. Однако известный способ, не обеспечивает достаточно высокой производительности процесса. Это объясняется следующими причинами: учето высо кой чувствительности реакции поликон денсации к концентрации гликолей в реакционной массе задаваемая скорость отгона воды устанавливается заведомо ниже максимально возможной, постоянная скорость подъема вакуума не обеспечивает максимальной производительности реактора и не учи тывает индивидуальные особенности каждого синтеза; определение момента перехода на вакуумную стадию по соотношению скоростей отгона не является эффективным и надежным, так как требуется непрерывное дифференци рование по времени сигнала -уровнемера в приемной емкости дистиллята, кроме того,необходимо применение запоминающего устройства и регулятора соотношения. Цель изобретения - повышение производительности процесса. Указанная цель достигается тем, что согласно способу управления пери одическим процессом получения полиэфирной смолы, осуществляемому при поликонденсации под атмосферным давлением и в вакууме путем изменения скорости отгона дистиллята, скорость отгона дистиллята регулируют по температуре отгоняемых паров на выходе из дефлегматора с коррекцией по содержанию гликолей в дистилляте при максимальном подводе тепла в рубашку реактора. Кроме того, переход к поликонденсации под вакуумом осуществляют при понижении температуры отгоняемых паров на выходе из дефлегматора до заданной величины. Набор вакуума в реакторе осуществляют ло изменению температуры отгоняемых паров на -выходе из дефлегматора с коррекцией по содержанию гликолей в дистилляте, г В начале, технологического процесса после загрузки исходных реагентов, обеспечивается Максимальный подвод тепла в рубашку. Температура отгоняемых паров поддерживается постоянной путем изменения расхода хладагента в дефлегматор. При появлении гликолей в дистилляте производится коррекция расхода хладагента в дефлегматор. По мере протекания процесса концентрация реагентов в реакторе понижается и скорость отгона уменьшается. Это приводит к тому, что отгон паров водл существенно замедляется, температура паров за дефлегматором начинает понижаться и регулятор температуры паров закрыва.ет регулирующий клапан на линии хладагента. G этого мо1мента температура паров за дефлегматором непосредственно связана со скоростью отгона. При понижении температуры паров до заданного значения подается команда перехода на вакуумную стадию. Предлагаемый способ управления предполагает дискретное подключение и отключение вакуумной линии к реактору. Увеличение величины вакуума вызывает интенсификацию отгона, паров и тем самым некоторое повышение температуры. При этом запоминается минимальное значение температуры и оценивается ее приращение. При увеличении температуры на определенную величину вакуумная линия отключается от реактора. При уменьшении температуры паров до минимального значения снова подключается вакуумная линия. Вследствие инерционности системы температура паров продолжает уменьшаться до некоторого значения, после чего начинает повышаться. Снова запоминается новое минимальное значение температуры и оценивается ее приращение. Далее лесь цикл повторяется. Алгоритм подключения вакуумной линии к реактору следующий: UsO при

при Т4Т,„0-1 , d)

где и - управляющее воздействие (при и 1 вакуумная линия подключена к реактору );

Т - текущая температура паров за дефлегматором; Т . (-1) - минимальная температура паров после i -го подключения вакуумной линии;

ЛТ - заданное приращение температуры .

При данном способе управления скорость набора вакуума в реакторе не является жесткой, а определяется текущей скоростью отгона.

Если скорость отгона паров большая то время подключения вакуумной линии к реактрРУ небольшое и наоборот,

Если по каким-либо причинам произошел проскок гликолей, дается команда на стабилизацию величины вакуума в реакторе до тех пор, пока содержание гликолей не достигает требуемого значения.

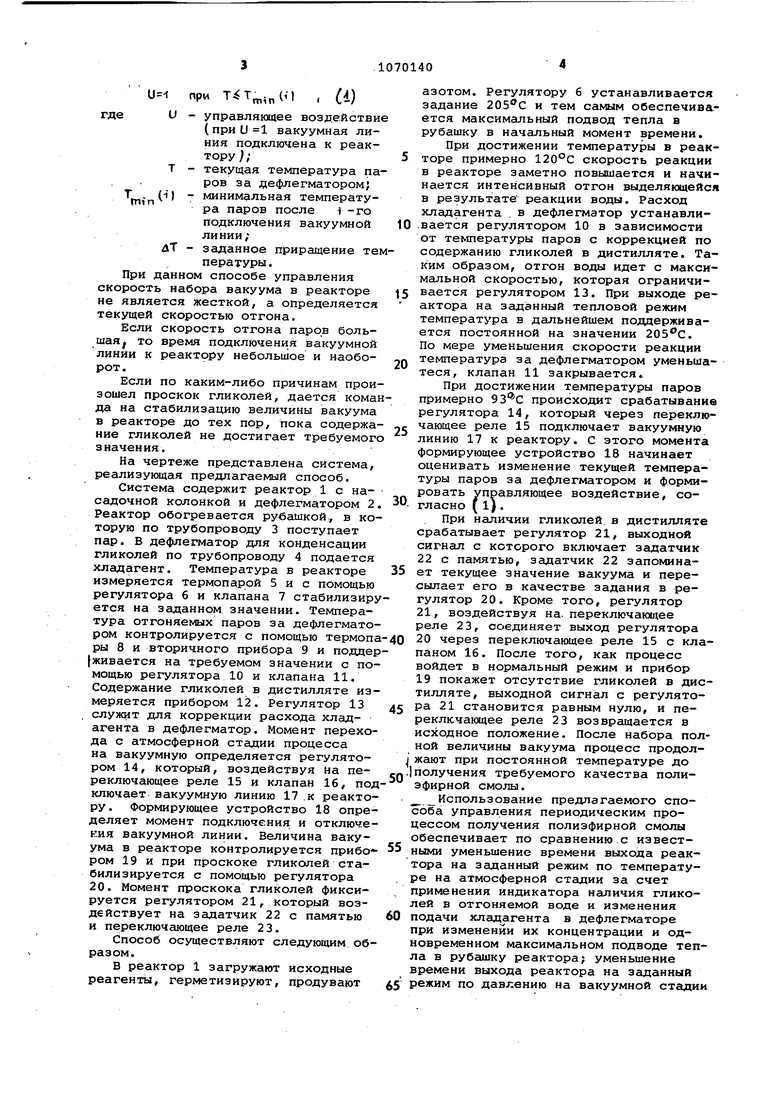

На чертеже представлена система, реализующая предлагаемый способ.

Система содержит реактор 1 с насадочной колонкой и дефлегматором 2 Реактор обогревается рубашкой, в которую по трубопроводу 3 поступает пар. В дефлегматор для конденсации гликолей по трубопроводу 4 подается хладагент. Температура в реакторе измеряется термопарой 5 и с помощью регулятора 6 и клапана 7 стабилизируется на заданном значении. Температура отгоняемых паров за дефлегматором контролируется с помощью термопары 8 и вторичного прибора 9 и поддер живается на требуемом значении с помощью регулятора 10 и клапана 11. Содержание гликолей в дистилляте измеряется прибором 12. Регулятор 13 служит для коррекции расхода хладагента в дефлегматор. Момент перехода с атмосферной стадии процесса на вакуумную определяется регулятором 14, который, воздействуя на переключающее реле 15 и клапан 16, подключает вакуумную линию 17.к реактору. Формирующее устройство 18 определяет момент подключения и отключения вакуумной линии. Величина вакуума в реакторе контролируется прибором 19 и при проскоке гликолей стабилизируется с помощью регулятора 20. Момент проскока гликолей фиксируется регулятором 21, который воздействует на задатчик 22 с памятью и переключающее реле 23.

Способ осуществляют следующим.образом.

В реактор 1 загружают исходные реагенты, герметизируют, продувают

азотом. Регулятору 6 устанавливается задание и тем самым обеспечивается максимальный подвод тепла в рубашку в начальный момент времени. При достижении температуры в реакторе примерно 120°С скорость реакции в реакторе заметно повышается и начинается интенсивный отгон выделяющейся в результате реакции воды. Расход хладагента в дефлегматор устанавли0 .вается регулятором 10 в зависимости от TeNmepaTypH паров с коррекцией по содержанию гликолей в дистилляте. Таким образом, отгон воды идет с максимальной скоростью, которая ограничи5 вается регулятором 13. При выходе реактора на заданный тепловой режим температура в дальнейшем поддерживается постоянной на значении . По мере уменьшения скорости реакции

температура за дефлегматором уменьшатеся, клапан 11 закрывается.

При достижении температуры паров примерно происходит срабатывание регулятора 14, который через переключающее реле 15 подключает вакуумную линию 17 к реактору. С этого момента формирующее устройство 18 начинает оценивать изменение текущей температуры паров за дефлегматором и формировать управляющее воздействие, согласно (l).

При наличии гликолей в дистилляте срабатывает регулятор 21, выходной сигнал с которого включает задатчик 22 с памятью, задатчик 22 запоминает текущее значение вакуума и пересылает его в качестве задания в регулятор 20. Кроме того, регулятор 21, воздействуя на. переключающее реле 23, соединяет выход регулятора

20 через переключающее реле 15 с клапаном 16. После того, как процесс войдет в нормальный режим и прибор 19 покажет отсутствие гликолей в дистилляте, выходной сигнал с регулятоРа 21 становится равным нулю, и переклкчающее реле 23 возвращается в исходное положение. После набора полной величины вакуума процесс продол жают при постоянной температуре до , получения требуемого качества поли50

эфирной смолы. Использование предлагаемого способа управления периодическим процессом получения полиэфирной смолы обеспечивает по сравнению с извест55 ными уменьшение времени выхода реактора на заданный режим по температуре на атмосферной стадии за счет применения индикатора наличия гликолей в отгоняемой воде и изменения

60 подачи хлад агента в дефлегматоре при изменении их концентрации и одновременном максимальном подводе тепла в рубашку реактора; уменьшение времени выхода реактора на заданный

45 режим по давлению на вакуумной стади

1070140

эа счет применения предлагаемого спо-ность определения момента перехода с

ссба регулирования величины вакуумаатмосферной на вакуумную стадию пропо изменению температуры отгоняеьвлхцесса.

паров на выходе по содержанию глико- Все это приводит к увеличению пролей в дистилляте простоту и надеж-иэводительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПЕРИОДИЧЕСКИМ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПОЛИЭФИРНОЙ СМОЛЫ | 2001 |

|

RU2190633C1 |

| Способ управления периодическимпРОцЕССОМ пОлучЕНия пОлиэфиРНОй СМОлы | 1978 |

|

SU798124A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННОЙ ПОЛИЭФИРНОЙ СМОЛЫ | 1991 |

|

RU2067594C1 |

| Способ получения полибутилентерефталата | 1980 |

|

SU866997A1 |

| Способ получения полиэфиров | 1980 |

|

SU899582A1 |

| Способ очистки нефтепродуктов от гетероатомных соединений, способ очистки нефтепродуктов от гетероатомных органических соединений кислорода, серы, фосфора и галогенидов, способ очистки нафтеновых или нафтено-ароматических нефтей или газойлей нафтеновых или нафтено-ароматических нефтей путем очистки от гетероатомных органических соединений, способ переработки отработанных масел путем очистки от гетероатомных органических соединений, способ переработки трансформаторных масел путем очистки от хлорсодержащих органических соединений | 2017 |

|

RU2659795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1993 |

|

RU2045543C1 |

| Способ получения электродного пека | 1975 |

|

SU586191A1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО РАСТВОРА МОНОЭТАНОЛАМИНА СИСТЕМЫ ОЧИСТКИ КОНВЕРТИРОВАННОГО ГАЗА АММИАЧНОГО ПРОИЗВОДСТВА | 2002 |

|

RU2223943C1 |

| Способ получения нефтяных дистиллятных фракций | 1989 |

|

SU1754762A1 |

1. СПОСОБ УПРАВЛЕНИЯ ПЕРИОДИЧЕС1ШМ ПРОЦЕССОМ ПОЛУЧЕНИЯ ПОЛИЭФИРНОЙ СМОЛЫ, осуществляемый при поликонденсации под атмосферным дав3 лением и в вакууме путем изменения скорости отгона дистиллята, о т л и чающийся тем, что, с целью повышения производительности процесса, скорость отгона дистиллята регулируют по температуре отгоняемых паров на выходе из дефлегматора с коррекцией по содержанию гликолей в дистилляте при максимальном подводе тепла в рубашку реактора. 2.Способ ПОП.1, отлич ающ и и с я тем, что переход к поликонденсации под вакуумом осуществляют при понижении температуры отгоняемых паров до заданной величины. 3.Способ по п .1, отличающийся тем, что набор вакуума в 9 реакторе осуществляют по изменению температуры отгоня;емых паров на выходе из дефлегматора с коррекцией по содержанию гликолей в дистилляте.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-01-30—Публикация

1982-10-06—Подача