(54) СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ШТАА1ПОВ

изделий за счет поэтапного выполнения упрочняющих процессов составляющих слолчнометалличсского штампа и снижения темнературы калибрования гравюры штампа.

Это достигается тем, что ос1;ование П1тампа перед штам110В он иодогревают до температуры относительной устойчивости аустенита ила1чирующего слоя, а иосле щтамповки штамп в сборе охлаждают до темиературы подогрева осиовапия, повторно щтампуют вставку для снижения остаточных ианряжепий, вв1держивают при SToii температуре до превраигеиия аустенита-материала основы вставки в перлит или бейиит и отпуска основапия штампа, после чего гравюру калибруют при той же температуре.

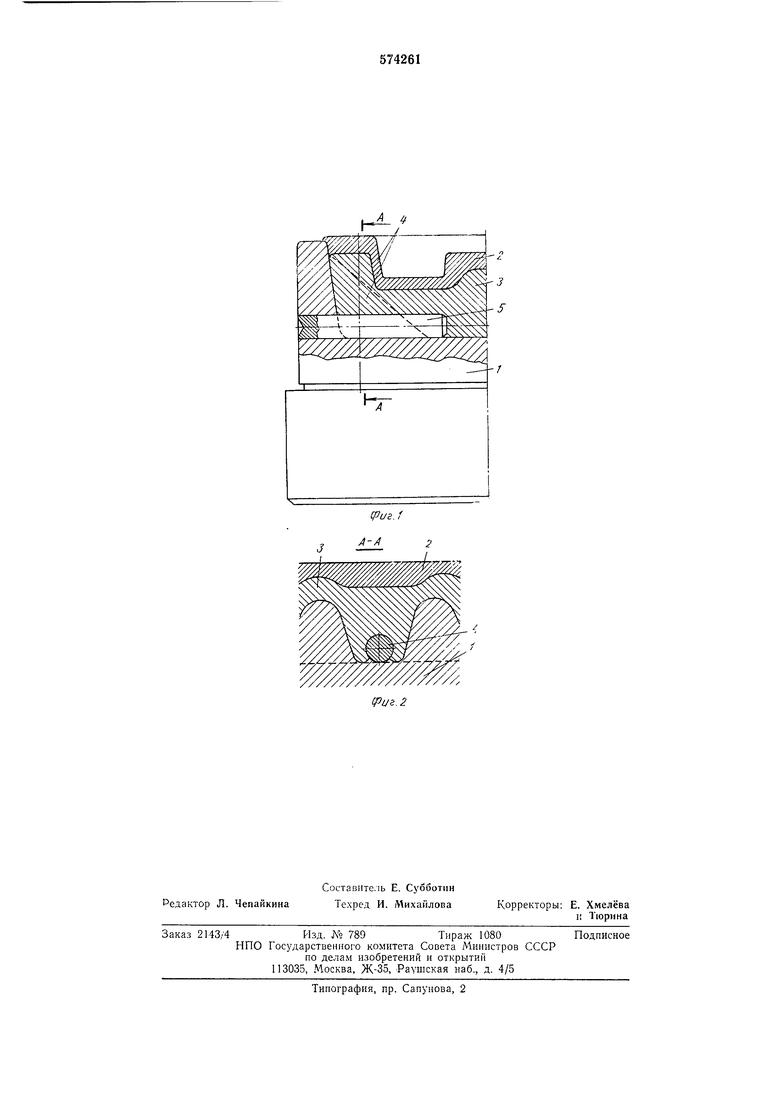

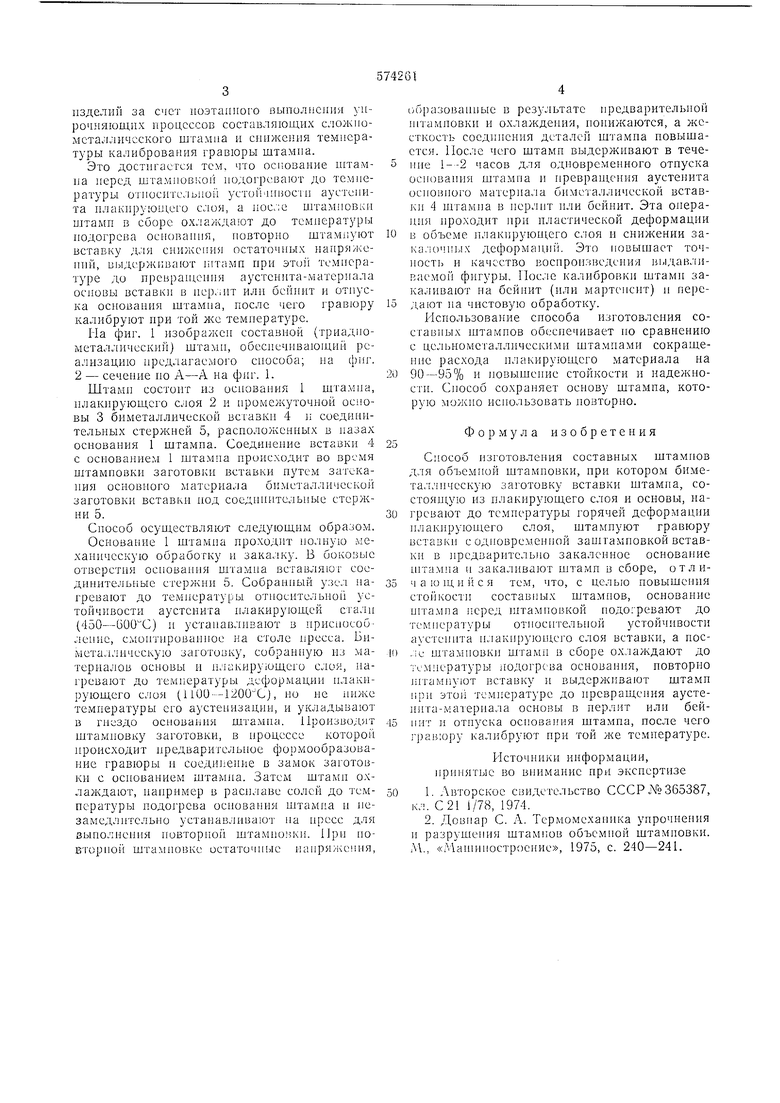

На фиг. 1 изображеи составной (триадпометалличеекий) штамп, обеспечиваюи ий реализацию предлагаемого способа; па фиг. 2 - сечеиие ио А-А на фиг. 1.

Штамп состопт из осповаппя 1 штампа, плакпрующего слоя 2 и промел уточиой оеповы 3 биметаллической вставкп 4 и соединительиых стержней 5, расположенпых в пазах осповапия 1 штампа. Соедипепие вставки 4 с осповапием 1 штампа происходит во время штамповки заготовки вставки путем затекапия осиовпого материала биметаллической заготовки вставки иод соедииптельпые стержни 5.

Способ осуи,ествляют следующим образом.

Основание 1 штампа проходит полную мехаиическую обработку и закалку. В боковые отвсретия основання иггамна вставляюг соединительные стержни 5. Собранный узел пагревают до температуры относительио устойчивости аустепита плакирующей стали (450-() и устаиавливают в ириснособление, смои1ироваииос на столе пресса. Биметаллическую заготовку, собранпую пз материалов основы и плакирующего слоя, нагревают до температуры деформацип плакирующего слоя (1100--1200 С), по пе пиже темиературы его ауетеиизации, и укладывают в гиездо основапия штампа. Производят щтамиовку заготовки, в процессе которой происходит иредварительпое формообразование гравюры и еоеди ;ен 1е в замок заготовки е осиованием штампа. Затем штамн охлаждают, наиример в расплаве солей до температуры подогрева осиовапия штампа и пезамедлптельпо устапавливают па иресс для зыполпеппя повторпой штамповки, ilpn поBlopnoii штамповке оетаточпле панряження.

1)б)азованные в результате предварительной Н1тамповки и охлаждеиия, понижаются, а жесткость соедппеиия деталей штампа повышается. После чего штамп выдерживают в течение 1--2 часов для одповременного отпуска основаппя штампа п превращения аустепита основного матерпа.ла биметаллической вставкп 4 штампа в нер.чпт пли бейпит. Эта операпня проходит при плаетической деформации в объеме плакируюп1,его слоя и снижении закалочных деформапи. Это повышает точность и качество восироизведсния выдавливаемой фигуры. Пос.пе калибровки штамп закаливают на бейиит (или мартенсит) и передают па чистовую обработку.

Использование способа изготовления составных штампов обеспечивает по сравпепию е цельиометаллическими шта.мпами сокрашеппе расхода плакирующего материала на 90-95% и повышеиие стойкости и надежности. Способ сохрапяет осиову штампа, которую можно исиользовать повторно.

Формула изобретения

Способ изготовления составных штампов для объемной штамповки, при котором бимета.кчическую заготовку вставки штампа, соетояи1,ую из плакпрующего слоя и основы, нагревают до температуры горячей деформации нлакируюнлего слоя, штампуют гравюру вставкп с одноврем.енной заштамповкой вставкн в нрсдварптельно закалеппое осповапие nrra.vuia п закаливают штамн в сборе, отличающийся тем, что, с целью повышения етойкости составных штампов, основапие иггампа перед штамповкой подогревают до температуры отпоептельпой уетойчпвости аустеннта нлакпруюп,его слоя вставки, а иос.ie штамповкп штамп в сборе охлаждают до температуры юдогрс-ва основаппя, повторпо птампуют вставку и выдерживают штамп при это11 TCMiiepaType до иревращепия аустепнта-матерпала основы в перлит пли бейнпт п отпуска осповапия штампа, после чего гравюру калибруют при той же температуре.

Иеточиики информации, прннятые во вппмание при экепертизе

1.Авторекое свидетельство СССР Afi 365387, кл. С 21 1/78, 1974.

2.Довнар С. А. Термомехаиика упрочпения и разрушения штампов объемпой штамповки. л., «Мапщностроение, 1975, с. 240-241.

jL- «

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| Способ изготолвения биметаллических изделий | 1975 |

|

SU513828A1 |

| Способ обработки биометаллических штампов | 1975 |

|

SU558948A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU647344A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU597728A1 |

| Способ изготовления высокоточных прессинструментов | 1976 |

|

SU582304A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| Способ упрочнения изделий | 1975 |

|

SU532638A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU564135A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU513829A1 |

Авторы

Даты

1977-09-30—Публикация

1976-03-25—Подача