1

Изобретение относится к обработке металлов ддвлением, а именно к правильным устройствам.

Известны роликовою правильные машины для правки материала, в которой оси обра- батьтающих роликов установлены в шахматном порядке, а посадочные шейки являются консольными свободный конец посадочных шеек уо танавливаются сменные ролики для изменени схемы распределения роликов в машине. Однако универсальность. 11аких машин достигается использованием большой номенклатуры сменных роликов, а регулировка правильного зазора (расстояния между роликами) осуществляется перемешением отдельно каждого регулируемого роликового гнезда.

В машинах для правки 2J предусмотрен специальное устройство, кинематически Соединяющее устройства для регулировки роликов верхнего ряда по вертикали и в осевом направлении. Однако эти устройства имеют сложную конструкцию и осушествляют одновременную настройку в двух плоскостях каждого ролика верхнего ряда по отдельности.

Наиболее близким к изобретению по технической сущности является устройство для правки материалов 3J, содержащее установленные на осях правильные ролики и расположенную параллельно оси правки тягу с про резью, смонтированную с возможностью возвратно-чюстуЛатёльного п емещения вдоль своей оси. Однако регулировка каждогоjponwка в этом устройстве производится раздельно, ЧТО, усложняет этот процесс.

Целью изобретения является обеспечение возможности одновременного регулирования расстояния роликов от оси гфавки.

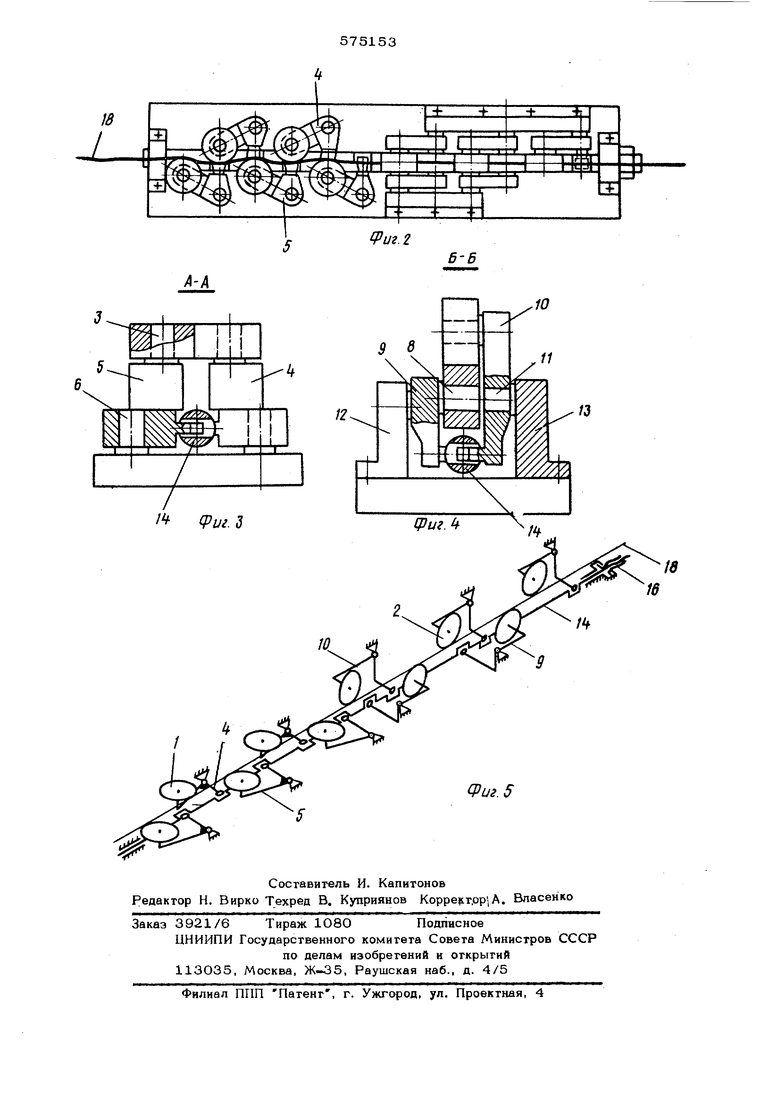

Для достижения цели устройство снабжено двуплечими рыяагами, количество которых соответствует числу роликов. На одном конце каждого рычага размещена ось ролика, а другой его конец входит в прорезь тяги, причем прорезь выполнена прямоугольной формы.

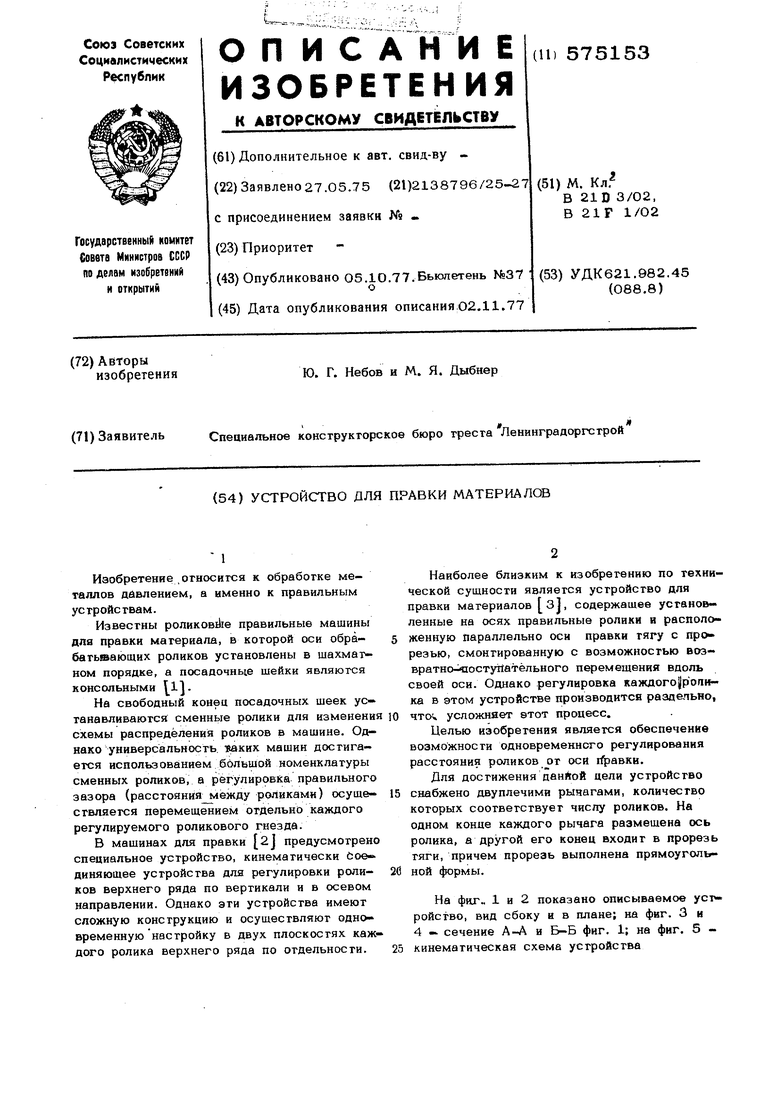

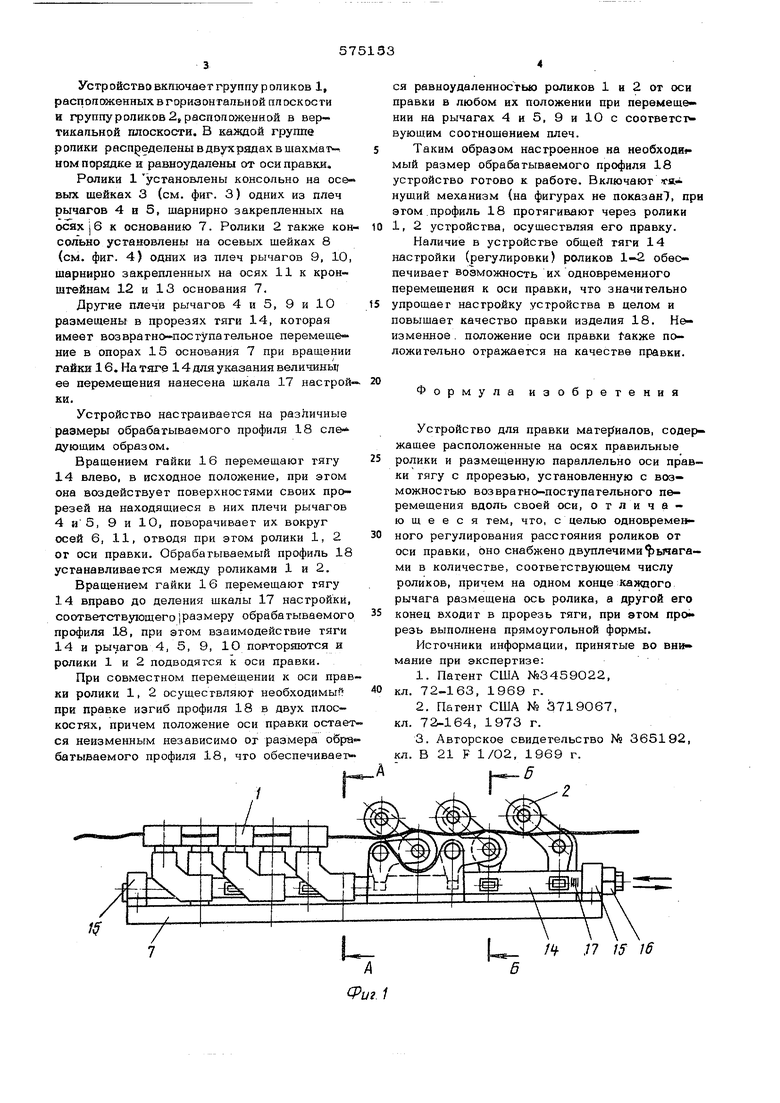

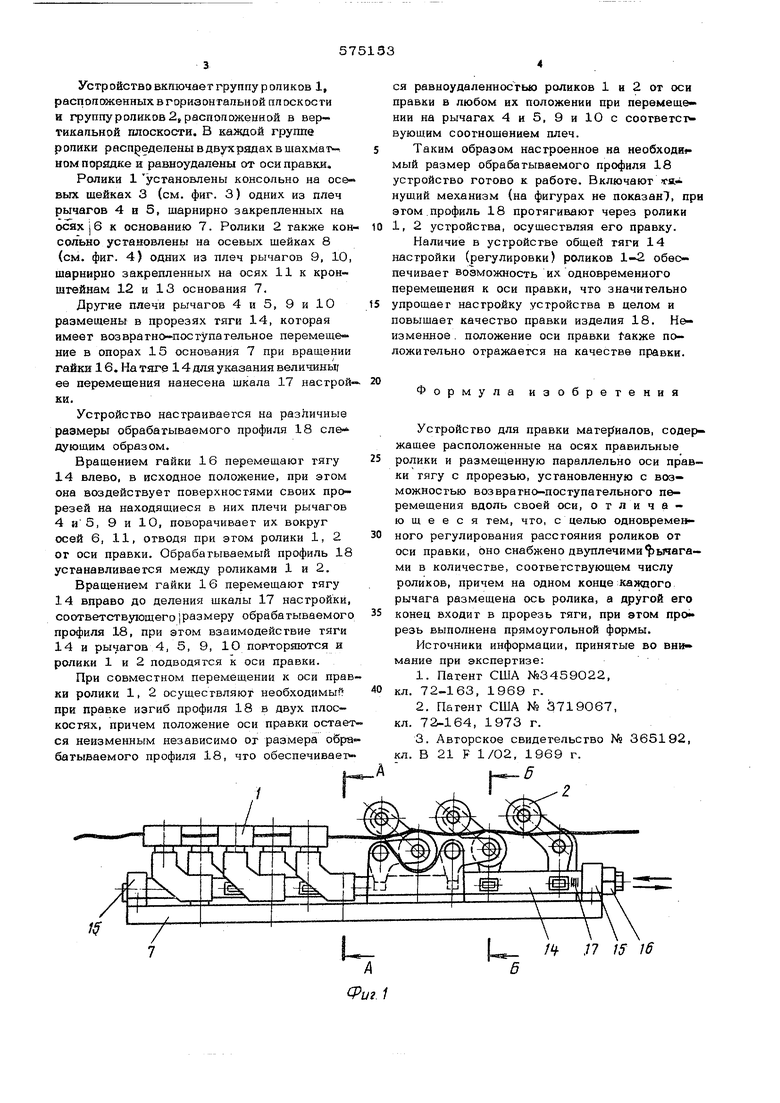

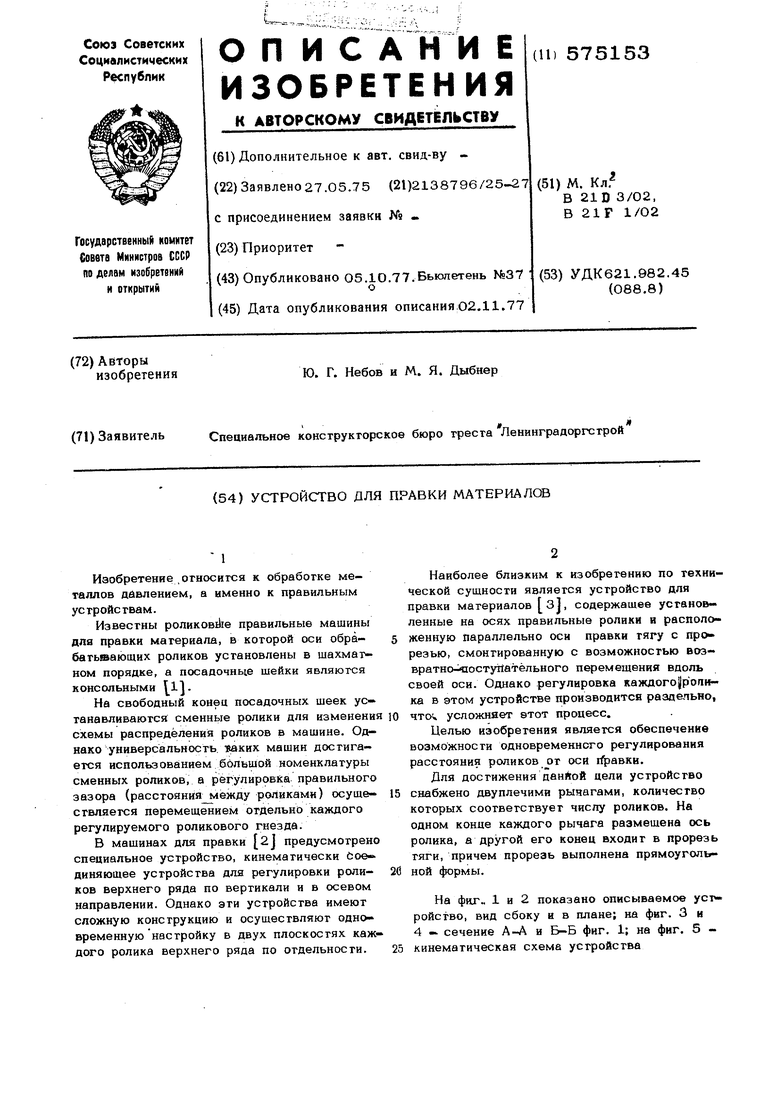

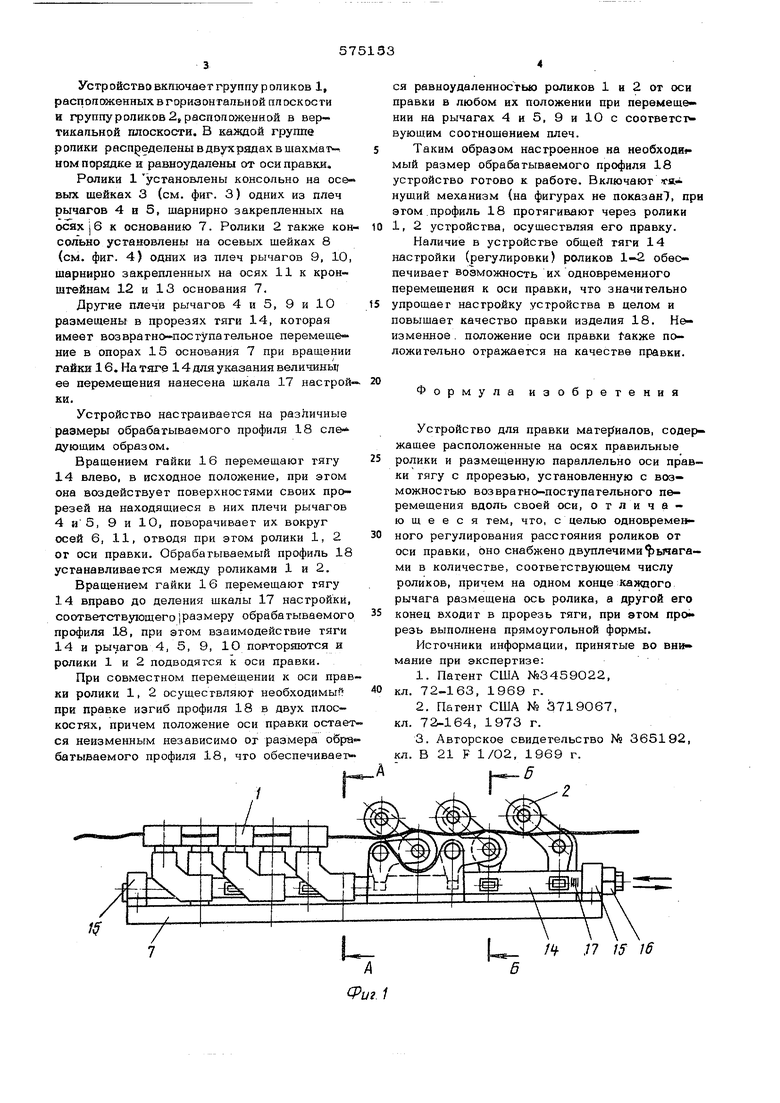

На фиг.. 1 и 2 показано описываемое уст ройсгво, вид сбоку и в плане; на фиг. 3 и 4 -. сечение А-А и Б-Б фиг. 1; на фиг. 5 кинематическая схема устройства Усгройсгвв включает группу р опиков 1, распопоженных в горизонгапьной плоскости и группу роликов 2, распопоженной в вертикальной плоскости. В каждой группе ролики распределены в двухрядах в шахмат ном порядке и равноудалены от оси правки. Ролики 1 установлены консольно на осевых шейках 3 (см. фиг. 3) одних из плеч рычагов 4 и 5, шарнирно закрепленных на осях j 6 к основанию 7. Ролики 2 также кон сольно установлены на осевых шейках 8 (см. фиг. 4) одних из плеч рычагов 9, 10, шарнирно закрепленных на осях 11 к кронштейнам 12 и 13 основания 7. Другие плечи рычагов 4 и 5, 9 и 10 размещены в прорезях тяги 14, которая имеет возвратно-поступательное перемеще ние в опорах 15 основания 7 при вращении гайки 16. На тяге 14 для указания величинвд ее перемешения нанесена шкала 17 настрой- ки. Устройство настраивается на различные размеры обрабатываемого профиля 18 еле-дующим образом. Вращением гайки 1 б перемещают тягу 14 влево, в исходное положение, при этом она воздействует поверхностями своих прорезей на находящиеся в них плечи рычагов 4 и5, 9 и 10, поворачивает их вокруг осей 6, 11, отводя при этом ролики 1,2 ог оси правки. Обрабатываемый профиль 18 устанавливается между роликами 1 и 2. Вращением гайки 16 перемещают тягу 14 вправо до деления шкалы 17 настройки, соответствующего размеру обрабатываемого профиля 18, при этом взаимодействие тяги 14 и рычагов 4, 5, 9, 10 повторяются и ролики 1 и 2 подводятся к оси правки. При совместном перемещении к оси прав ки ролики 1, 2 осуществляют необходимы при правке изгиб профиля 18 в двух плоскостях, причем положение оси правки остает ся неизменным независимо от размера обра батываемого профиля 18, что обеспечивает -

(Риг.1 ся равноудаленносгыо роликов 1 и 2 от оси правки в любом их положении при перемещении на рычагах 4и5, 9и10с соответст вующим соотношением плеч. Таким образом настроенное на необходи. мый размер обрабатываемого профиля 18 устройство готово к работе. Включают тя нущий механизм (на фигурах не показан7, при этом.профиль 18 протягивают через ролики 1, 2 устройства, осуществляя его правку. Наличие в устройстве общей тяги 14 Iiacтpoйки (регулировки) роликов 1-2 обеспечивает возможность их одновременного перемешения к оси правки, что значительно упрощает настройку устройства в целом и повышает качество правки изделия 18. Неизменное . положение оси правки акже положительно отражается на качестве правки. Формула изобретения Устройство для правки матер(иалов, содержащее расположенные на осях правильные ролики и размещенную параллельно оси правки тягу с прорезью, установленную с возможностью возвратно-поступательного перемещения вдоль своей оси, отличающееся тем, что, с целью одновременного регулирования расстояния роликов ог оси правки, оно снабжено двуплечими 1Ьычага- ми в количестве, соответствующем числу роликов, причем на одном конце каждого рычага размещена ось ролика, а другой его конец входит в прорезь тяги, при этом про резь выполнена прямоугольной формы. Источники информации, принятые во внимание при экспертизе: 1.Патент США №3459022, 72-163, 1969 г. 2.Патент США № 3719067, 72-164, 1973 г. 3. Авторское свидетельство № 365192, F 1/02, 1969 г. кл. В 21

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки длинномерного материала | 1990 |

|

SU1784337A1 |

| Листоправильная машина | 1986 |

|

SU1362529A1 |

| Станок для правки пластин | 1989 |

|

SU1706761A1 |

| Устройство для комбинированной обработки валов | 1991 |

|

SU1812081A1 |

| Устройство для правки концовСОРТОВОгО пРОКАТА | 1979 |

|

SU837459A1 |

| Внутришлифовальный станок | 1986 |

|

SU1389998A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2069112C1 |

| Устройство для правки стержней с переменными размерами поперечного сечения | 1988 |

|

SU1669610A1 |

| УСТРОЙСТВО для ПРАВКИ СУКНА НА АСБЕСТОЦЕМЕНТНОЙ ФОРМОВОЧНОЙ МАШИНЕ | 1972 |

|

SU358451A1 |

| Устройство для правки длинномерного материала | 1978 |

|

SU715188A1 |

Авторы

Даты

1977-10-05—Публикация

1975-05-27—Подача