Изобретение относится к обработке металлов давлением, а именно к устройствам для правки стержней с переменными размерами поперечного сечения типа конических стержней, например хлыстов спиннинга.

Цель изобретения - повышение производительности за счет исключения необходимости остановки машины перед подачей последующей детали.

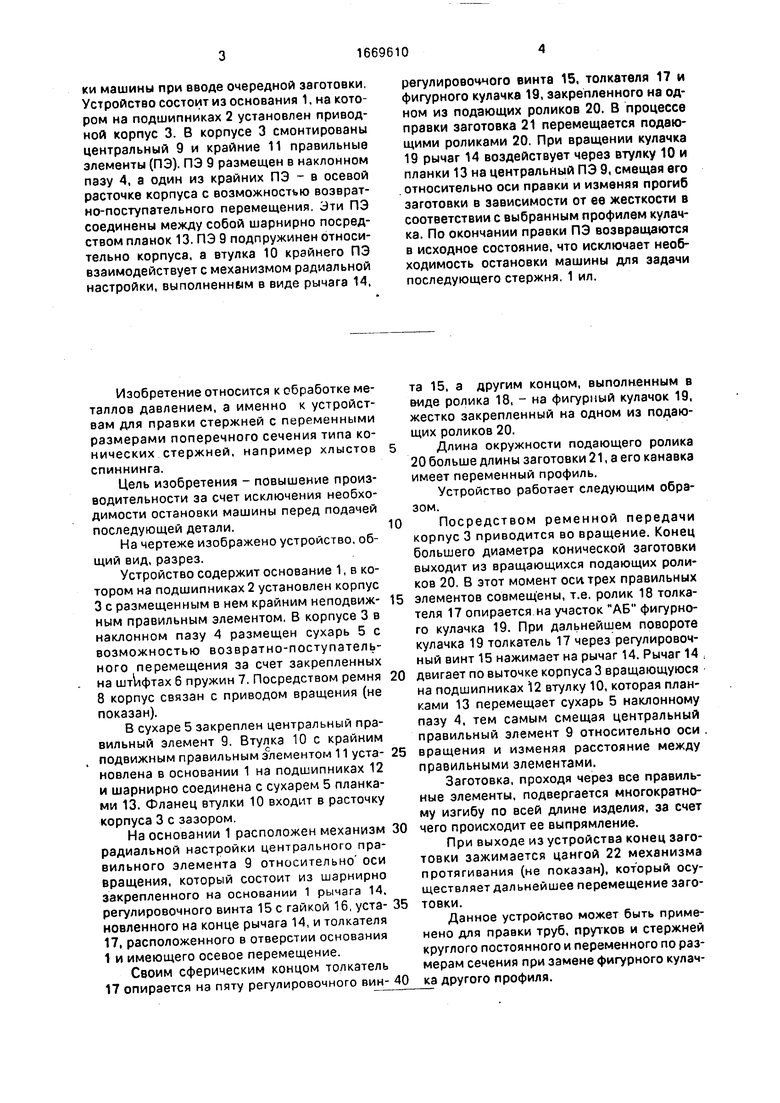

На чертеже изображено устройство, общий вид, разрез.

Устройство содержит основание 1, в котором на подшипниках 2 установлен корпус 3 с размещенным в нем крайним неподвиж- ным правильным элементом, В корпусе 3 в наклонном пазу 4 размещен сухарь 5 с возможностью возвратно-поступательного перемещения за счет закрепленных на штифтах 6 пружин 7, Посредством ремня 8 корпус связан с приводом вращения (не показан).

В сухаре 5 закреплен центральный правильный элемент 9. Втулка 10 с крайним подвижным правильным элементом 11 уста- новлена в основании 1 на подшипниках 12 и шарнирно соединена с сухарем 5 планками 13. Фланец втулки 10 входит в расточку корпуса 3 с зазором.

На основании 1 расположен механизм радиальной настройки центрального правильного элемента 9 относительно оси вращения, который состоит из шарнирно закрепленного на основании 1 рычага 14. регулировочного винта 15 с гайкой 16, уста- новленного на конце рычага 14, и толкателя 17, расположенного в отверстии основания 1 и имеющего осевое перемещение.

Своим сферическим концом толкатель 17 опирается на пяту регулировочного вин-

та 15, а другим концом, выполненным в виде ролика 18, - на фигурный кулачок 19, жестко закрепленный на одном из подающих роликов 20.

Длина окружности подающего ролика 20 больше длины заготовки 21, а его канавка имеет переменный профиль.

Устройство работает следующим образом.

Посредством ременной передачи корпус 3 приводится во вращение. Конец большего диаметра конической заготовки выходит из вращающихся подающих роликов 20. В этот момент оси, трех правильных элементов совмещ ены, т.е. ролик 18 толкателя 17 опирается на участок АБ фигурного кулачка 19. При дальнейшем повороте кулачка 19 толкатель 17 через регулировочный винт 15 нажимает на рычаг 14. Рычаг 14 двигает по выточке корпуса 3 вращающуюся на подшипниках 12 втулку 10, которая планками 13 перемещает сухарь 5 наклонному пазу 4, тем самым смещая центральный правильный элемент 9 относительно оси вращения и изменяя расстояние между правильными элементами.

Заготовка, проходя через все правильные элементы, подвергается многократному изгибу по всей длине изделия, за счет чего происходит ее выпрямление.

При выходе из устройства конец заготовки зажимается цангой 22 механизма протягивания (не показан), который осуществляет дальнейшее перемещение заготовки.

Данное устройство может быть применено для правки труб, прутков и стержней круглого постоянного и переменного по размерам сечения при замене фигурного кулачка другого профиля.

Формула изобретения Устройство для правки стержней с переменными размерами поперечного сечения, содержащее установленный на опорах основания с возможностью вращения приводной корпус, размещенные в корпусе три правильных элемента, подающие ролики и механизм радиальной настройки центрального правильного элемента, подпружиненного относительно корпуса, о т- личающееся тем, что, с целью повышения производительности при правке деталей типа хлыст спиннинга, один из крайних правильных элементов смонтирован с возможностью возвратно-поступательного осевого перемещения, центральный

правильный элемент размещен с возможностью возвратно-поступательного перемещения в радиальной плоскости под острым углом в направлении неподвижного крайнего правильного элемента, а механизм радиальной настройки выполнен в виде шарнирно установленного на основании с возможностью взаимодействия с подвижным крайним правильным элементом

поворотного рычага и связанного с ним через регулировочный винт и толкатель кулачка, жестко закрепленного на одном из подающих роликов, при этом подвижный крайний и центральный правильные элементы шарнирно связаны между собой посредством планок.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ГВОЗДЕЙ | 1992 |

|

RU2019351C1 |

| Устройство для навивки пружин с двумя ветвями противоположного направления | 1983 |

|

SU1097420A2 |

| ПРАВИЛЬНЫЙ БАРАБАН | 1991 |

|

RU2016688C1 |

| ОТРЕЗНОЕ УСТРОЙСТВО АВТОМАТА ДЛЯ ПРАВКИ И РЕЗКИ ПРОВОЛОКИ | 1991 |

|

RU2028202C1 |

| Устройство для подачи длинномерного материала в зону обработки | 1990 |

|

SU1731372A1 |

| Автомат для рубки и чеканки штыря линейного разъема из проволоки | 1979 |

|

SU895586A1 |

| Автомат для изготовления пружинных колец | 1982 |

|

SU1063517A1 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| Устройство для сборки радиальных роликовых подшипников | 1990 |

|

SU1732046A1 |

Изобретение относится к обработке металлов давлением и предназначено для правки стержней с переменными размерами поперечного сечения. Цель изобретения - повышение производительности за счет исключения необходимости остановки машины при вводе очередной заготовки. Устройство состоит из основания 1, на котором на подшипниках 2 установлен приводной корпус 3. В корпусе 3 смонтированы центральный 9 и крайние 4, 11 правильные элементы (ПЭ). ПЭ 9 размещен в наклонном пазу 4, а один из крайних ПЭ - в осевой расточке корпуса с возможностью возвратно-поступательного перемещения. Эти ПЭ соединены между собой шарнирно посредством планок 13. ПЭ 9 подпружинен относительно корпуса, а втулка 10 крайнего ПЭ взаимодействует с механизмом радиальной настройки, выполненным в виде рычага 14, регулировочного винта 15, толкателя 17 и фигурного кулачка 19, закрепленного на одном из подающих роликов 20. В процессе правки заготовка 21 перемещается подающими роликами 20. При вращении кулачка 19 рычаг 14 воздействует через втулку 10 и планки 13 на центральный ПЭ 9, смещая его относительно оси правки и изменяя прогиб заготовки в зависимости от ее жесткости в соответствии с выбранным профилем кулачка. По окончании правки ПЭ возвращаются в исходное состояние, что исключает необходимость остановки машины для задачи последующего стержня. 1 ил.

| Устройство для рихтовки гибких проволочных валов | 1978 |

|

SU764776A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-15—Публикация

1988-03-18—Подача