1

Изобретение относится к обработке металлов давлением, а именно к устройствам для правки проката.

Известен гибочно-правильный пресс, содержащий смонтированные на раме и регулируемые по высоте две опоры и нажимной башмак, расположенный между ними и имеющий возможность совершать возвратно-поступательное nepe мещение с помощью гидроцилиндра, жестко закрепленного на раме fl.

Недостатком такой конструкции является невысокое качество правки концов сортового проката и низкая производительность труда в процессе обработки исправляемых изделий, вследствие того, что правка изделия производится прессом только в одной плос кости, а для устранения кривизны проката в двух взаимно перпендикулярных плоскостях необходимо осуществлять его кантовку на 90, что требует Дополнительного оборудования и затрат времени.

Цель изобретения - повышение качества правки концов сортового проката при одновременном увеличении производительности труда за счет исправления кривизны изделия в двух плоскос

тях и уменьшения времени, необходимого для его кантовки.

Поставленная цель достигается тем, что в устройстве для правки концов сортового проката, содержащем смонтированные на раме и регулнруеьые по высоте две опоры и нажимной башмак, расположенный между опорами с возможностью возвратно-поступательного перемещения с помощью закрепленного на раме гидроцилиндра, нажимной башмак выполнен в виде качающейся траверсы, шарнирно закрепленной на раме, контргруза, уравноваииваквдего траверсу, и двух несущих самоустанавливающие профилированные губки рычагов. При этом рычаг;и олонтированы на общей оси, закрепленной на траверсе и взаимодействуют с ней; один .через ролик и вилку, а другой - через двуплечий рычаг, снабженный двумя роликами и тремя шарнирами, один из которых связан с рамой, второй с тягой вилки рычага и третий - с гидроциЛИНДром.

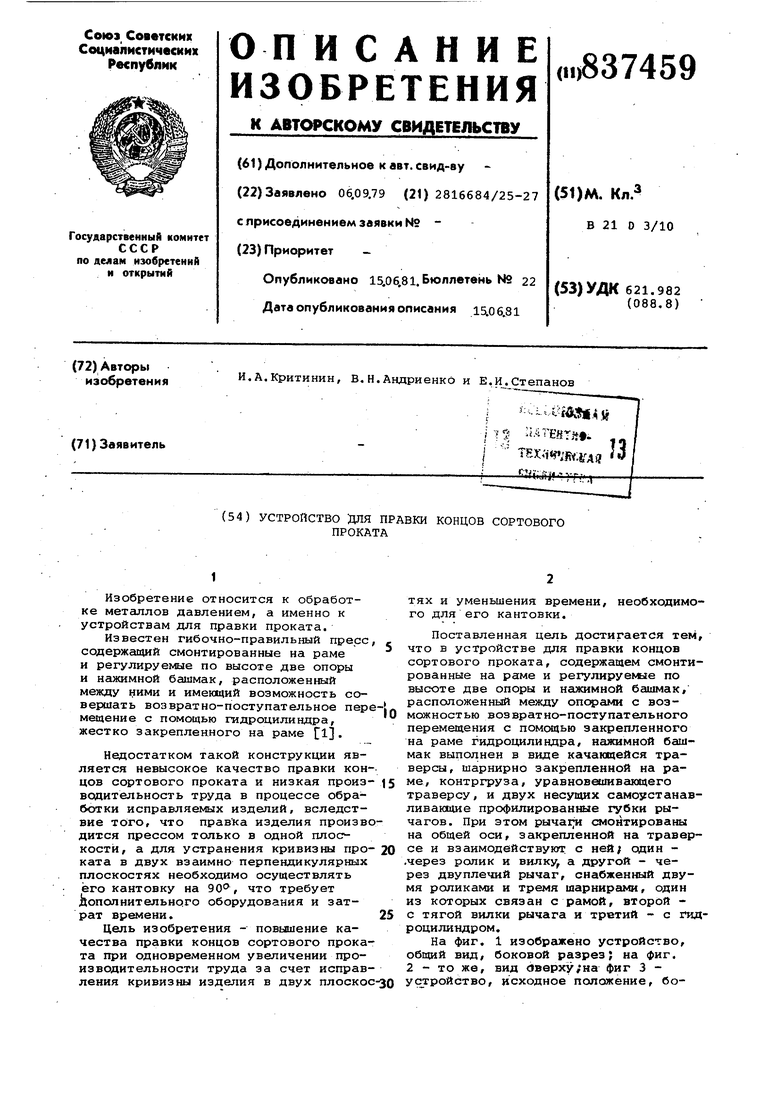

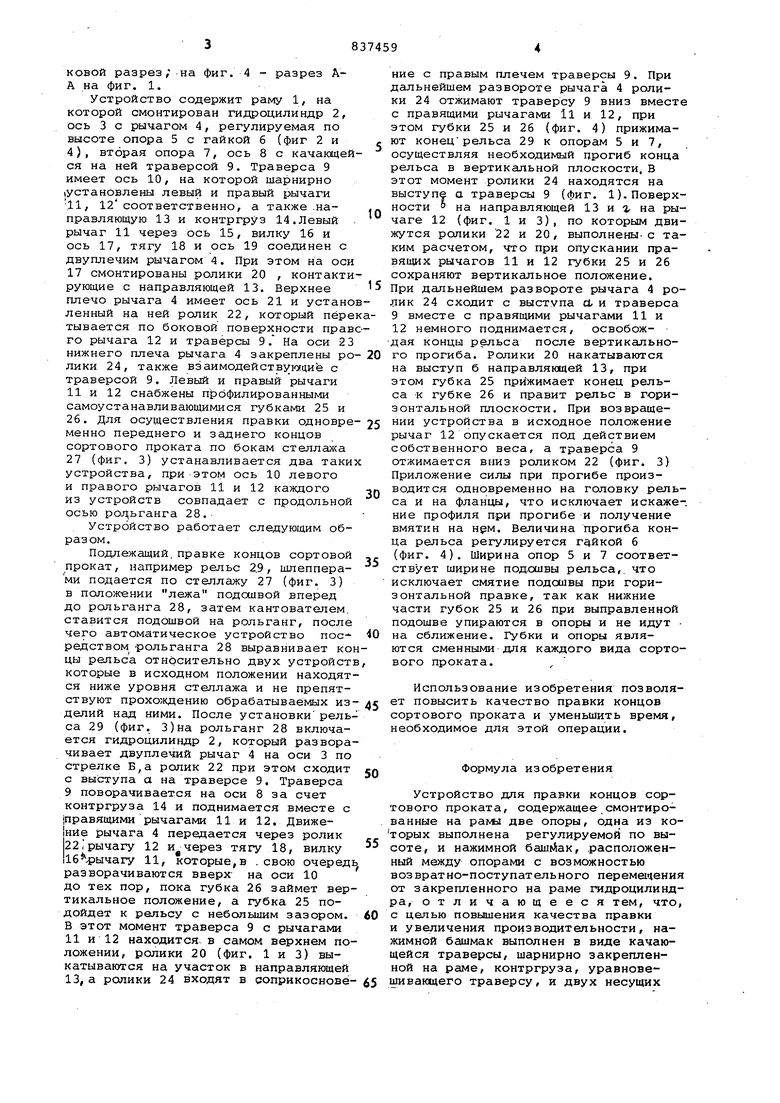

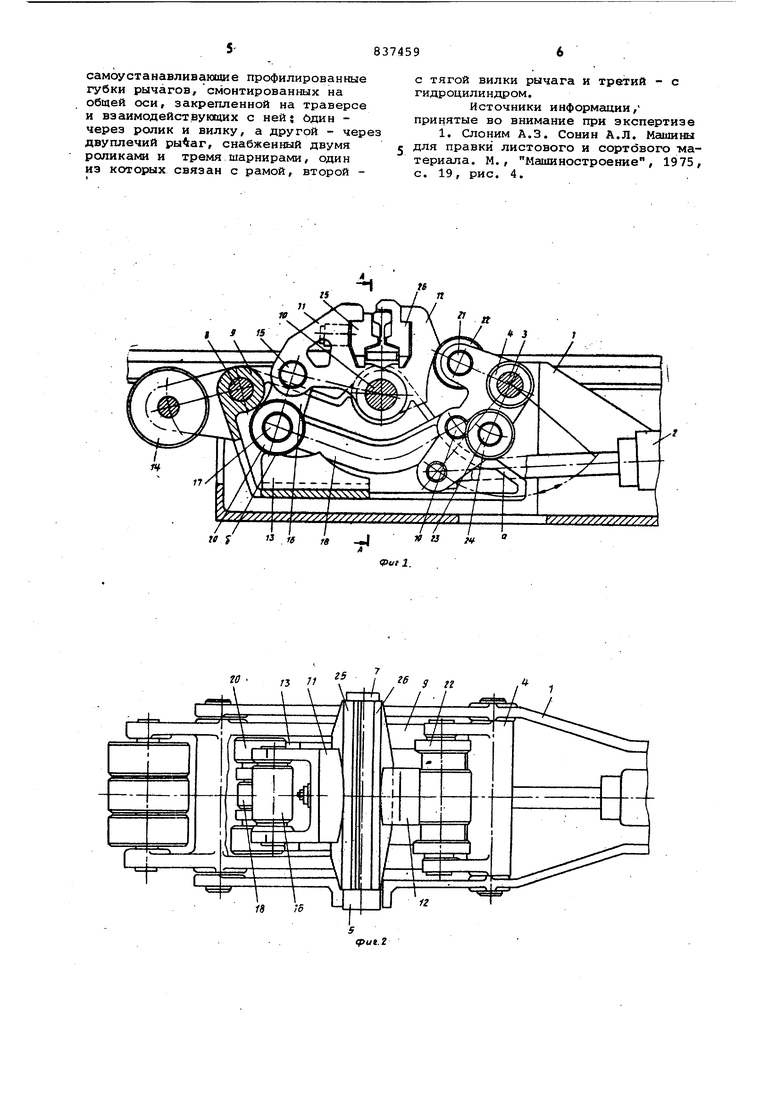

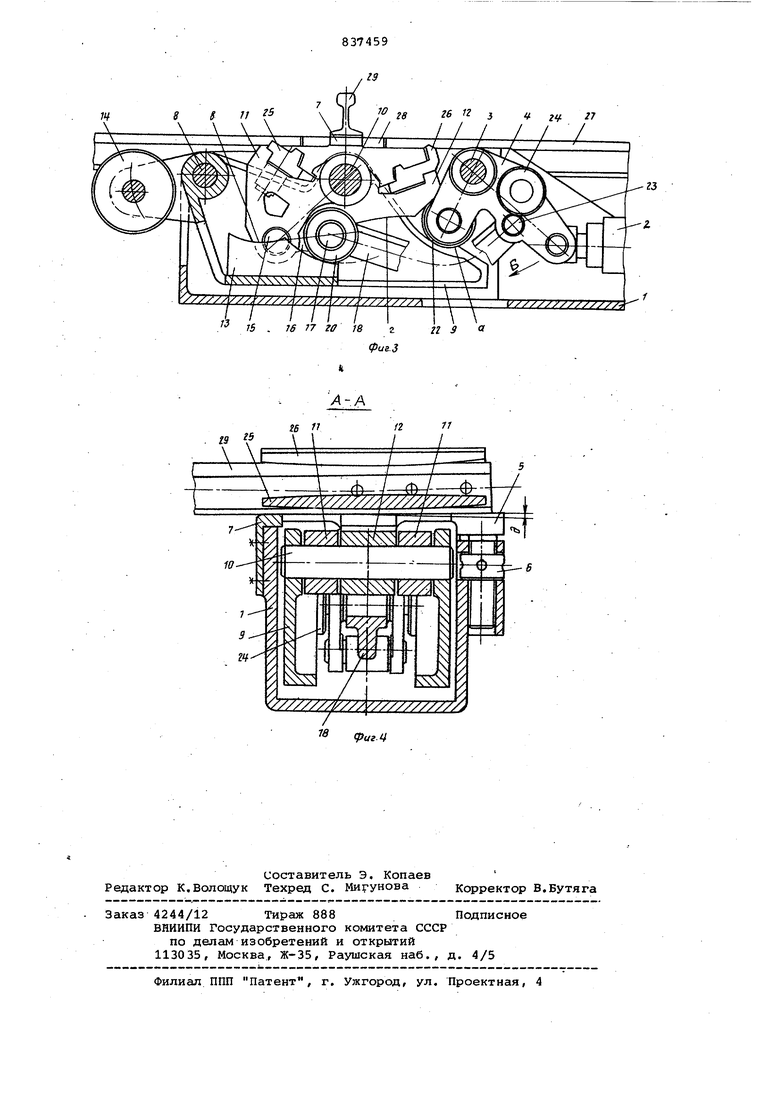

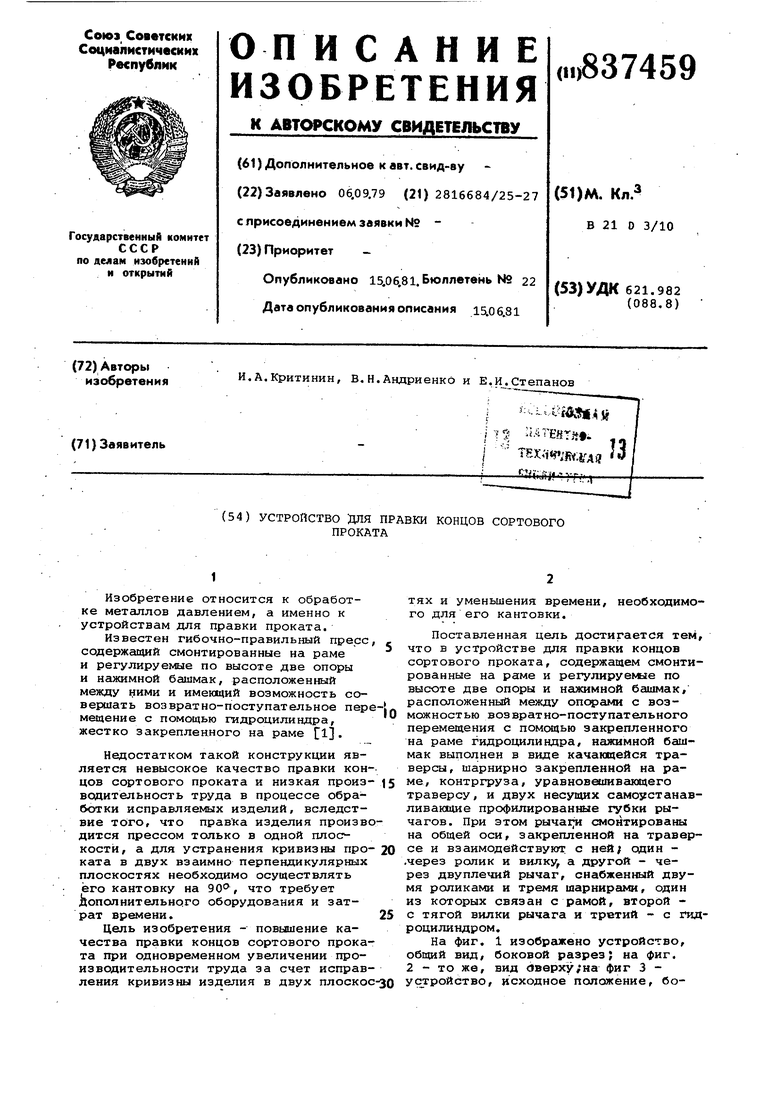

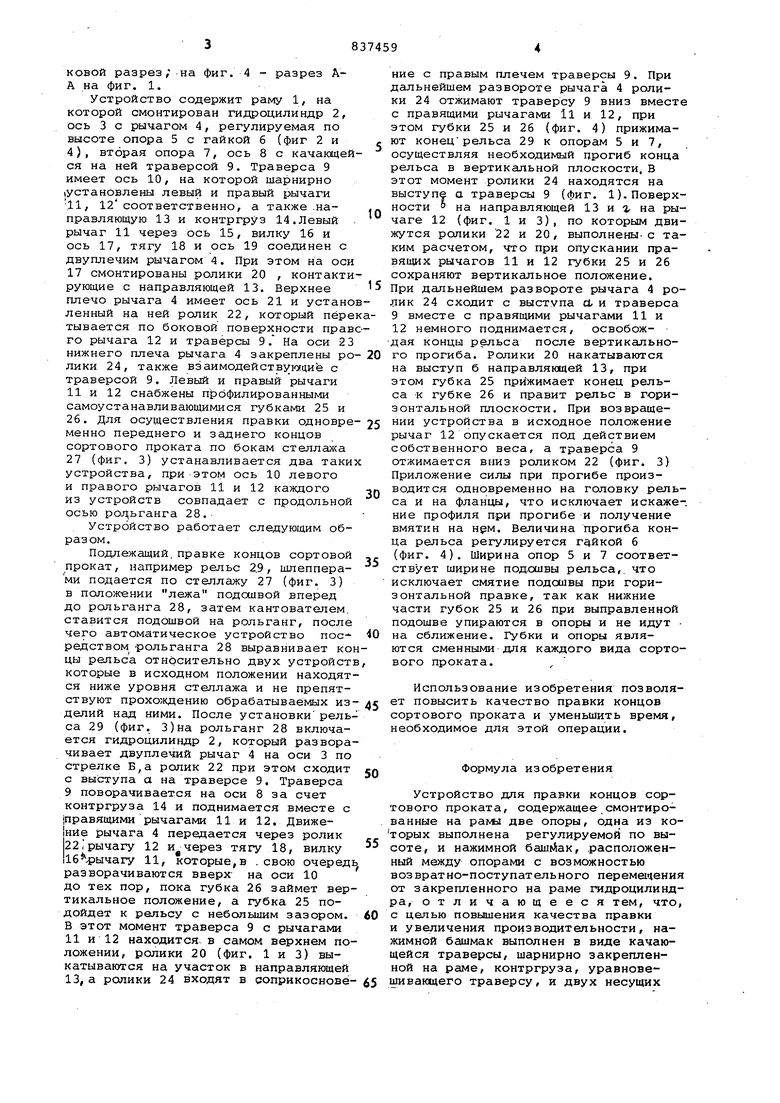

На фиг. 1 изображено устройство, общий вид, боковой разрез; на фиг. 2 - то же, вид вверху;на фиг 3 устройство, исходное положение, боновой разрез; на фиг. 4 - разрез АА на фиг. 1. Устройство содержит раму 1, на которой смонтирован гидроцилиндр 2, ось 3 с рычагом 4, регулируемая по высоте опора 5 с гайкой 6 (фиг 2 и 4), вторая опора 7, ось 8 с качающейся на ней траверсой 9. Траверса 9 имеет ось 10, на которой шарнирно (Установлены левый и правый рычаги .11, 12 соответственно, а также .направляющую 13 и контргруз 14.Левый . рычаг 11 через ось 15, вилку 16 и ось 17, тягу 18 и ось 19 соединен с двуплечим рычагом 4. При этом на оси 17 смонтированы ролики 20 , контакти рующие с направляющей 13. Верхнее плечо рычага 4 имеет ось 21 и устано ленный на ней ролик 22, который пере тывается по боковой поверхности право го рычага 12 и траверсы 9. На оси 23 нижнего плеча рычага 4 закреплены ролики 24, также взаимодействую цие с траверсой 9. Левый и правый рычаги 11 и 12 снабжены п5 6филированными самоустанавливающимися губками 25 и 26. Для осуществления правки одновременно переднего и заднего концов сортового проката по бокам стеллажа 27 (фиг. 3) устанавливается два таких устройства, при этом ось 10 левого и правого рычагов 11 и 12 каждого из устройств совпадает с продольной осью poj braara 28. Устройство работает следующим образом. Подлежащий.правке концов сортовой прокат, например рельс 2,9, шлепперами подается по стеллажу 27 (фиг. 3) в положении лежа подошвой вперед до рольганга 28, затем кантователем, ставится подошвой на рольганг, после чего автоматическое устройство пос редством -рольганга 28 выравнивает кон цы рельса относительно двух устройств которые в исходном положении находятся ниже уровня стеллажа и не препятствуют прохождению обрабатываемых изделий над ними. После установкирельса 29 (фиг. 3)на рольганг 28 включается гидроцилиндр 2, который разворачивает двуплечий рычаг 4 на оси 3 по стрелке Б,а ролик 22 при этом сходит с выступа а на траверсе 9. Траверса 9 поворачивается на оси 8 за счет контргруза 14 и поднимается вместе с правящими рычагами 11 и 12. Движение рычага 4 передается через ролик 22,рычагу 12 и через тягу 18, вилку 16 ычагу 11, которые,в .свою очередь разворачиваются вверх на оси 10 до тех пор, пока губка 26 займет вертикальное положение, а губка 25 подойдет к рельсу с небольшим зазором. В этот момент траверса 9 с рычагами 11 и 12 находится в самом верхнем положении, ролики 20 (фиг. 1 и 3) выкатываются на участок в направляющей 13, а ролики 24 входят в соприкосновёние с правым плечем траверсы 9. При дальнейшем развороте рычага 4 ролики 24 отжимают траверсу 9 вниз вместе с правящими рычагами 11 и 12, при этом губки 25 и 26 (фиг. 4) прижимают конец рельса 29 к опорам 5 и 7, осуществляя необходимый прогиб конца рельса в вертикальной плоскости, В этот момент ролики 24 находятся на выступе а траверсы 9 (фиг. 1). Поверхности ° на направляющей 13 и г на рычаге 12 (фиг. 1 и 3), по которым движутся ролики 22 и 20, выполнены- с таким расчетом, что при опускании правящих рычагов 11 и 12 губки 25 и 26 сохраняют вертикальное положение. При дальнейшем развороте рычага 4 ролик 24 сходит с выступа ct и траверса 9 вместе с правящими рычагами 11 и 12 немного поднимается, освобождая концы рельса после вертикального прогиба. Ролики 20 накатываются на выступ б направляющей 13, при этом губка 25 прижимает конец рельса к губке 26 и правит рельс в горизонтальной плоскости. При возвращении устройства в исходное положение рычаг 12 опускается под действием собственного веса, а траверса 9 отжимается вниз роликом 22 (фиг. 3) Приложение силы при прогибе производится одновременно на головку рельса и на фланцы, что исключает искаже-. ние профиля при прогибе и получение вмятин на HgM. Величина прогиба конца рельса регулируется гайкой 6 (фиг. 4). Ширина опор 5 и 7 соответствует ширине подошвы рельса,, что исключает смятие подошвы при горизонтальной правке, так как нижние части губок 25 и 26 при выправленной подошве упираются в опоры и не идут на сближение. Губки и опоры являются сменными для каждого вида сортового проката. Использование изобретения позволяет повысить качество правки концов сортового проката и уменьшить время, необходимое для этой операции. Формула изобретения Устройство для правки концов сортового проката, содержащее.смонтированные на patJtn две опоры, одна из которых выполнена регулируемой по высоте, и нажимной баинАак, .расположенный между опорами с возможностью возвратно-поступательного перемещения от закрепленного на раме гидроцилиндра, отличающееся тем, что, с целью повышения качества правки и увеличения производительности, нажимной башмак выполнен в виде качающейся траверсы, шарнирно закрепленной на раме, контргруза, уравновешивагацего траверсу, и двух несущих

самоустанавливающие профилированные губки рычагов, смонтированных на общей оси, закрепленной на траверсе и взаимодействующих с ней; один через ролик и вилку, а другой - через двуплечий , снабженный двумя роликами и тремя шарнирами, один из которых связан с рамой, второй с тягой вилки рычага и третий - с гидроцилиндром.

Источники информации, принятые во внимание при экспертизе 1. Споним А.З. Сонин А.Л. Машины для правки листового и сортового материала. М., Машиностроение, 1975, с. 19, рис. 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный технологический комплекс для обработки фасонного и сортового проката | 1987 |

|

SU1511020A1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Устройство для изготовления отводов | 1989 |

|

SU1682006A1 |

| Устройство для отгиба конца нагретого рельса | 1991 |

|

SU1810165A1 |

| СПОСОБ ПРАВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ, СПОСОБ ПРАВКИ РЕЛЬСОВЫХ ПЛЕТЕЙ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (2 ВАРИАНТА) И УСТРОЙСТВО ДЛЯ ПРАВКИ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2201484C2 |

| Устройство для поперечной передачи проката с рольганга | 1983 |

|

SU1103917A1 |

| Поточная линия для изготовления сварных изделий | 1979 |

|

SU872146A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСОВОГО ПРОКАТА | 1994 |

|

RU2069112C1 |

| Комплекс оборудования для хранения и выдачи сортового проката | 1984 |

|

SU1294507A1 |

| Стеллаж для подачи пруткового материала в нагреватели | 1981 |

|

SU997923A1 |

го гз /

ггАтУтН -Ж;

77

(риг. 4

Авторы

Даты

1981-06-15—Публикация

1979-09-06—Подача