1

Изобретение относится к ультразвуковой микросварке и может быть использовано при сборке полупроводниковых приборов и микросхем.

Известен способ регулирования процесса ультразвуковой сварки, согласно которому в начальный период сварки амплитуду колебаний инструмента плавн увеличивают, затем обеспечивают ее стабилизацию в течение 0,04-1 сек, после чего скачкообразно уменьшают на 1/3 от максимального значения и далее плавно до нуля l.

Состояние поверхности оказывает значительное влияние.йа качество полу проводниковых соединений. Для получения сварных соединений из деталей, на поверхности которых имеются окисные, жировые или другие пленки, в зону сварки необходимо вводи.ть больше енер гии, чем при сварке чистых материалов (материалов с подготовленной поверхностью) . Поэтому известный способ сварки не обеспечивает воспроизводимость прочности сварных соединений.

Наиболее близким к изобретению по технической сущности является способ регулирования процесса ультразвуковой сварки путем изменения усилия нагружения инструмента 2J.

Часть ультразвуковой сварки по этому способу происходит в оптимальных пределах сварочного давления. Однако изменение давления в процессе сварки от минимального значения в сторону максимального неизбежно приводит к увеличению деформации свариваемых деталей и, как следствие этого, к снижению прочности соединений .

Величина энергии Е,

вводимой в

зону сварки, определяется выражением

Ig K-RU-Df t,

I - время сварки;

где f - частота ультразвуковых колебаний;

Т) - амплитуда перемещения наконечника;

4j - приложенная нагрузка равная сумме силы сжатия электрода и веса наконечника и концентратора, т.е. усилию нагружения;

Т - фрикционное сопротивление материала, пропорциональное температуре г

К - константа, учитывающая действие других факторов.

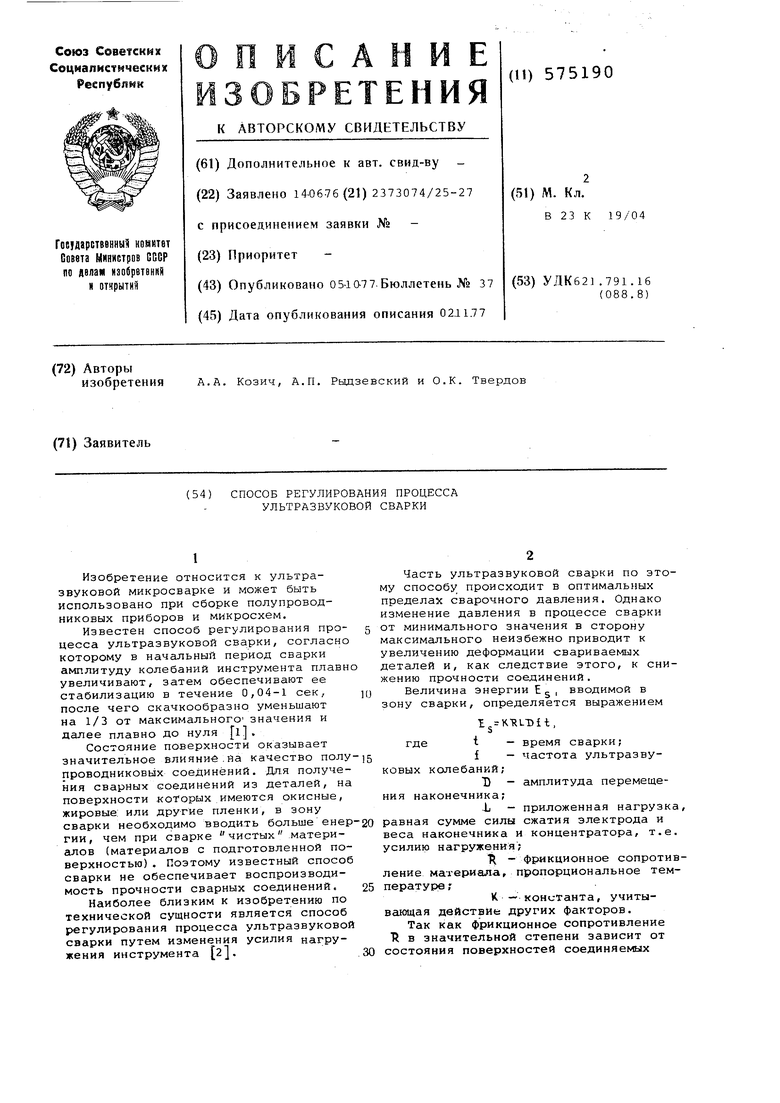

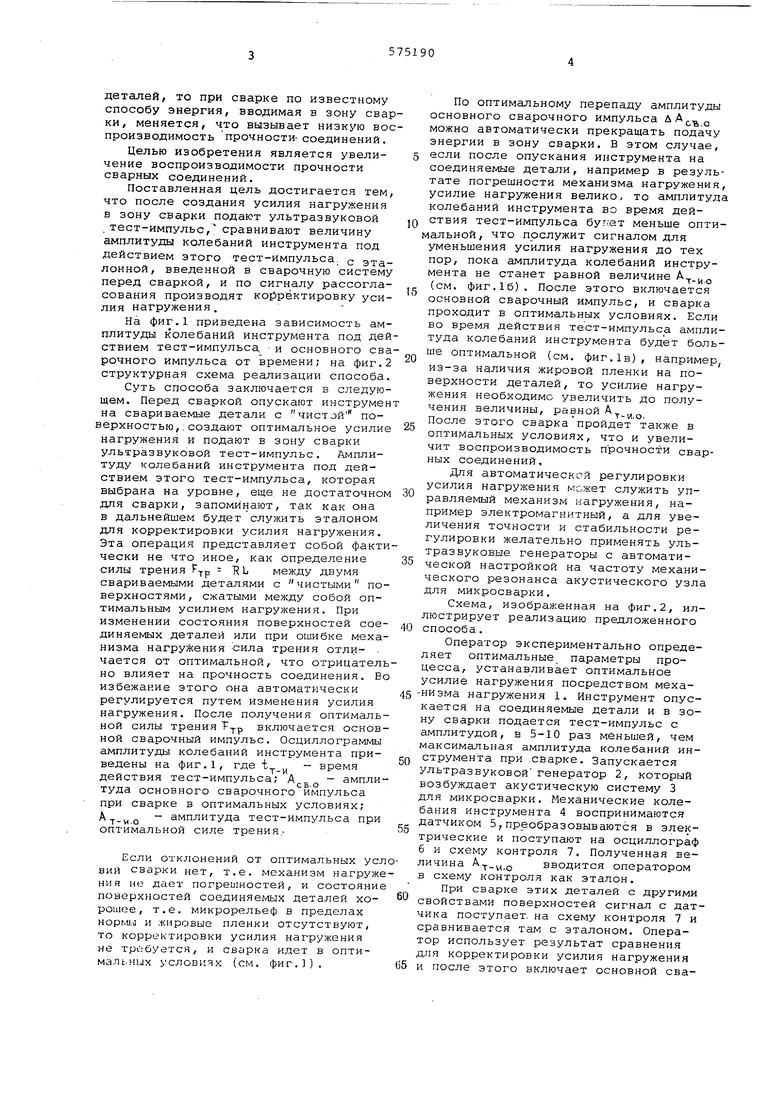

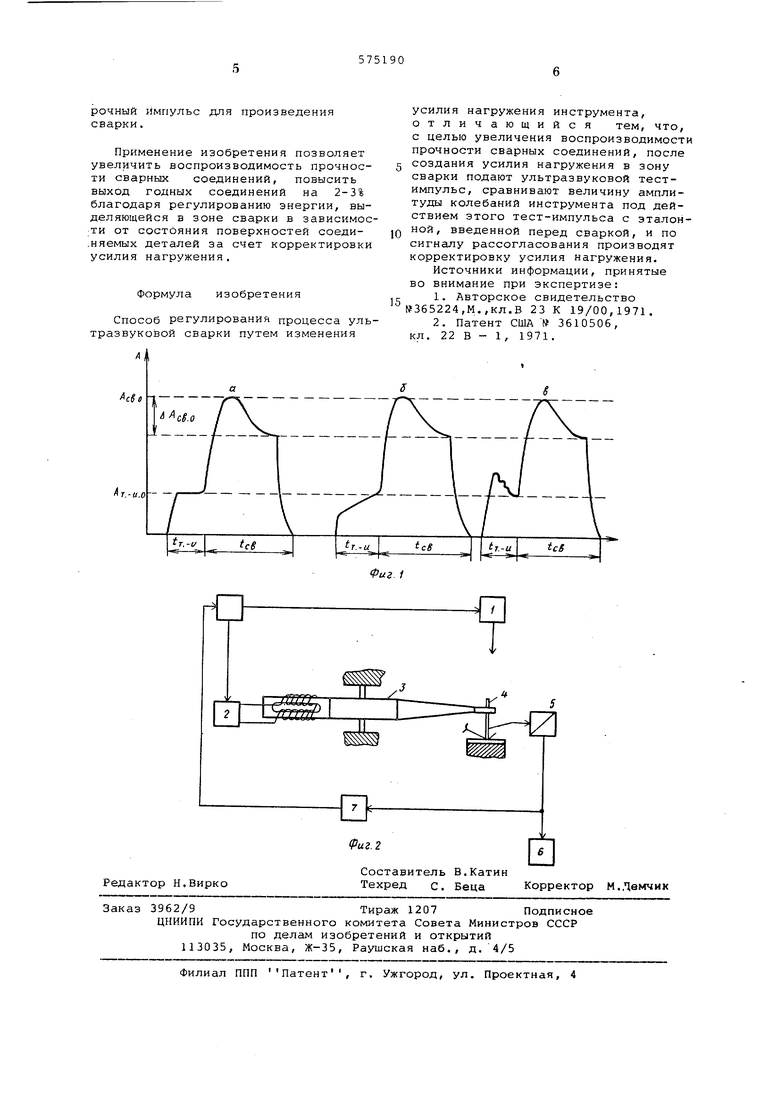

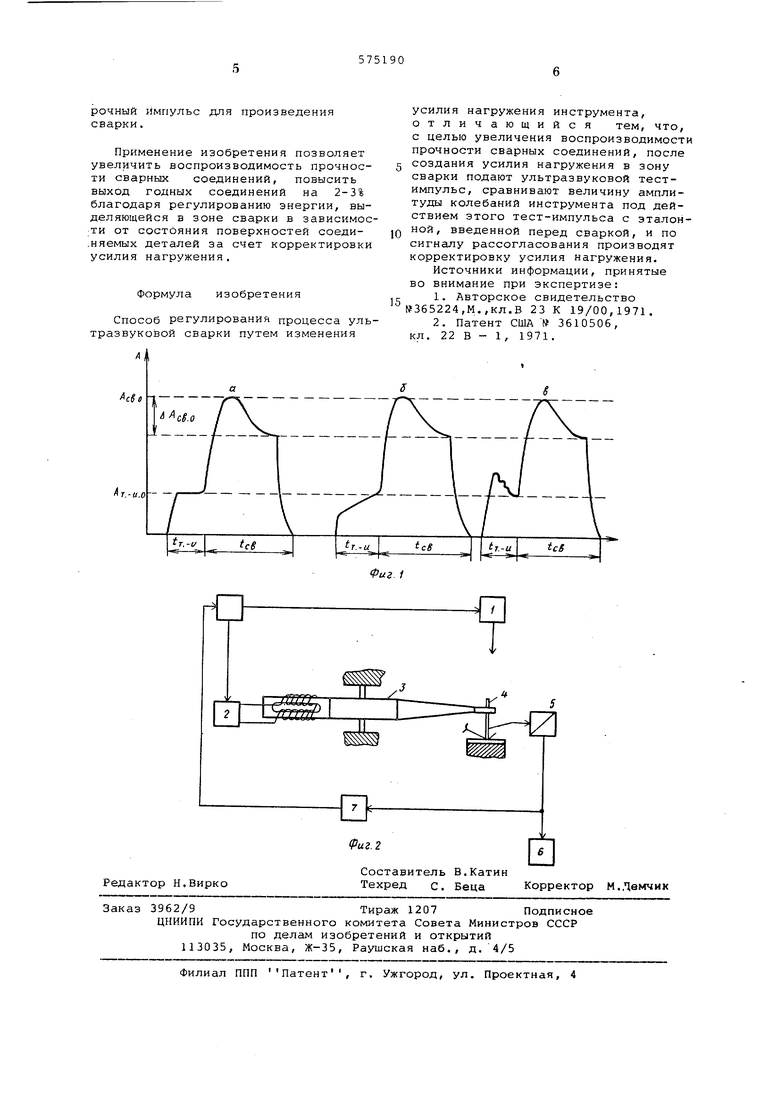

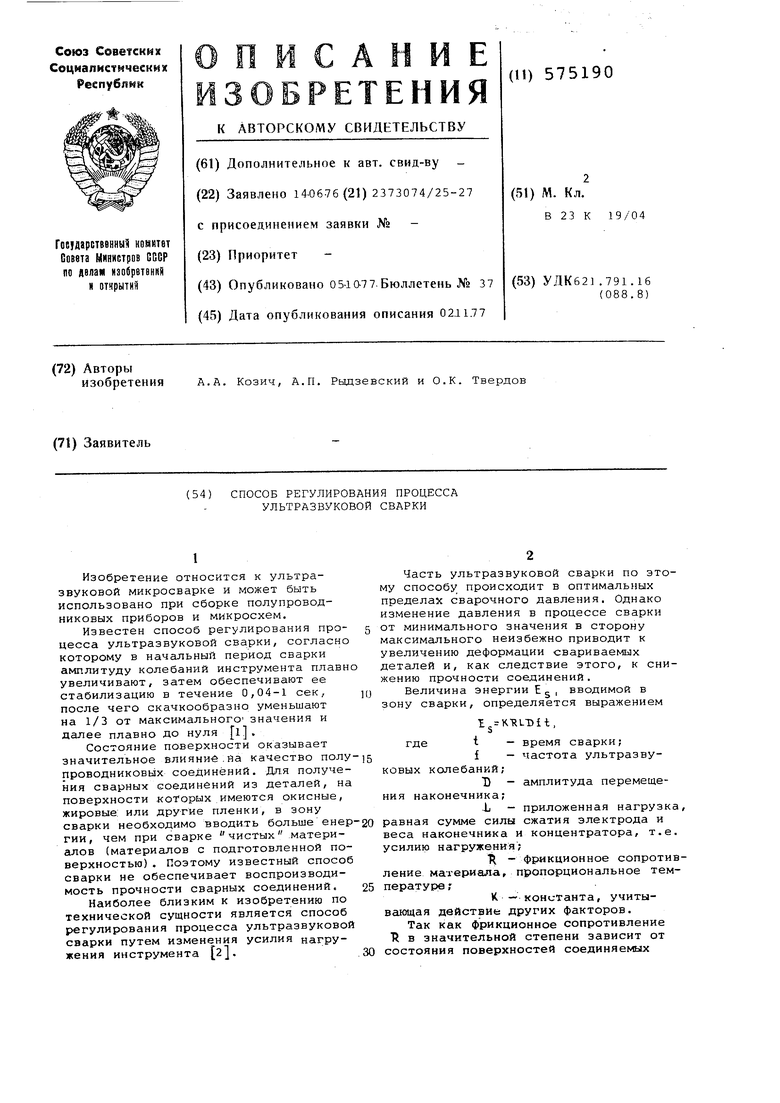

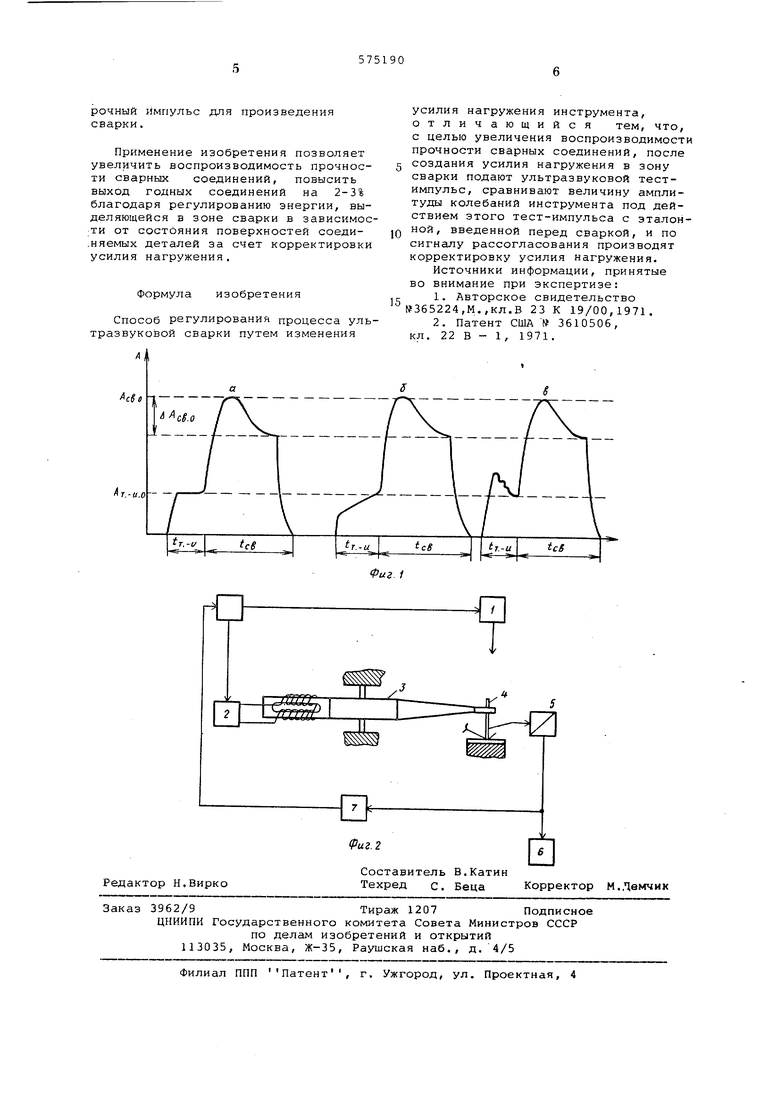

Так как фрикционное сопротивление Т в значительной степени зависит от состояния поверхностей соединяемых деталей, то при сварке по известному способу энергия, вводимая в зону свар ки, меняется, что вызывает низкую вос производимость прочности- соединений. Целью изобретения является увеличение воспроизводимости прочности сварных соединений. Поставленная цель достигается тем что после создания усилия нагружения в зону сварки подают ультразвуковой тест-импульс, сравнивают величину амплитуды колебаний инструмента под действием этого тест-импульса, эталонной, введенной в сварочную систему перед сваркой, и по сигналу рассогласования производят ко15рёктировку усилия нагружения. На фиг.1 приведена зависимость амплитуды колебаний инструмента под дей ствием тест-импульса, и основного сва рочного импульса от времени; на фиг. 2 структурная схема реализации способа Суть способа заключается в следующем. Перед сваркой опускают инструме на свариваемые детали с чистой поверхностью,: создают оптимальное усилие нагружения и подают в зону сварки ультразвуковой тест-импульс. Амплитуду колебаний инструмента под действием этого тест-импульса, которая выбрана на уровне, еще не достаточном для сварки, запоминают, так как она в дальнейшем будет служить эталоном для корректировки усилия нагружения. Эта операция представляет собой факт чески не что иное, как определение силы трения F-rp - R L между двумя свариваемыми деталями с чистыми по верхностями, сжатыми между собой оптимальным усилием нагружения. При изменении состояния поверхностей сое диняемых деталей или при ошибке меха низма нагруАения -сила трения отли- чается от оптимальной, что отрицател но влияет на прочность соединения. В избежание этого она автоматически регулируется путем изменения усилия нагружения. После получения оптималь ной силы трения Тур включается основ ной сварочный импульс. Осциллограммы амплитуды колебаний инструмента приведены на фиг.1, где t - время действия тест-импульса; А. - ампли туда основного сварочного импульса при сварке в оптимальных условиях; А Q - амплитуда тест-импульса При оптимальной силе трения,Если отклонений от оптимальных уе ВИЙ сварки нет, т.е. механизм нагруж ния не дает погрешностей, и состояни поверхностей соединяемых деталей хорошее, т.е. микрорельеф в пределах HopNii-j и жировые пленки отсутствуют, то корректировки усилия нагружения не требуется, и сварка идет в оптима.П1,них условиях (см. фиг.). По оптимальному перепаду амплитуды основного сварочного импульса ЛА можно автоматически прекращать подачу энергии в зону сварки. В этом случае, если после опускания инструмента на соединяемые детали, например в результате погрешности механизма нагружения, усилие нагружения велико, то амплитуда колебаний инструмента во время действия тест-импульса бупет меньше оптиальной, что послужит сигналом для уменьшения усилия нагружения до тех пор, пока амплитуда колебаний инструмента не станет равной величине А-..о (см. фиг.16). После этого включается основной сварочный импульс, и сварка проходит в оптимальных условиях. Если во время действия тест-импульса амплитуда колебаний инструмента будет больше оптимальной (см. фиг.1в), например, из-за наличия жировой пленки на поверхности деталей, то усилие нагружения необходимо увеличить до получения величины, равной А После этого сваркапройдет также в оптимальных условиях, что и увеличит воспроизводимость прочности сварных соединений. Для автоматической регулировки усилия нагружения может служить управляемый механизм нагружения, например электромагнитный, а для увеличения точности и стабильности регулировки желательно применять ультразвуковые генераторы с автоматической настройкой на частоту механического резонанса акустического узла для микросварки. Схема, изображенная на фиг.2, иллюстрирует реализацию предложенного способа. Оператор экспериментально определяет оптимальные параметры процесса, устанавливает оптимальное усилие нагружения посредством механизма нагружения 1. Инструмент опускается на соединяемые детали и в зону сварки подается тест-импульс с амплитудой, в 5-10 раз меньшей, чем максимальная амплитуда колебаний инструмента при .сварке. Запускается ультразвуковойгенератор 2, который возбуждает акустическую систему 3 для микросварки. Механические колебания инструмента 4 воспринимаются датчиком 5,преобразовываются в электрические и поступают на осциллограф 6 и схему контроля 7. Полученная величинавводится оператором в схему контроля как эталон. При сварке этих деталей с другими свойствами поверхностей сигнал с датчика поступает, на схему контроля 7 и сравнивается там с эталоном. Оператор использует результат сравнения для корректировки усилия нагружения и после этого включает основной снарочный импульс для произведения сварки.

Применение изобретения позволяет увеличить воспроизводимость прочности сварных соединений, повысить выход годных соединений на 2-3% благодаря регулированию энергии, выделяющейся в зоне сварки в зависимости от состояния поверхностей соеди.няемых деталей за счет корректировки усилия нагружения.

Формула изобретения

Способ регулирования процесса ультразвуковой сварки путем изменения

cSt 1

г.-и.о

усилия нагружения инструмента, отличающийся тем, что, с целью увеличения воспроизводимости прочности сварных соединений, после создания усилия нагружения в зону сварки подают ультразвуковой тестимпульс, сравнивают величину амплитуды колебаний инструмента под действием этого тест-импульса с эталонной, введенной перед сваркой, и по сигналу рассогласования производят корректировку усилия нагружения.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство 365224,М.,кл.В 23 К 19/00,1971.

2.Патент США № 3610506, кл. 22 В - 1, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса ультразвуковой сварки | 1989 |

|

SU1655724A1 |

| Устройство дозирования энергии при ультрозвуковой микросварке | 1976 |

|

SU583891A1 |

| Способ ультразвуковой сварки | 1990 |

|

SU1764899A1 |

| Способ ультразвуковой микросварки | 1978 |

|

SU806320A1 |

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1977 |

|

SU677852A1 |

| Устройство для сварки давлением | 1985 |

|

SU1284762A1 |

| Способ микросварки металлов вибротрением | 1984 |

|

SU1281362A1 |

| Способ управления процессом ультразвуковой микросварки | 1978 |

|

SU719835A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Устройство для дозирования энергии при ультразвуковой сварке | 1980 |

|

SU935229A1 |

УууууугрГ

Авторы

Даты

1977-10-05—Публикация

1976-06-14—Подача