Изобретение относится к микросварке, преимущественно к оборудованию для сборки полупроводниковых приборов и интегральных микросхем.

Целью изобретения является повышение быстродействия работы устройства и повышение качества сварных соединений за счет повышения точности определения момента контактирования сварочного инструмента со свариваемыми деталями.

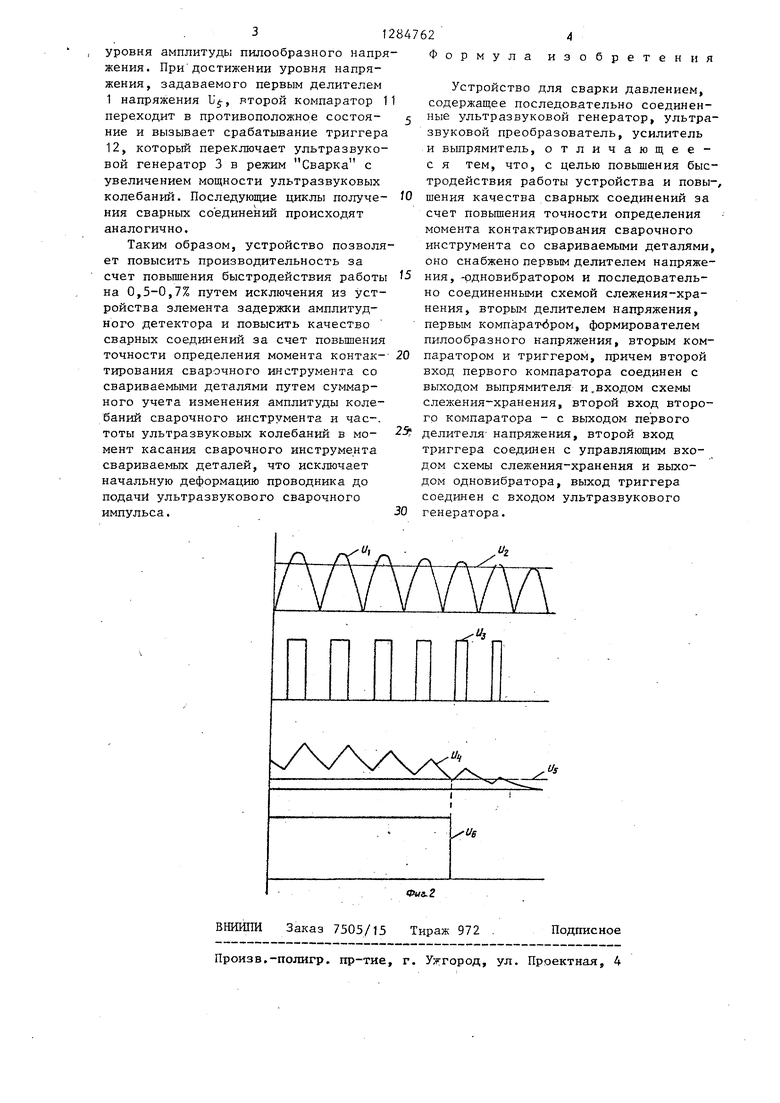

На фиг.1 приведена структурная схема устройства; на фиг.2 - диаграммы выходных напряжений отдельных элементов устройства (и.,- сигнал на вы- ходе вьтрямителя; U, - сигнал на вы- ходе второго делителя напряжения; Ьд- сигнал на выходе первого компаратора; Щ сигнал на выходе формирователя пилообразного напряжения; сигнал на выходе первого делителя напряжения;Ug сигнал на выходе триггера) . i

Устройство для сварки давлением содержит первый делитель 1 напряжения, одновибратор 2, ультразвуковой генератор 3, ультразвуковой преобразователь 4, усилитель 5, выпрямитель 6, схему 7 слежения-хранения, второй делитель 8 напряжения, первый компаратор 9, вторым входом соединенный с выходом выпрямителя 6 и входом схемы 7 слежения-хранения, формирователь 10

зованньй таким образом сигнал прихо дит на первый вход первого компарат ра 9. -На выходе последнего появляют ся прямоугольные импульсы напряжени и (фиг.2), которые сформированы по совпадению сигналов U (фиг.2) с вы хода выпрямителя 6 и И (фиг.2) с выхода второго делителя 8 напряжен

пилообразного напряжения, второй ком- ,, --м- , ...... и ,, паратор 11, второй вход которого сое- Полученные таким образом импульсы

поступают на вход формирователя 10

динен с выходом первого делителя 1 напряжения, и триггер 12, вход установки нуля которого соединен с выходом одновибратора 2 и входом управления схемы 7 слежения-хранения, причем на вход одновибратора 2 подается пусковой сигнал от сварочной установки, а на входе первого делителя 1 напряжения присутствует опорное напря - жение.

Устройство работает следующим образом.

Перед началом процесса сварки для определения момента контактирования сварочного инструмента со свариваемыми деталями ультразвуковой генератор

3вырабатьшает ультразвуковой тест- импульс малой мощности (0,05-0,1 Вт) частотой 66 кГц, которьй подается на вход ультразвукового преобразователя

4и возбуждает механические колебания сварочного инструмента. Сигнал, пропорциональный амплитуде колебаний

40

45

пилообразного напряжения, где прео разуются в пилообразные импульсы U (фиг.2), которые подаются на первьй вход второго компаратора 11. На вто ром входе второго компаратора 11 пр сутствует опорное напряжение (фиг.2 которое регулируется первым делителем, причем уровень этого напряжени на 1-2% ниже уровня пилообразного напряжения Ц (фиг.2). В момент кас ния сварочного инструмента сваривае мых деталей амплитуда колебаний сва

2Q рочного инструмента падает, а часто та ультразвуковых колебаний растет вследствие возрастания эквивалента механической нагрузки на ультразвук вой преобразователь 4, падает также

55 сигнал Uj (фиг.2) на выходе выпрями теля 6, что приводит к снижению скв ности прямоугольных импульсов (фиг, на выходе первого юемпаратора 9 и соответственно, снижению минимально

O

0

25 30

сварочного инструмента, oпpeдeляeмыi по токовому сигналу с выхода ультразвукового преобразователя 4, усиливается усилителем 5 и выпрямляется выпрямителем 6, после чего поступает на вход схемы 7 слежения-хранения, которая находится в закрытом состоянии, и на один из входов первого компаратора 9, при этом триггер 12 находится в состоянии, запрещающем переключение ультразвукового генератора 3. После подачи пускового сигнала от сварочной установки на опускание сварочной головки в позицию Сварка одновибратор 2 вырабатывает импульс длительностью 0,5-2 мс, который переводит триггер 12 в рабочее состояние и на время прохождения импульса с выхода одновибратора 2 переводит схему 7 слежения-хранения в режим слежения, а по окончании этого импульса - в режим хранения. Таким образом, на выходе схемы 7 слежения-хранения в даль- чейщем присутствует сигнал, который делится вторым делителем 8 напряжения в отношении 1/4-1/10, и преобразованньй таким образом сигнал приходит на первый вход первого компаратора 9. -На выходе последнего появляются прямоугольные импульсы напряжения и (фиг.2), которые сформированы по совпадению сигналов U (фиг.2) с выхода выпрямителя 6 и И (фиг.2) с выхода второго делителя 8 напряжения.

,, --м- , ...... и ,, Полученные таким образом импульсы

40

45

пилообразного напряжения, где преобразуются в пилообразные импульсы U (фиг.2), которые подаются на первьй вход второго компаратора 11. На втором входе второго компаратора 11 присутствует опорное напряжение (фиг.2), которое регулируется первым делителем, причем уровень этого напряжения на 1-2% ниже уровня пилообразного напряжения Ц (фиг.2). В момент касап- ния сварочного инструмента свариваемых деталей амплитуда колебаний сва2Q рочного инструмента падает, а частота ультразвуковых колебаний растет вследствие возрастания эквивалента механической нагрузки на ультразвуковой преобразователь 4, падает также и

55 сигнал Uj (фиг.2) на выходе выпрями - теля 6, что приводит к снижению скваж ности прямоугольных импульсов (фиг,2) на выходе первого юемпаратора 9 и соответственно, снижению минимального

уровня амплитуды пилообразного напряжения. При достижении уровня напряжения, задаваемого первым делителем 1 напряжения Uj, второй компаратор 1 переходит в противоположное состояние и вызывает срабатывание триггера 12, которьш переключает ультразвуковой генератор 3 в режим Сварка с увеличением мощности ультразвуковых колебаний. Последующие циклы получения сварных соединений происходят аналогично.

Таким образом, устройство позволяет повысить производительность за счет повьшения быстродействия работы на 0,5-0,7% путем исключения из устройства элемента задержки амплитудного детектора и повысить качество сварных соединений за счет повышения точности определения момента контактирования сварочного инструмента со свариваемыми деталями путем суммарного учета изменения амплитуды колебаний сварочного инструмента и час-, тоты ультразвуковых колебаний в момент касания сварочного инструмента свариваемых деталей, что исключает начальную деформацию проводника до подачи ультразвукового сварочного импульса.

ормула

4 3 о

р е т е н и я

0

5

0

5

0

Устройство для сварки давлением, содержащее последовательно соединенные ультразвуковой генератор, ультразвуковой преобразователь, усилитель и выпрямитель, отличающее- с я тем, что, с целью повышения быстродействия работы устройства и повы-, шения качества сварных соединений за счет повышения точности определения момента контактирования сварочного инструмента со свариваемыми деталями, оно снабжено первым делителем напряжения, -одновибратором и последовательно соединенными схемой слежения-хранения, вторым делителем напряжения, первым компаратбром, формирователем пилообразного напряжения, вторым компаратором и триггером, причем второй вход первого компаратора соединен с выходом выпрямителя и,входом схемы слежения-хранения, второй вход второго компаратора - с выходом первого делителя- напряжения, второй вход триггера соединен с управляющим входом схемы слежения-хранения и выходом одновибратора, выход триггера соединен с входом ультразвукового генератора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки давлением | 1985 |

|

SU1219293A1 |

| Устройство для сварки давлением | 1983 |

|

SU1184630A1 |

| Устройство для регулирования величины деформации проводника при сварке давлением | 1988 |

|

SU1574405A1 |

| Устройство для сварки давлением | 1985 |

|

SU1258658A1 |

| Устройство для сварки давлением | 1981 |

|

SU1000197A1 |

| Устройство для регулирования величины деформации проводника при сварке | 1979 |

|

SU854649A1 |

| Способ ультразвуковой микросварки | 1978 |

|

SU806320A1 |

| Устройство для слежения за стыком свариваемых изделий | 1985 |

|

SU1290268A1 |

| Устройство для сварки | 1985 |

|

SU1313614A1 |

| Устройство слежения за стыком при дуговой сварке | 1985 |

|

SU1368129A1 |

Изобретение относится к ультразвуковой микросварке, преимущественно к оборудованию для сборки полупроводниковых приборов и интегральных микросхем. Изобретение позволяет повысить быстродействие работы устройства и улучшить качество свар- ных соединений за счет повышения точности определения момента контактирования сварочного инструмента со свариваемыми деталями. В момент касания сварочного инструмента свариваемых деталей амплитуда колебаний сварочного инструмента падает, а частота ультразвуковых колебаний растет вследствие возрастания эквивалента механической нагрузки на ультразвуковой преобразователь 4. Снижение напряжения на выходе вьтрямителя приводит к снижению скважности прямоугольных импульсов на выходе первого компаратора и, соответственно, к снижению минимального уровня амплитуды пилообразного напряжения. При достижении уровня напряжения, задаваемого первым делителем напряжения, второй компаратор переходит в противоположное состояние и вызывает срабатывание триггера 12, который переключает ультразвуковой генератор в режим Сварка с увеличением мощности ультразвуковых колебаний. Последующие циклы получения сварных соединений происходят аналогично. 2 ил. (Л ьс 00 4 Од ND

| 1972 |

|

SU425751A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Машина для контактной стыковой сварки | 1977 |

|

SU624742A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки давлением | 1979 |

|

SU889335A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-01-23—Публикация

1985-02-25—Подача