1

Изобретение относится к области химикотермической обработки металлов и сплавов, в частности к способам контроля качества диффузионных слоев и скорости их формирования.

Известен способ контроля фазового состава поверхности при химико-термической обработке, заключающийся в рентгеноструктурном контроле поверхности непосредственно при термической обработке 1.

Недостатком способа является ограниченность получаемой информации и невозможность контроля глубины диффузионного слоя.

Известен также способ контроля процессов химико-термической обработки, например, азотирования, заключающийся в измерении напряжепия, пропорционального амплитуде тока нагрузки.

Недостаток этого способа состоит в низкой чувствительности измерения, позволяющей контролировать ограниченный класс материалов.

Для повышения точности, по предлагаемому способу измеряют разностный сигнал между напряжением, пропорциональным частоте и амплитуде тока нагрузки.

Изменение структуры и химического состача образца в процессе химико-термической обработки вызываег изменение электрических параметров датчика, что в свою очередь меняет частоту и амплитуду тока нагрузки измерительного генератора. Частота и амплитуда тока нагрузки зависят от структуры и химического состава как сердцевины, так и поверхности образца. Р1зменение структуры и состава поверхностого слоя в большей степени влияют на изменение частоты тока нагрузки, а изменение структуры сердцевины влияет в одинаковой степени на изменение как амплитуды,

так и частоты тока нагрузки. Таким образом, измерение разностного сигнала между напряжением, пропорциональным амплитуде тока нагрузки, и напряжением, пропорциональным частоте тока нагрузки будет зависеть только

от изменения фазового состава и строения поверхностного слоя анализируемого образца.

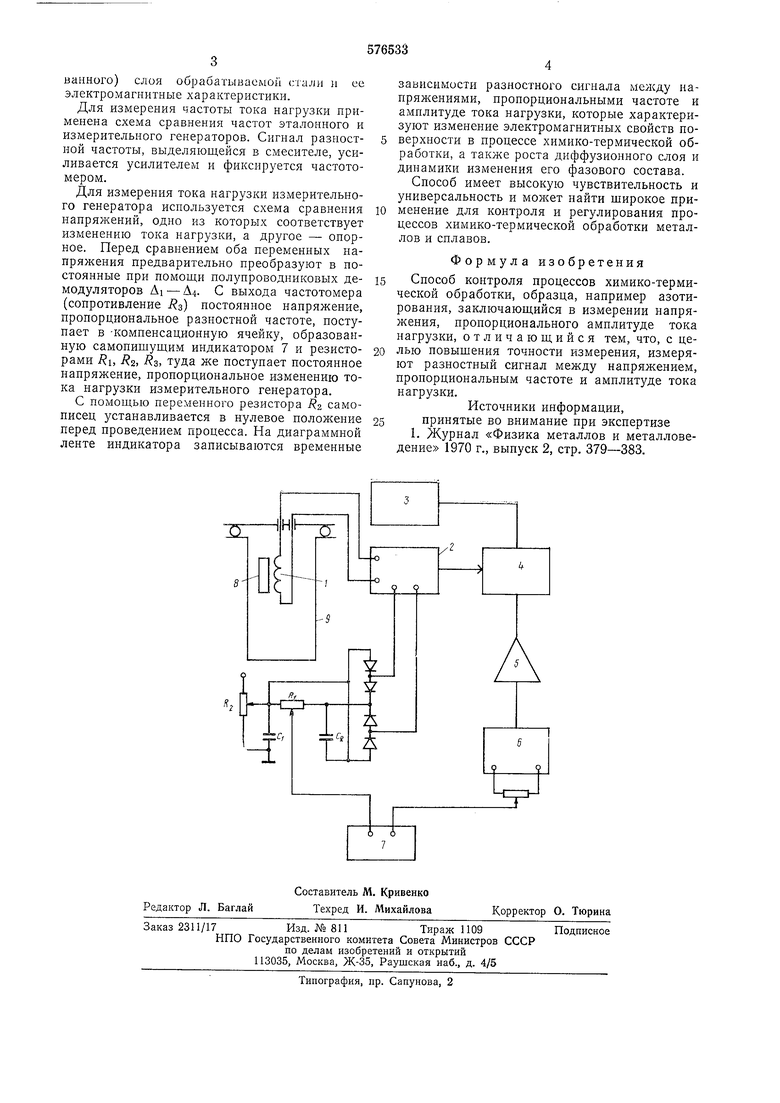

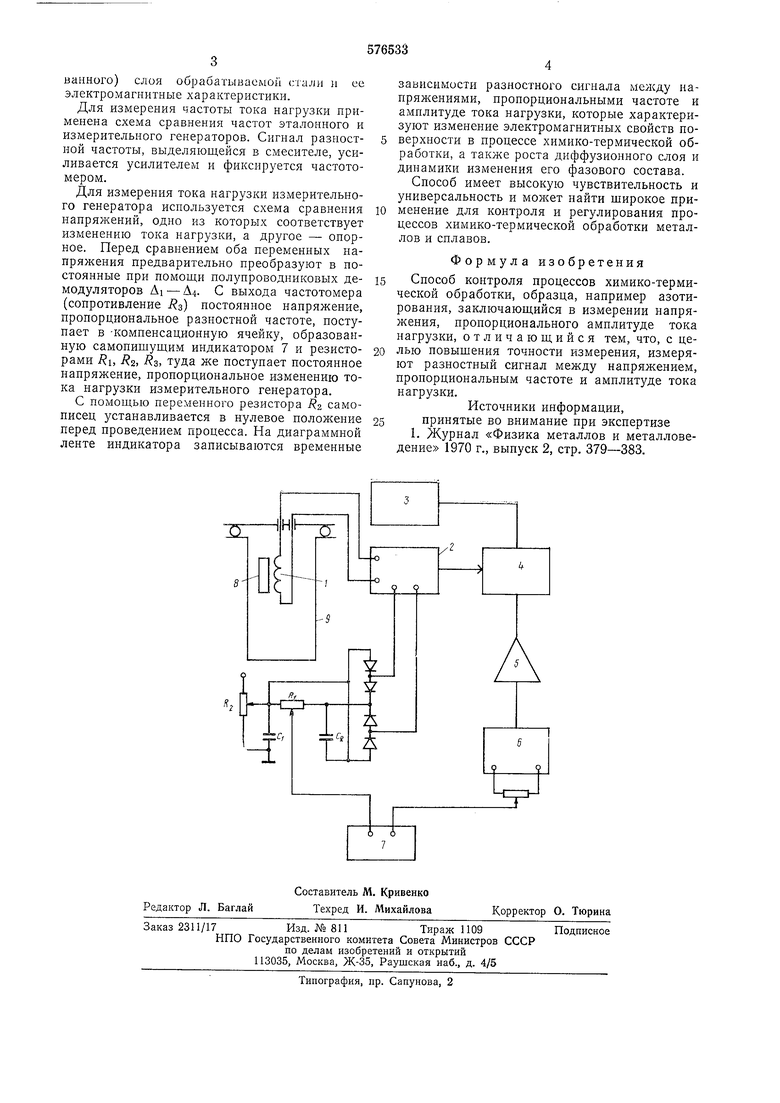

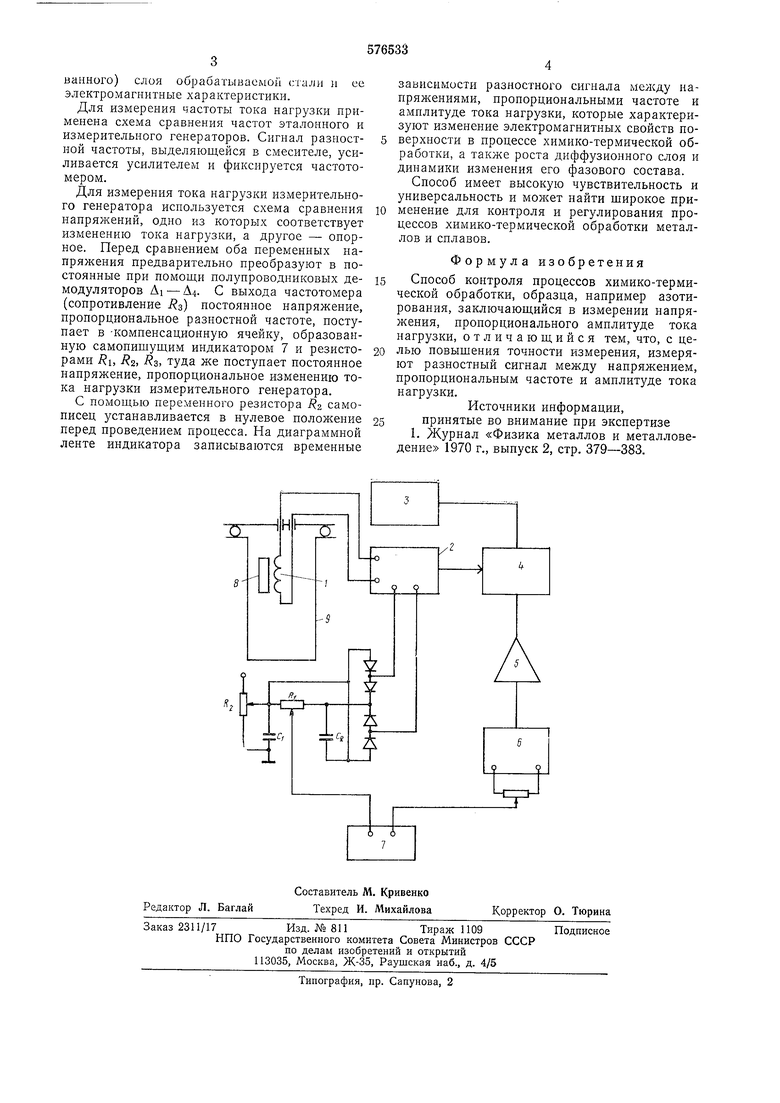

На черт, показано предлагаемое устройство, которое состоит из датчика 1, измерительного генератора 2, эталонного генератора 3, смесителя 4, усилителя 5, частотомера 6, индикатора 7, образца 8, герметичного муфеля 9.

Устройство работает следующим образом. Обезжиренный образец полмещается в индуктивный проходной датчик, который прикреплен к крышке герметичного муфеля и находится в зоне рабочей печи.

В процессе химико-термической обработки изменяется структура диффузного (азотиро

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения глубины закаленного слоя стальных деталей | 1985 |

|

SU1346687A1 |

| УСТАНОВКА ДЛЯ КАТАЛИТИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ | 2006 |

|

RU2310802C1 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ АЛЮМИНИЕМ | 2009 |

|

RU2431696C2 |

| Способ определения эффективной толщины диффузионного слоя | 2015 |

|

RU2607297C1 |

| СПОСОБ УСКОРЕННОЙ ЦЕМЕНТАЦИИ СТАЛЬНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2355816C2 |

| Способ двухступенчатого газового азотирования деталей из конструкционных сталей | 1987 |

|

SU1721119A1 |

| СПОСОБ КОМБИНИРОВАННОГО ПЛАЗМЕННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2017 |

|

RU2671026C1 |

Авторы

Даты

1977-10-15—Публикация

1976-03-23—Подача