Изобретение относится к способам определения глубины закалки стальных деталей и может быть использовано в машиностроении, например, для контроля глубины закалки шеек и кулачков валов, шестерен и т.д.

Целью изобретения является повышение эффективности и достоверности контроля готовых деталей при массовом производстве.

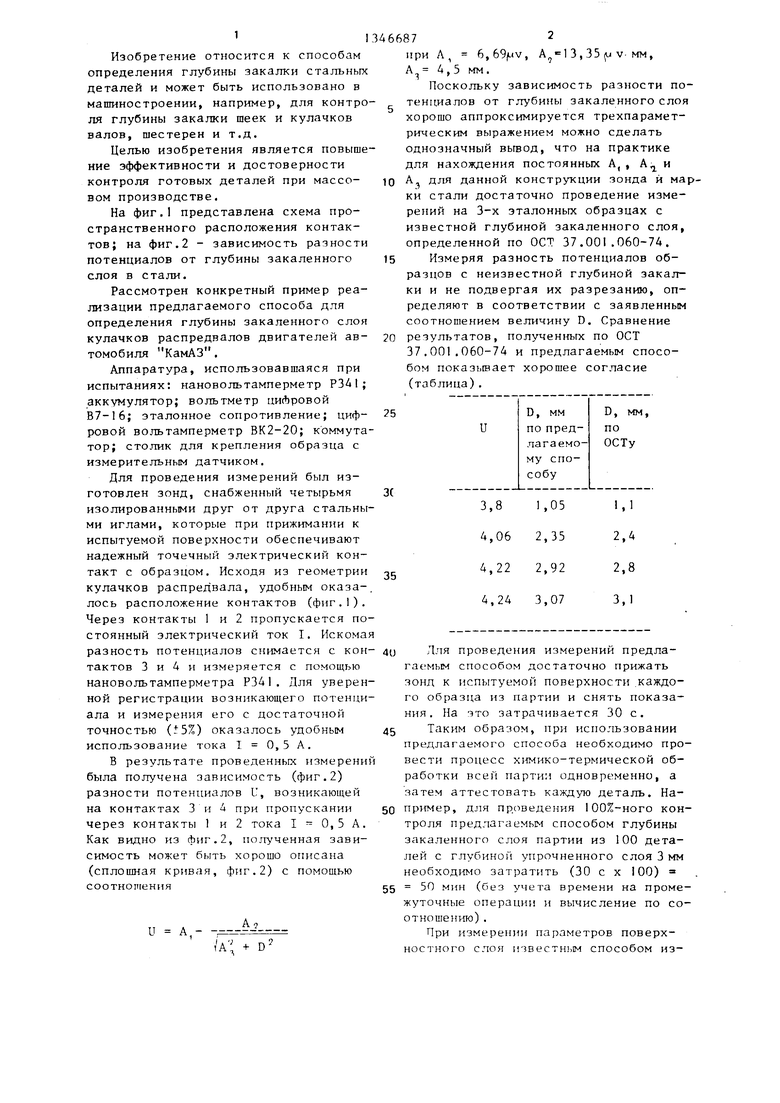

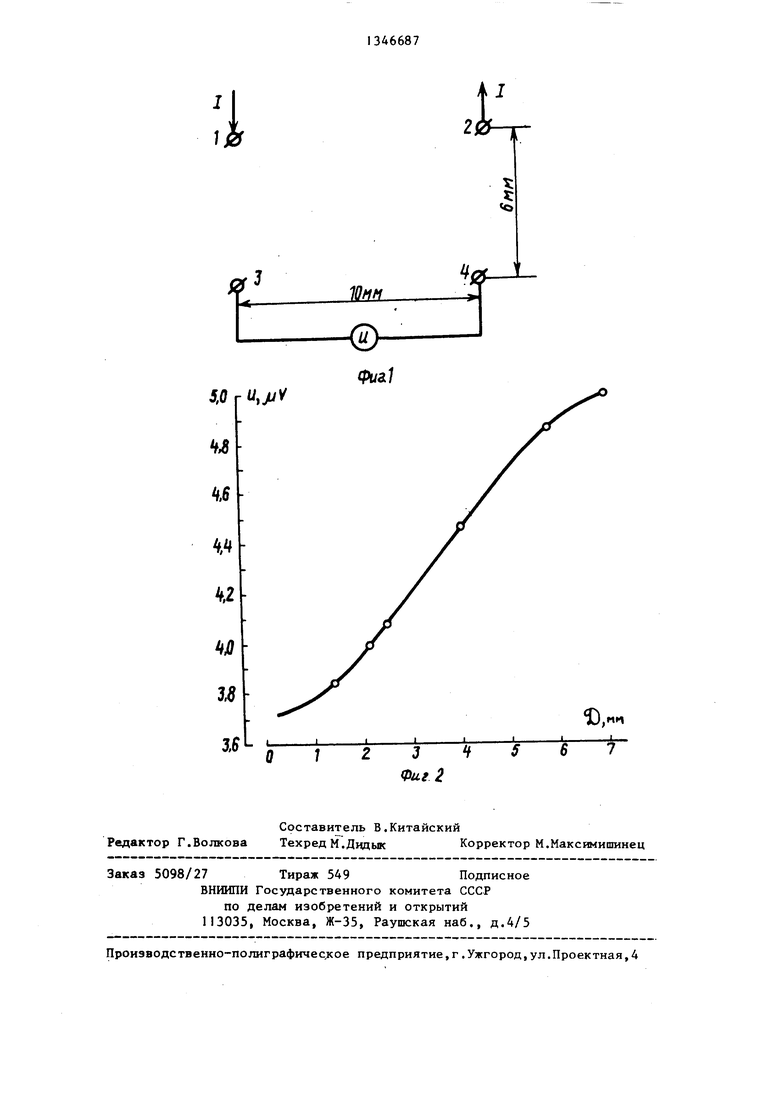

На фиг.1 представлена схема пространственного расположения контактов; на фиг.2 - зависимость разности потенциалов от глубины закаленного слоя в стали.

Рассмотрен конкретный пример реализации предлагаемого способа для определения глубины закаленного слоя кулачков распредвалов двигателей автомобиля КамАЗ.

Аппаратура, использовавшаяся при испытаниях: нановольтамперметр РЗД1; аккумулятор; вольтметр циЛровой В7-16; эталонное сопротивление; цифровой вольтамперметр ВК2-20; коммутатор; столик для крепления образца с измерительным датчиком.

Для проведения измерений был изготовлен зонд, снабженный четырьмя изолированными друг от друга стальнь ми иглами, которые при прижимании к испытуемой поверхности обеспечивают надежный точечный электрический контакт с образцом. Исходя из геометрии кулачков распредвала, удобным оказалось расположение контактов (фиг.1). Через контакты 1 и 2 пропускается постоянный электрический ток I. Искома разность потенциалов снимается с кон тактов 3 и 4 и измеряется с помощью нановояьтамперметра Р341. Для уверенной регистрации возникающего потенциала и измерения его с достаточной точностью (t5%) оказалось удобным использование тока I 0,5 А.

В результате проведенных измерени была получена зависимость (фиг.2) разности потенциалов С, возникающей на контактах 3 и 4 при пропускании через контакты 1 и 2 тока I 0,5 А. Как видно из фиг.2, полученная зависимость может быть хорошо описана (сплошная кривая, фиг.2) с помощью соотношения

и А А.

/А + D

5

0

при А 6,69ji.v, 3, 35 (U V-мм, А 4,5 мм.

Поскольку зависимость разности потенциалов от глубины закаленного слоя хорошо аппроксимируется трехпарамет- рическим выражением можно сделать однозначный вьшод, что на практике для нахождения постоянных А А

А и

для данной конструкции зонда и марки стали достаточно проведение измерений на 3-х эталонных образцах с известной глубиной закаленного слоя, определенной по ОСТ 37.001.060-74.

Измеряя разность потенциалов образцов с неизвестной глубиной закалки и не подвергая их разрезанию, определяют в соответствии с заявленным соотношением величину D. Сравнение результатов, полученных по ОСТ 37.001.060-74 и предлагаемым способом показьшает хорошее согласие (таблица).

71ля проведения измерений предлагаемым способом достаточно прижать зонд к испытуемой поверхности .каждого образца из партии и снять показания. На это затрачивается 30 с.

Таким образом, при использовании предлагаемого способа необходимо провести процесс Х1тмико-термической обработки всей партии одновременно, а затем аттестовать каждую деталь. На- пример, для проведения 100%-ного контроля предлагаемым способом глубины закаленного слоя партии из 100 деталей с глубиной упрочненного слоя 3 мм необходш {о затратить (30 с х 100) 50 мин (без учета времени на промежуточные операции и вычисление по со- отношетто) .

При измерении параметров поверхностного слоя известн1)1М способом из

31

меряют разностный сигнал между напряжением, пропорциональным частоте и амплитуде тока нагрузки. Для этого каждый образец сначала обезжиривают, а затем помещают в индуктивный проходной датчик, который прикреплен к крышке герметичного муфеля и находится в рабочей зоне печи. С помощью соответствуюшей измерительной схемы перед началом процесса химико-термической обработки поступающие от датчика сигналы компенсируются. В ходе процесса химико-термической обработки вследствие изменений электро- магнитньгх свойств поверхности, роста диффузионного слоя и динамики изменения его фазового состава происходит раскомпенсация измерительной схемы и временные зависимости разностного сигнала между напряжениями, пропорциональными частоте и амплитуде тока нагрузки, записываются на диаграммной ленте индикатора.

Недостатком известного способа является то, что контроль упрочненного слоя каждого образца может быть осуществлен только в процессе химико- термической обработки, которая занимает время от 2 до 8 ч. Вследствие . этого применение известного способа для 100%-ного контроля глубина упрочненного слоя деталей с условиях массового производства практически невозможно по следующим причинам.

В случае, когда измеряемый известным способом образец помещается в рабочую печь вместе с партией деталей, подвергаемых химико-термической обработке, в качестве свидетеля результаты измерений не будут достоверными из-за существующего в печи градиента температуры или разницы в химсоставе деталей, что приводит к различным скоростям процесса химико-термической обработки.

В случае применения известного способа для 100%-ного контроля глубины упрочненного слоя деталей, под46687

вергнутых химико-термической обработке, возникает необходимость проводить эту обработку (в течение 2-8 ч) либо отдельно для каждой детали, используя ее в кач,естве испытуемого образца, и тогда время измерения определяется, временем процесса химико-термической обработки, уменьщенным на Q количество деталей в партии, что совершенно не реально при массовом производстве .

Предлагаемый способ позволяет осуществлять 100%-ный неразрушающий

g контроль глубины закаленного слоя деталей, прошедших окончательную обработку, и обеспечивает его достоверность .

20

Формула изобретения

Способ определения глубины закаленного слоя стальных деталей, включающий измерение электрофизических

параметров поверхности и анализ результатов измерения в сопоставлении с известными параметрами эталонного образца, о тлича ющийс я тем, что, с целью повышения эффективности и достоверности контроля готовых деталей при массовом производстве, в качестве электрофизического параметра поверхности измеряют разность потенциалов между двумя точками этой поверхности при пропускании через нее электрического тока и определяют глубину закаленного слоя D из соотношения

П А,.

°

где и (|Mv) - измеренная разность потенциалов ; А, Cuv),

мм) и А(мм)

- постоянные для данной марки стали и силы пропускаемого тока коэффициенты, определяемые по эталонным образцам с известной глубиной закалки.

S.

ft.6

.t V,2

JO 3.5

3.

Редактор Г.Волкова

Составитель В.Китайский

Техред М.ДвдькКорректор М.Максимишинец

Заказ 5098/27 Тираж 549Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

0-ГX

t

«о

IQnn

V

L

Фиг1

,

«n

2J f

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ УДАРНОЙ ВЯЗКОСТИ ДИФФУЗИОННОГО СЛОЯ | 1997 |

|

RU2119164C1 |

| СПОСОБ АЗОТИРОВАНИЯ ЗАГОТОВОК ИЗ СТАЛЕЙ | 2022 |

|

RU2801624C1 |

| Способ оценки ударной вязкости изделий из закаленной на бейнит конструкционной стали | 2022 |

|

RU2795997C1 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

| СПОСОБ ЦЕМЕНТАЦИИ | 1989 |

|

RU2037556C1 |

| Способ определения глубины упрочненного слоя стальных изделий | 1990 |

|

SU1714485A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Способ термической обработки изделий из чугуна | 1988 |

|

SU1668417A1 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ ДИФФУЗИОННОГО СЛОЯ | 1995 |

|

RU2122718C1 |

Изобретение относится к способам определения глубины закалки стальных деталей и может быть использовано в машиностроении, например, для контроля глубины закалки шеек и кулачков валов, шестерен и т.д. Цель изобретения - повышение эффективности и достоверности контроля готовых деталей при массовом производстве. Через участок поверхности закаленной детали пропускают электрический ток и измеряют разность потенциалов между двумя точками зтой поверхности. Затем определяют глубину закаленного слоя D по соотношению D(A,j/A,-U) - А), мм, где U(v) - измеряемая разность потенциалов. А, (juv) , (v х X мм) и AJ(MM) - постоянные для данной марки стали и силы пропускаемого тока коэффициенты, которые определяют заранее по эталонные образцам с тремя различными известными глубинами закаленного слоя, решая систему из трех уравнений в виде заявленного соотношения относительно трех неизвестных - указанных коэффициентов. 2 ил, 1 табл. сл со 4::ib а 00

| Способ контроля процессов химикотермической обработки | 1976 |

|

SU576533A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-10-23—Публикация

1985-10-29—Подача