Область техники

Изобретение относится к способам контроля качества диффузионного слоя на изделиях из металлов и сплавов, подвергнутых поверхностной химико-термической обработке, в частности определению эффективной толщины диффузионного слоя на изделиях из алюминиевых сплавов после термодиффузионного цинкования, и может быть использовано во всех отраслях промышленности, которые занимаются разработкой и осуществлением технологических процессов термодиффузионного цинкования изделий с целью повышения их коррозионной стойкости.

Предшествующий уровень техники

Одним из важных показателей качества диффузионного слоя, полученного при различных видах химико-термической обработки, в том числе и термодиффузионном цинковании, наряду с внешним видом, прочностью сцепления, остаточной водородной хрупкостью, коррозионной стойкостью и защитными свойствами, является общая толщина диффузионного слоя.

При контроле химико-термической обработки чаще всего принимают во внимание эффективную толщину диффузионного слоя, которая составляет часть общей толщины диффузионного слоя и определяется кратчайшим расстоянием от поверхности насыщения до мерного участка, характеризуемого установленным предельным номинальным значением базового параметра [ГОСТ 20495-75 «Упрочнение металлических деталей поверхностной химико-термической обработкой. Характеристики и свойства диффузионного слоя. Термины и определения»]. В качестве базового параметра может выбираться концентрация определенного компонента химического состава, свойство или структурный признак.

Однако многочисленные исследования показали, что особенности структурного и физико-химического состояния диффузионных слоев, сформированных при термодиффузионном цинковании алюминиевых сплавов, не позволяют использовать обязательные (стандартные) методы измерения толщин диффузионных слоев при помощи, например, магнитных толщиномеров или достаточно трудоемки в реализации при арбитражном металлографическом методе. При этом даже металлографическим методом не удается надежно зафиксировать эффективную толщину диффузионного слоя.

Известен метод измерения микротвердости изделий и образцов из металлов, сплавов, минералов, стекол, пластмасс, полупроводников, керамики, тонких листов, фольги, пленок, гальванических, диффузионных, химически осажденных и электроосажденных покрытий вдавливанием алмазных наконечников [ГОСТ 9450-76 «Измерение микротвердости вдавливанием алмазных наконечников»]. Данный метод позволяет измерять толщину покрытия, а также толщину диффузионных слоев по изменению (перепаду) значений микротвердости, измеренных по толщине покрытий и диффузионных слоев с выходом на сердцевину материала.

Недостатком данного метода является высокая трудоемкость при его реализации, наличие многочисленного специального оборудования для приготовления качественных микрошлифов, а также сложность определения общей толщины диффузионного слоя, а эффективной толщины диффузионного слоя в особенности, в связи с незначительной их толщиной и практически одинаковой микротвердостью диффузионного слоя и алюминиевого сплава.

Известен магнитный метод определения толщины покрытий и диффузионных слоев при помощи магнитных толщиномеров, основанный на использовании комбинации импульсного индукционного вихретокового параметрического и фазового цифровых методов. Данный метод широко используется и рекомендован действующим стандартом в качестве основного при определении толщины цинкового покрытия на стальных, чугунных и медных изделиях [ГОСТ 9.316-2006 «Покрытия термодиффузионные цинковые. Общие требования и методы контроля»]. Метод основан на фиксации интерметаллидных фаз, формирующихся как в поверхностных слоях основного металла, так и внутри его структуры, образуя четкую металлографическую границу присутствия фаз, по которой можно установить признак нижней границы наличия цинка в структуре основного металла, а значит, и толщину цинкового покрытия.

Недостатком данного метода является невозможность его использования не только для измерения эффективной толщины диффузионного слоя, но и общей толщины диффузионного слоя после термодиффузионного цинкования на изделиях из алюминиевых сплавов, что можно объяснить особенностью фазово-структурного состава непосредственно диффузионного слоя, а также композиции «диффузионный слой-сердцевина». Данный метод может быть использован только для определения общей толщины диффузионного слоя после термодиффузионного цинкования и только на стальных, чугунных и медных изделиях.

Известен металлографический метод определения толщины цинковых покрытий [ГОСТ Р. 9.316-2006 «Покрытия термодиффузионные цинковые. Общие требования и методы контроля»]. Данный метод основан на измерении толщины покрытия на поперечных протравленных микрошлифах с помощью металлографического микроскопа по различию фазово-структурного состояния покрытия и основного металла.

Недостатком данного метода является высокая его трудоемкость и себестоимость за счет необходимости изготовления качественных микрошлифов, использование специального металлообрабатывающего оборудования, химических реактивов, шлифовальных материалов и оптических приборов. Недостатком данного метода (применительно к алюминиевым сплавам) можно также отнести интенсивное окисление протравленной поверхности микрошлифов, что значительно усложняет проведение идентификации различий непосредственно в структуре диффузионного слоя, а также сердцевины. Все это приводит к необходимости оперативного определения, как общей толщины диффузионного слоя, так и его эффективной толщины непосредственно сразу после травления микрошлифов.

Известен способ определения толщин многослойных покрытий [А.С. №102941, В.П. Борзов, Е.В. Ильина] на изделиях посредством спектроскопа, при реализации которого производят последовательное возбуждение спектра кроющих слоев, сравнивают интенсивность спектральной линии элемента требуемого слоя с интенсивностью спектральной линии основы или подслоя и по градуировочной кривой определяют толщину слоя покрытия.

Недостатком данного способа является возможность его использования только для определения всей толщины покрытия или общей толщины диффузионного слоя, так как данный метод основан на полном прожиге электрическим разрядом всей толщины покрытия до сердцевины материала. При этом данный метод не позволяет определять распределение диффундирующего элемента по толщине диффузионного слоя, а значит, и его эффективную толщину, т.е. кратчайшее расстояние от поверхности насыщения до глубины с заданным содержанием диффундирующего элемента.

Наиболее близким к предлагаемому является способ определения толщины диффузионного (модифицированного) слоя на стальных изделиях после химико-термической обработки по содержанию диффундирующего элемента в диффузионном слое путем измерения интенсивности спектральной линии при возбуждении плазменного разряда и последующего использования отношения между измеряемой интенсивностью излучения и концентрацией диффундирующего элемента, например углерода [Патентная заявка Японии №JPH 11352061 от 24.12.1999].

Недостатком данного известного способа является невозможность точного определения распределения требуемого диффундирующего элемента по толщине диффузионного слоя, а значит, и определения эффективной толщины диффузионного слоя.

Раскрытие изобретения

Задачей предлагаемого изобретения является разработка способа определения эффективной толщины диффузионного слоя на изделиях из алюминиевых сплавов после термодиффузионного цинкования.

Техническим результатом изобретения является то, что в результате применения предложенного метода имеется реальная возможность повышения точности определения эффективной толщины диффузионного слоя на изделиях из алюминиевых сплавов после термодиффузионного цинкования в результате возможности фиксирования практически непрерывной зависимости распределения диффундирующего элемента по толщине диффузионного слоя.

Указанный технический результат достигается применением метода определения эффективной толщины диффузионного слоя на изделиях из алюминиевых сплавов после термодиффузионного цинкования, включающим выполнение под заданным углом к поверхности насыщения плоского среза диффузионного слоя, измерение расстояния между поверхностью насыщения и местами воздействия плазменного разряда на поверхность плоского среза диффузионного слоя, использование измеренных расстояний для получения распределения значений содержания диффундирующего элемента по толщине диффузионного слоя и по полученным значениям распределения содержания диффундирующего элемента по толщине диффузионного слоя, последующее определение эффективной толщины диффузионного слоя.

Плоский срез диффузионного слоя можно выполнять под углом менее 10 угловых минут к поверхности насыщения.

Плазменные разряды можно возбуждать с одинаковым временем экспозиции, выжигающими кратер заданной глубины.

Плазменные разряды можно возбуждать с одинаковым временем экспозиции, обеспечивающим прожигание диффузионного слоя.

Выполнение на изделиях или образцах-свидетелях под заданным углом к поверхности насыщения диффузионного слоя плоского среза позволяет фиксировать содержание диффундирующего элемента практически на любом расстоянии от поверхности насыщения в глубину слоя, в связи с имеющейся возможностью изменения шага сканирования при обыскривании поверхности плоского среза. Поэтому возможно с высокой точностью определять концентрацию диффундирующего элемента практически на любом расстоянии от поверхности насыщения, а значит, зная требования к эффективной толщине диффузионного слоя, надежно контролировать данный параметр по полученным значениям распределения содержания диффундирующего элемента по толщине диффузионного слоя.

При реализации предложенного способа повышается точность определения эффективной толщины диффузионного слоя на изделиях из алюминиевых сплавов после термодиффузионного цинкования за счет возможности определения содержания диффундирующего элемента на поверхности плоского среза диффузионного слоя и получения практически непрерывной зависимости распределения диффундирующего элемента по толщине диффузионного слоя.

Следует отметить, что предложенный способ может быть использован не только для определения эффективной и общей толщины диффузионного слоя на изделиях из алюминиевых сплавов после термодиффузионного цинкования, но и для определения данных характеристик на образцах из любых марок сталей и сплавов при любых видах химико-термической обработки.

Краткое описание чертежей

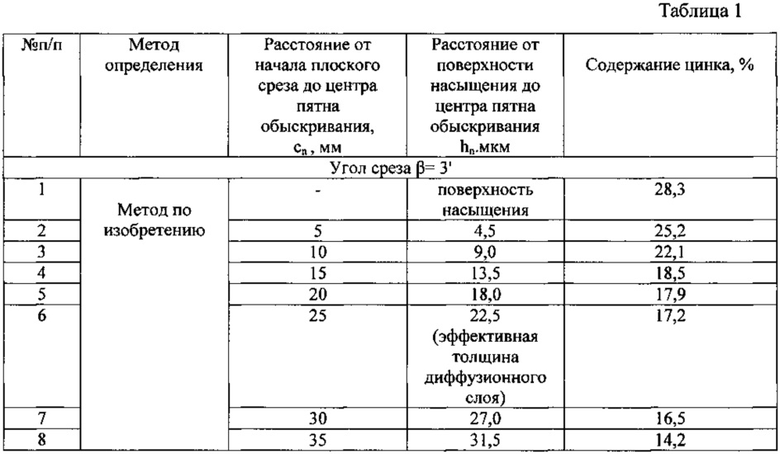

На фиг. 1 представлен вид образца-свидетеля из алюминиевого сплава с плоским срезом после химико-спектрального анализа.

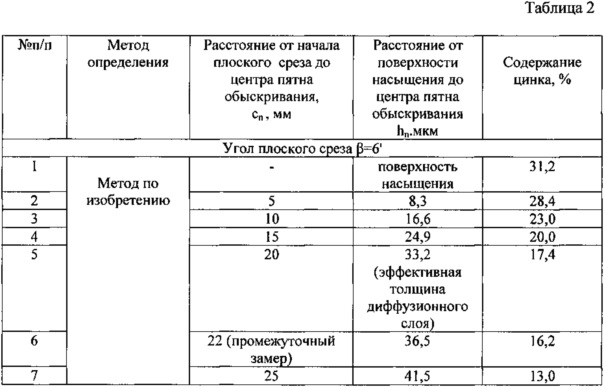

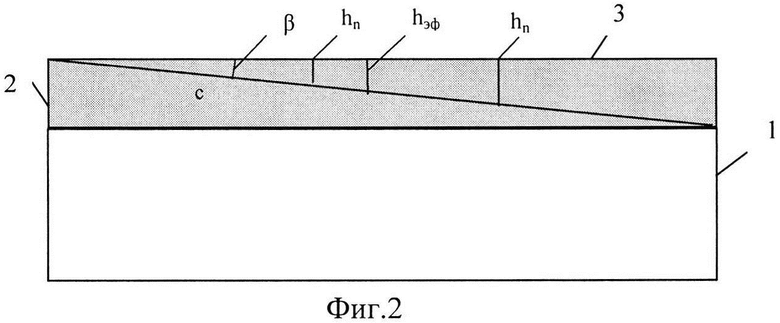

На фиг. 2 показан метод определения эффективной толщины диффузионного слоя на образце-свидетеле с плоским срезом из алюминиевого сплава после термодиффузионного цинкования:

1 - сердцевина образца-свидетеля; 2 - общая толщина диффузионного слоя; 3 - поверхность насыщения; c - поверхность плоского среза; β - угол наклона после среза; hэф. - эффективная толщина диффузионного слоя; hn - расстояние от поверхности насыщения до центра пятна обыскривания на плоском срезе.

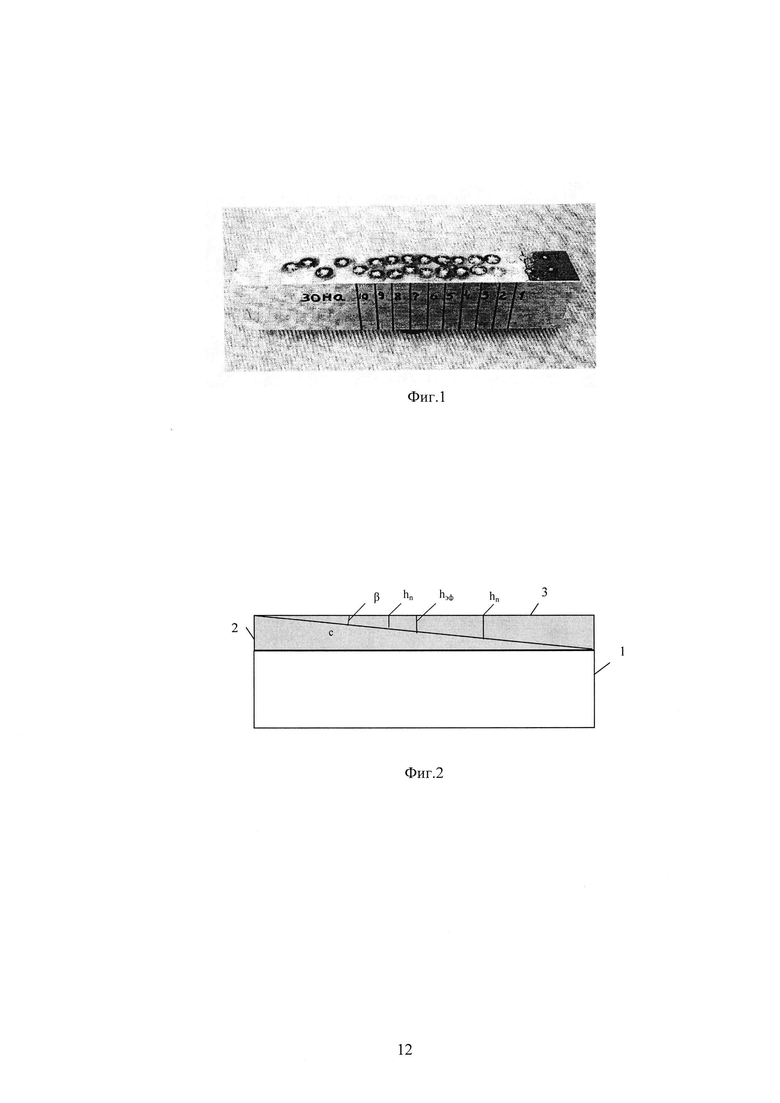

На фиг. 3 приведен график распределения содержания цинка по толщине диффузионного слоя на образце из алюминиевого сплава при времени термодиффузионного цинкования 60 минут. Показано определение эффективной толщины диффузионного слоя по номинальному значению базового параметра.

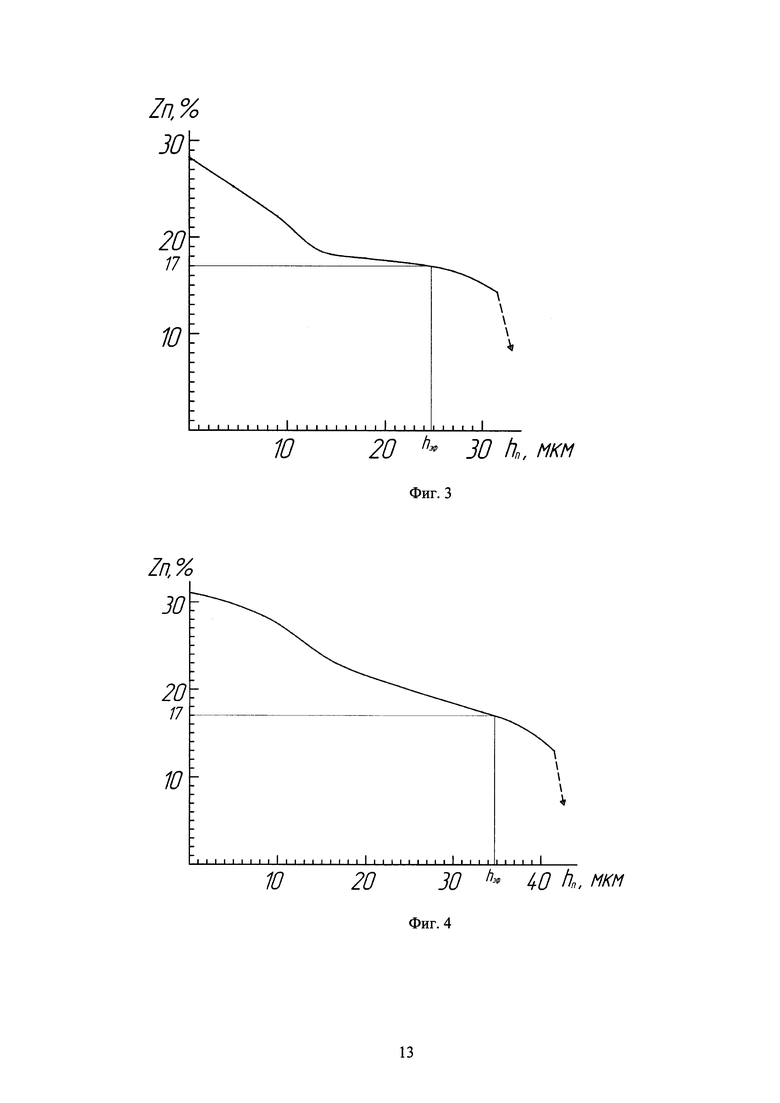

На фиг. 4 приведен трафик распределения содержания цинка по толщине диффузионного слоя на образце из алюминиевого сплава при времени термодиффузионного цинкования 90 минут. Показано определение эффективной толщины диффузионного слоя по номинальному значению базового параметра.

Варианты осуществления изобретения

Исследования проводились на призматических образцах-свидетелях, размером 20×20×50 мм из алюминиевого сплава АМг6, изготовленных на плоскошлифовальном станке с ЧПУ с вертикальной подачей шлифовальной головки 0,001 мм (1 мкм). Образцы-свидетели подвергались термодиффузионному цинкованию. Для получения различной общей толщины диффузионных слоев время цинкования составляло 60-90 мин.

Плоский срез на диффузионном слое образцов-свидетелей подготавливался на 5-ти координатном фрезерном центре с точностью установки угла наклона стола 0,0045 град. (16 сек.). Угол среза назначался из условия выхода на поверхность всех фазово-структурных зон диффузионного слоя с учетом его общей толщины.

Определение содержания в диффузионном слое цинка на поверхности плоского среза проводилось химико-спектральным методом на спектрометре ДФС-500.

Ниже приведены примеры определения эффективной толщины диффузионного слоя после выполнения термодиффузионного цинкования с различными режимами и с выполнением плоского среза под различными углами.

1. Температура цинкования 420-430°C

Время цинкования 60 мин

Общая толщина диффузионного слоя 45 мкм (определена металлографическим методом)

Угол плоского среза диффузионного слоя β-3' (sin 3'=0.0009)

Диаметр пятна обыскривания 3 мм

Шаг обыскривания (расстояние между центрами пятен обыскривания) 5 мм

Глубина прожига при проработке разрядом поверхности плоского среза 2-3 мкм

Время экспозиции 7 сек

2. Температура цинкования 420-430°C

Время цинкования 90 мин

Общая толщина диффузионного слоя 83 мкм (определена металлографическим методом)

Угол плоского среза диффузионного слоя β-6' (sin 6'=0.00166)

Диаметр пятна обыскривания 3 мм

Шаг обыскривания (расстояние между центрами пятен обыскривания) 5 мм

Глубина прожига при проработке разрядом поверхности плоского среза 2-3 мкм

Время экспозиции 7 сек

Экспериментально установлено, что независимо от агрессивной среды, при эксплуатации изделий из алюминиевых сплавов системы Al-Mg содержание в диффузионном слое цинка после термодиффузионного цинкования должно быть не менее 17%. При этом эффективная глубина диффузионного слоя определяется реальными условиями эксплуатации конкретных изделий. Так, например, для центрального блока опреснительной установки, изготовленного из алюминиевого сплава АМг6, эффективная толщина диффузионного слоя после термодиффузионного цинкования должна быть не менее 30 мкм.

Образец-свидетель поверхностью плоского среза устанавливается на предметный столик спектрометра ДФС-500. На мерных участках плоского среза химико-спектральным методом производится определение содержания цинка.

Приведем пример определения эффективной толщины диффузионного слоя на образцах-свидетелях из алюминиевого сплава АМг6 после термодиффузионного цинкования по результатам определения химико-спектральным методом на поверхности плоского среза процентного содержания цинка в диффузионном слое на различном расстоянии от поверхности насыщения (см. таблицу 1).

Расчет расстояния от поверхности насыщения диффузионного слоя до центра пятна обыскривания на плоском срезе производится по формуле: hn.=c⋅sinβ, где hn. - кратчайшее расстояние от поверхности насыщения до пятна обыскривания на плоском срезе; c - расстояние от начала плоского среза до мерного участка (центр пятна обыскривания); β - угол плоского среза.

№ п/п таблицы 1

2. 5×0,0009=0,0045 мм (4,5 мкм)

3. 10×0,0009=0,009 мм (9,0 мкм)

4. 15×0,0009=0,0135 мм (13,5 мкм)

5. 20×0,0009=0,018 мм (18 мкм)

6. 25×0,0009=0,0225 мм (22,5 мкм)

7. 30×0,0009=0,027 мм (27 мкм)

8. 35×0,0009=0,0315 мм (31,5 мкм)

Таким образом, согласно требованиям по минимальному содержанию цинка в диффузионном слое (17%) эффективная толщина диффузионного слоя, в данном случае, составляет 22,5 мкм.

В таблице 2 приведено распределение содержания цинка по толщине диффузионного слоя на образце-свидетеле из алюминиевого сплава после термодиффузионного цинкования (время термодиффузионного цинкования 90 мин, общая толщина диффузионного слоя 83 мкм).

На графиках 1 и 2 приведено распределение содержания цинка по толщине диффузионного слоя на образцах из алюминиевого сплава при времени термодиффузионного цинкования 60 и 90 минут соответственно. Показано определение эффективной толщины диффузионного слоя по номинальному значению базового параметра.

Таким образом, использование заявляемого способа определения эффективной толщины диффузионного слоя на изделиях из алюминиевых сплавов после термодиффузионного цинкования, включающего выполнение под заданным углом к поверхности насыщения плоского среза диффузионного слоя, измерение расстояний между поверхностью насыщения и местами воздействия плазменного разряда на поверхность плоского среза диффузионного слоя, использование измеренных расстояний для получения распределения значений содержания диффундирующего элемента в диффузионном слое, позволяет фиксировать содержание диффундирующего элемента на любом расстоянии от поверхности насыщения в глубину слоя, получая практически непрерывную зависимость распределения диффундирующего элемента по толщине диффузионного слоя, а значит, по полученным значениям распределения содержания диффундирующего элемента по толщине диффузионного слоя, надежно контролировать эффективную толщину диффузионного слоя.

При реализации предложенного метода повышается точность определения эффективной толщины диффузионного слоя на изделиях из алюминиевых сплавов после термодиффузионного цинкования за счет возможности определения содержания диффундирующего элемента на поверхности плоского среза диффузионного слоя и получения практически непрерывной зависимости распределения диффундирующего элемента по толщине диффузионного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Порошковая смесь для термодиффузионного цинкования изделий из титановых сплавов, способ термодиффузионного цинкования изделий из титановых сплавов | 2017 |

|

RU2651087C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2559386C1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2221898C2 |

| Способ термодиффузионного цинкования крепежных деталей из сталей бейнитного класса с одновременным повышением их хладостойкости | 2015 |

|

RU2607505C1 |

Изобретение относится к способу определения эффективной толщины диффузионного слоя на металлическом изделии. Осуществляют воздействие плазменного разряда заданной продолжительности на поверхность диффузионного слоя изделия, при этом проводят измерение интенсивности спектральной линии для определения содержания диффундирующего элемента и анализ распределения значений содержания этого компонента в диффузионном слое. Перед упомянутым воздействием плазменного разряда выполняют плоский срез диффузионного слоя изделия под заданным углом к поверхности насыщения, а после указанного воздействия плазменного разряда измеряют расстояние между поверхностью насыщения и местами воздействия плазменного разряда на поверхность плоского среза диффузионного слоя изделия. Измеренное расстояние используют для получения распределения значений содержания диффундирующего элемента по толщине диффузионного слоя. В результате проведения анализа распределения значений содержания диффундирующего элемента в диффузионном слое в зависимости от требуемого значения концентрации диффундирующего элемента в диффузионном слое по полученным значениям распределения содержания диффундирующего элемента по толщине диффузионного слоя определяют эффективную толщину диффузионного слоя. В частных случаях осуществления изобретения плоский срез диффузионного слоя выполняют под углом менее 10 угловых минут к поверхности насыщения. Упомянутые плазменные разряды возбуждают с одинаковым временем экспозиции для выжигания кратеров заданной глубины. Упомянутые плазменные разряды возбуждают для прожигания диффузионного слоя. Обеспечивается увеличение точности определения эффективной толщины диффузионного слоя на металлических изделиях после термодиффузионного цинкования в результате возможности фиксирования непрерывной зависимости распределения диффундирующего элемента по толщине диффузионного слоя. 3 з.п. ф-лы, 4 ил., 2 табл.

1. Способ определения эффективной толщины диффузионного слоя на металлическом изделии, включающий воздействие плазменного разряда заданной продолжительности на поверхность диффузионного слоя изделия, при этом осуществляют измерение интенсивности спектральной линии для определения содержания диффундирующего элемента и анализ распределения значений содержания этого элемента в диффузионном слое, отличающийся тем, что перед упомянутым воздействием плазменного разряда выполняют плоский срез диффузионного слоя изделия под заданным углом к поверхности насыщения, а после указанного воздействия плазменного разряда измеряют расстояние между поверхностью насыщения и местами воздействия плазменного разряда на поверхность плоского среза диффузионного слоя изделия, измеренное расстояние используют для получения распределения значений содержания диффундирующего элемента по толщине диффузионного слоя, а в результате проведения анализа распределения значений содержания диффундирующего элемента в диффузионном слое в зависимости от требуемого значения концентрации диффундирующего элемента в диффузионном слое по полученным значениям распределения содержания диффундирующего элемента по толщине диффузионного слоя определяют эффективную толщину диффузионного слоя.

2. Способ по п.1, отличающийся тем, что плоский срез диффузионного слоя выполняют под углом менее 10 угловых минут к поверхности насыщения.

3. Способ по п.1, отличающийся тем, что упомянутые плазменные разряды возбуждают с одинаковым временем экспозиции для выжигания кратеров заданной глубины.

4. Способ по п.1, отличающийся тем, что упомянутые плазменные разряды возбуждают для прожигания диффузионного слоя.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ определения толщин многослойных покрытий | 1953 |

|

SU102941A1 |

| RU 94019480 A1, 10.06.1996 | |||

| US 6331890 B1, 18.12.2001 | |||

| US 5851842 A1, 22.12.1998. | |||

Авторы

Даты

2017-01-10—Публикация

2015-07-15—Подача