Изобретение относится к поточному способу изготовления пружинного планочного профиля для реечной решетки с признаками ограничительной части пункта 1 формулы изобретения.

В ЕР 2 865 296 А1 показаны различные формы пружинного планочного профиля, который содержит центральный стержень из армированной волокном пластмассы, в частности, армированной стекловолокном пластмассы, и термопластичный окружающий слой в качестве оболочки. Преимущество такого пружинного полосового профиля по сравнению с обычными используемыми для образования реечной решетки пружинными планками из дерева состоит, прежде всего, в том, что не требуется изгибания планки, так называемой плоской арки. С помощью комбинированного профиля обеспечивается достижение одинаковой несущей способности и остающейся длительное время одинаковой эластичности с прямым профильным участком, который обеспечивает возможность нарезания на любую длину, лучшего обращения и хранения, чем изогнутые пружинные планки. Изготовление такого комбинированного профиля обычно осуществляется так, что сначала изготавливается центральный стержень и промежуточно храниться в рулонах, до разматывания и покрытия в ходе экструзии термопластичным окружающим слоем. Промежуточное хранение требуется, поскольку скорость прохождения в способе пултрузии, с которой изготавливается центральный стержень, в несколько раз меньше скорости разматывания при экструзии. Для разматывания армированного стекловолокном центрального стержня требуются большие силы, и от определенного диаметра поперечного сечения центрального стержня больше вообще невозможно. Также последующее использование находящегося под напряжением смотанного рулона на линии экструзии представляет опасность, а именно, если находящийся под высоким напряжением сгибания центральный стержень сломается. Сплошное поперечное сечение для центрального профиля является обязательно необходимым, поскольку трубчатая структура при намотке надламывается и ломается. Однако, в частности, за счет необходимого промежуточного хранения предварительно изготовленного центрального профильного стержня в рулонах приводит к значительной потере времени и тем самым к экономическим недостаткам при изготовлении пружинной планки.

Из FR 2 715 280 известен такой поточный способ выполнения пружинной планки из комбинированного профиля, с помощью которого предотвращаются связанные с промежуточным хранением недостатки. При этом за первый рабочий ход изготавливается пружинная планка тем, что сначала с помощью известного само по себе способа пултрузии образуется армированный стекловолокном центральный стержень, и непосредственно за этим, на той же производственной линии на него экструдируется термопластичный окружающий слой. Изготовленный полностью на линии пружинный планочный профиль можно в конце производственной линии нарезать на необходимую длину и упаковывать. Недостаток этого поточного способа изготовления пружинного планочного профиля состоит в том, что скорость прохождения за счет процесса пултрузии является очень низкой, т.е. теоретически возможные в последующей экструзии скорости прохождения не могут быть использованы, поскольку требуется определенное время пребывания пропитанного реактивным полимером пучка стекловолокна в инструменте пултрузии, с целью обеспечения достаточного затвердевания. Если затвердевание не достаточно, то последующая экструзия поперечного сечения центрального стержня профиля будет изменяться за счет давления термопластичного расплава, или же структура центрального профиля даже разрушается. Более высокий внос тепла в единицу времени также не может достигаться в известном способе за счет того, что удлиняется нагреваемый инструмент пултрузии, поскольку силы трения в инструменте представляют проблему, не поддающуюся устранению с приемлемыми затратами.

Поэтому задачей данного изобретения является улучшение поточного способа изготовления пружинного планочного профиля для образования реечной решетки, известного из уровня техники, с целью достижения существенно более высокой скорости прохождения в поточном способе и тем самым обеспечения более экономичного изготовления.

Эта задача решена с помощью поточного способа с признаками пункта 1 формулы изобретения.

Существенным для изобретения является то, что больше нет необходимости в ожидании полного затвердевания центрального профиля из термореактивной пластмассы перед выполнением экструзии термопласта, а последующее затвердевание центрального стержня может происходить также после нанесения с помощью экструзии окружающего слоя, а именно, вплоть до времени хранения уже внешне полностью изготовленных и упакованных профильных стержней. Для этого используется тепло реакции, которое возникает, когда применяется подходящая реакционная смесь, которая приводит к экзотермической реакции сшивания при образовании полимера сложного эфира. Кроме того, уже нанесенный термопластичный окружающий слой действует в качестве теплоизоляции, так что возникающее за счет экзотермической реакции в реактивном полимере тепло не отводится в окружение, а способствует изнутри более быстрому полному затвердеванию.

Наряду с применением в качестве пружинного планочного профиля для реечной решетки, применение изготовленного так профиля возможно также для набивки снизу мебели для сиденья, а также для совсем других случаев применения, в которых желательна высокая механическая нагружаемость и закрытая термопластичная наружная оболочка.

Однако для обеспечения такого последующего затвердевания после выхода из производственной установки предварительно необходимо стабилизировать центральный стержень до входа в сопло для экструзии настолько, что возможно нанесение с помощью экструзии окружающего слоя без изменения поперечного сечения центрального стержня профиля, даже когда в нем еще не произошло полное затвердевание.

Для вызывания этого частичного затвердевания в достаточной степени, но при этом достижения одновременно значительно более высокой по сравнению с уровнем техники скорости прохождения, согласно изобретению, предусмотрена подготовка пучка волокна, который подготовлен для образования центрального стержня по меньшей мере с помощью спиральной обмотки подаваемыми сбоку дополнительными волокнами, нитями или элементарными нитями, и удерживания очень близко друг к другу смоченных смолой, проходящих в продольном направлении волокон.

Предпочтительно, в обмотанных волоконных пучках удерживается свободной спиральная зона между обмотками. Обмотка сжимает пучок, так что в не обмотанной зоне оседает больше смолы.

Может быть также предусмотрена обмотка по меньшей мере с двумя противоположными спиральными витками.

Высокая прочность центрального стержня имеется уже тогда, когда лишь в обмотках и в наружных слоях волокон затвердела смола.

За счет обмотки, при затвердевании реактивной смолы на наружной стороне пучка волокон образуется из обмотки волокнистый композитный материал с матрицей из проходящих в продольном направлении волокон основного волоконного пучка и проходящих почти поперек них волокон, в частности, полиамидных волокон. Таким образом, за счет подвода тепла образуется стабильная окружающая структура на наружной стороне центрального стержня, также когда он сначала затвердел лишь в лежащих снаружи зонах поперечного сечения. Частично затвердевший центральный стержень после достижения максимальной температуры является достаточно стабильным для пропускания через экструзионный инструмент, без изменения формы поперечного сечения при нанесении с помощью экструзии окружающего слоя. Это обеспечивает возможность, как указывалось выше, выполнять экструзию при лишь в краевых зонах частично затвердевшего центрального стержня, и сдвига полного затвердевания термореактивного поперечного сечения центрального стержня на время хранения и транспортировки пружинного планочного профиля.

С помощью поточного способа, согласно изобретению, можно достигать скорости прохождения 4 м/мин и больше, в то время как скорость прохождения в обычном способе пултрузии лежит в диапазон от 0,1 до максимально 1,5 м/мин.

Предпочтительно, предусмотрен нагревательный участок, который выполнен настолько длинным, что при заданных геометрических размерах поперечного сечения достигается при скорости прохождения от 3 м/мин до 9 м/мин, которая зависит от диаметра, уже почти полное затвердевание центрального стержня. С помощью изобретения возможно повышение скорости прохождения на 25% и больше, поскольку до входа в экструзию стабильность наружной зоны центрального стержня является достаточной, и полное затвердевание осуществляется с помощью указанных выше процессов последующего затвердевания.

Было установлено, что на основании уже указанной прочности перекрестно соединенных в наружной зоне волокон больше не требуется в каждом случае сплошное поперечное сечение центрального стержня. Поэтому предпочтительно предусмотрено пропускание волоконного пучка для продольных волокон над дорном и образование за счет этого трубчатого, полого в середине центрального стержня. Поскольку тем самым подлежащая затвердеванию толщина слоя по сравнению со сплошным поперечным сечением значительно уменьшается, то может быть дополнительно уменьшено время реакции в центральном стержне.

Наружный контур центрального стержня может быть круглым или многоугольным, однако должен быть осе-симметричным, так что прикладываемые расплавом в головке экструдера силы действуют относительно равномерно на наружный контур центрального стержня.

При применении дорна и образовании трубчатого центрального стержня дополнительно предпочтительно, когда дорн нагревается изнутри. Также за счет этого может быть ускорено затвердевание центрального стержня изнутри наружу, что в свою очередь приводит к возможности увеличения скорости прохождения, поскольку еще можно использовать резервы времени за счет процесса последующего хранения на складе или при транспортировке.

Вместо дорна можно использовать термопластичный сердечник, который за счет своего совместного движения не создает сил трения. Этот сердечник может быть из пластмассы, которая является устойчивой до температуры 200°С. Возможно также отверстие в сердечнике, для чего используется пластмассовая трубка или шланг. Даже вспененный материал можно применять в качестве сердечника.

Предпочтительно, окружающий слой образуется с помощью экструзии, которая является симметричной как относительно горизонтальной, так и вертикальной оси поперечного сечения. За счет этого предотвращаются односторонние скопления материала в поперечном сечении, так что могут предотвращаться деформации пружинного планочного профиля при последующем охлаждении. Это особенно предпочтительно, в частности, относительно возможности осуществления последующего затвердевания после выхода с линии экструзии.

Ниже приводится более подробное пояснение изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

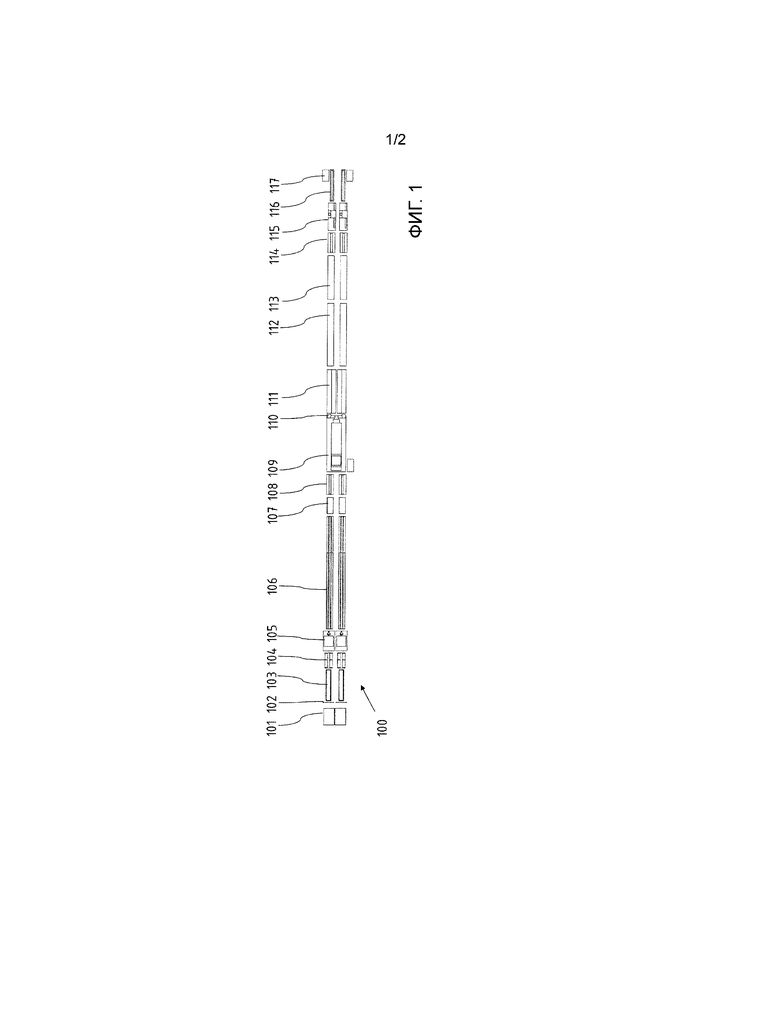

фиг. 1 - производственная установка для выполнения поточного способа, на виде сверху;

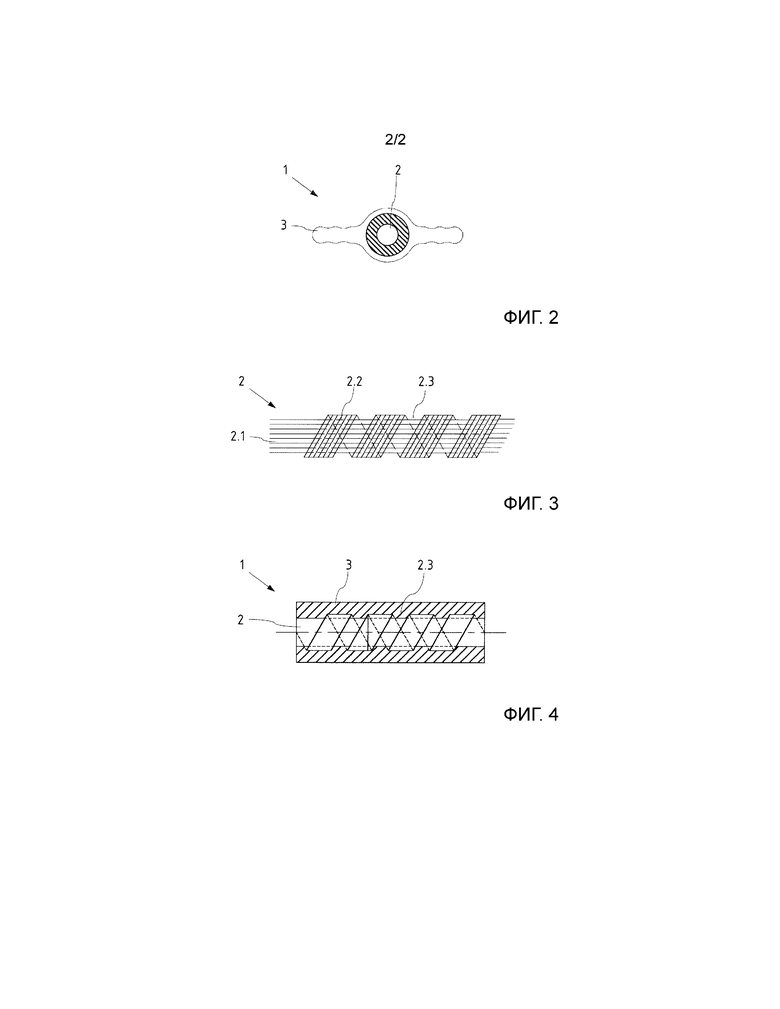

фиг. 2 - поперечное сечение пружинного планочного профиля;

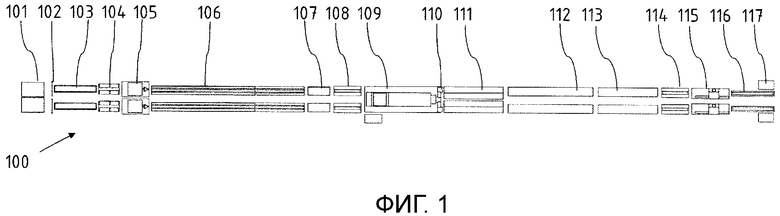

фиг. 3 - центральный стержень перед образованием окружающего слоя; и

фиг. 4 - продольный разрез пружинного планочного профиля.

Ниже приводится описание способа, согласно изобретению, со ссылками на изображенную в виде блок-схемы производственную установку 100, в которой производственное направление проходит слева направо.

Схематично изображенная производственная установка 100 выполнена в примере выполнения в виде двойной производственной установки, т.е. две почти идентичные производственные линии проходят параллельно рядом друг с другом, при этом в показанном примере выполнения большинство компонентов, за исключением экструдера 109, имеются для каждой линии отдельно, т.е. в целом два раза. Общая длина производственной линии от начала до конца составляет в показанном примере 40 м.

В шпулярнике 101 в готовности находится несколько катушек, так что намотанные на них волокна или нити или элементарные нити из множества отдельных волокон могут стягиваться через решетку 102. Отдельные волокна, нити или элементарные нити протягиваются через пропиточную ванну 103, в которой содержится жидкий реактивный полимер. При этом речь идет о полиэфирной смоле, которая содержит в качестве компонента полиол, а также отвердитель, и должна активироваться термически. Если окружающая температура производственной установки 100 повышается не слишком сильно, то смола остается в пропиточной ванне 103 длительное время жидкой.

На промежуточном участке 104 волокна направляются так, что они могут направленно вводиться в обмоточную машину 105. В обмоточной машине 105, как показано на фиг. 3, проходящие в производственном направлении продольные волокна пучка волокон обматываются подаваемыми сбоку поперечными волокнами.

Образуется спиральная обмотка 2.2, которая оставляет лежащие промежуточно зоны 2.3 свободными от обмотки. Подготовленный так, пропитанный реактивным полимером центральный стержень 2 нагревается на нагревательном участке 106, при этом непосредственно при входе на нагревательный участок 106 предусмотрена более низкая температура нагревания, с целью запуска химической реакции, которая приводит к затвердеванию. Можно использовать так называемый преформер для соскребания излишней смолы, которая снова подается в процесс. В дальнейшем прохождении нагревательного участка 106 температура удерживается на более высоком уровне, с целью продолжения начавшейся химической реакции.

Как показано на схеме производственной установки на фиг. 1, нагревательный участок 106 выполнен относительно длинным по сравнению с остальными компонентами производственной установки; при длине 11 м из 45 м производственной установки он занимает тем самым 20% длины, так что одна пятая времени прохождения приходится на нагревательный участок 106. При скорости разматывания 5 м/мин имеется в распоряжении примерно 100 секунд для запуска полиэфирной реакции и ее такого протекания, что вызывается затвердевание близкого к краю наружного слоя.

Затвердевающий волоконный жгут 2 проводится на нагревательном участке 106 максимально без соприкосновения, однако с опорой на некоторые ролики, так что в противоположность пултрузии нет необходимости в больших силах стягивания.

Стягивание отдельных волокон с волоконной решетки через пропиточную ванну 103 и обмоточную машину 105 осуществляется с помощью стягивающего приспособления 108.

Для предотвращения слишком сильного склеивания стягивающего приспособления 108 преждевременно затвердевающим реактивным полимером и/или размягчения пластмассовых частей в стягивающем приспособлении 108, центральный стержень 2 кратковременно и преимущественно поверхностно охлаждается в охлаждающем приспособлении 107. Поскольку продолжающаяся еще внутри реакция затвердевания является экзотермической, и уже произошло затвердевание краевых зон центрального стержня 2, включая его обмотку, то затвердевание, несмотря на поверхностное охлаждение, продолжается внутри.

Наряду с охлаждением для замедления реакции в поверхностной зоне, возможен также обратный путь, когда для поддержки и ускорения затвердевания подается горячий воздух. Затем центральный стержень 2 входит в сопло экструзии, которое смонтировано на двойной угловой головке 110 общего для обеих линий экструдера 109. Затем обычным для экструзии профиля образом пружинный планочный профиль проходит через калибровочный бак 111, с целью формирования наружного контура окружающего слоя 3 экструдера и опоры при затвердевании, а затем в охлаждающем баке 112, 113 настолько, что термопластичный расплав в окружающем слое имеет стабильную форму.

Стягивание снабженного оболочкой пружинного планочного профиля 1 осуществляется с помощью второго стягивающего приспособления 114, с помощью которого внешне готовый, но еще не затвердевший внутри пружинный планочный профиль 1 подается в резательную установку 115. Скорость стягивания во втором стягивающем приспособлении 114 синхронизирована со скоростью в первом стягивающем приспособлении 108.

В резательной установке 115 пружинный планочный профиль разрезается на заданную длину, в частности с помощью движущейся вместе с профилем пилы, с целью образования пружинных планочных стержней, из которых можно создавать реечную решетку для укладки матраца или обивки. Пружинные планочные стержни упаковываются в упаковочном приспособлении 116, а именно так, что они лежат в продольном направлении параллельно рядом друг с другом и друг на друге, однако без вызывания сил изгибания за счет перекрестного или наклонного штабелирования.

За счет этого центральный слой, если он в конце производственной установки 100 еще не полностью затвердел, может затвердевать во время последующего хранения. Однажды запущенная реакция затвердевания является на основании вида применяемой полиэфирной смолы экзотермической и поэтому может без дополнительного ввода тепла снаружи протекать самостоятельно так долго, пока имеются в правильном соотношении компоненты реакции для образования полиэфирной пластмассы.

Предпочтительно, пружинные планочные стержни штабелируются в упаковочном устройстве 116 в картонной коробке 117 или другой закрытой по сторонам и снизу таре. За счет этого сохраняется содержащееся еще в стержнях тепло, что способствует полному затвердеванию центрального стержня на складе.

Таким образом, получается показанный на фиг. 2 в поперечном разрезе пружинный планочный профиль 1 с центральным стержнем 2 и окружающим слоем 3. Центральный стержень 2 предпочтительно выполнен в виде круглой трубы, так что за счет уменьшенной толщины стенки может происходить еще более быстрое затвердевание внутрь. За счет изменения толщины стенки центрального стержня можно устанавливать различные свойства при изгибе, так что могут образовываться жесткие и мягкие пружинные планки. Например, наружный диаметр центрального стержня составляет 10 мм, а толщина стенки составляет 3 мм.

Термопластичный окружающий слой, который состоит, например, из полипропилена, окружает центральный стержень сверху и снизу с равномерной толщиной стенки. Для указанной в качестве примера геометрической формы, толщина термопластичного окружающего слоя составляет примерно 1,5 мм, при этом окружающий слой служит исключительно в качестве защиты от износа, но не имеет существенного влияния на механическую нагружаемость, которая определяется почти полностью размером и поперечным сечением центрального стержня.

По обе стороны профиль окружающего слоя выступает наружу с образованием продолжения. За счет боковых продолжений сверху и снизу образуется широкая поверхность прилегания, на которую может опираться, например, обивка или матрац. Имеется зеркальная симметрия поперечного сечения профиля как относительно горизонтальной оси, так и относительно вертикальной оси. За счет этого во время процесса охлаждения предотвращается одностороннее коробление профиля, поскольку по обе стороны нанесены одинаковые объемы термопластичного расплава, которые в охлаждающем и калибровочном устройствах 111, 112 подвергаются со всех сторон воздействию охлаждающих условий.

Наконец, на фиг. 4 показан продольный разрез готового пружинного планочного профиля 1. Можно видеть, что имеется зубчатое зацепление лежащего снаружи окружающего слоя 3 с центральным профилем 2. Лежащие снаружи в обмотанном центральном стержне 2, как показано на фиг. 3, еще свободные между соответствующими обмоточными жгутами зоны 2.3 заполнены термопластичной пластмассой окружающего слоя 3. За счет этого осуществляется надежное соединение между термопластичным окружающим слоем и центральным стержнем 2, которое, в частности, предотвращает отделение друг от друга обоих компонентов 2, 3 при охлаждении на основании различных характеристик усадки. Экструдированный окружающий слой 3 даже усаживается плотно на стержне. Поэтому получаемые в конце производственной установки 100 профильные стержни имеют также после разрезания точные размеры, хотя процесс затвердевания внутри центрального стержня 2, возможно, еще не закончен. На основании сцепления с геометрическим замыканием окружающего слоя 3 с центральным стержнем 2 предотвращается последующее изменение формы также во время остаточного процесса затвердевания на складе или при транспортировке.

Следует еще отметить, что в поточном способе, согласно изобретению, показанный на фиг. 3, просто обмотанный центральный стержень 2 уже в исходном состоянии без всякой пропитки выполнен настолько твердым, что с ним можно обращаться без дополнительных вспомогательных средств. Он является стабильным относительно потери продольной устойчивости. Небольшая разница в скорости стягивания стягивающих блоков 108 и 104 может без проблем компенсироваться. Дополнительно к этому, на основании стабильности формы, находящийся в процессе затвердевания центральный стержень 2 можно протягивать через очень длинный нагревательный участок 106, так что при входе в головку 110 экструдера по меньшей мере краевые слои центрального стержня 2 затвердели и могут выдерживать давление расплава. При необходимости может быть предусмотрена вторая обмотка, которая проходит перекрестно относительно первой обмотки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПРОФИЛЯ И КОМПОЗИТНЫЙ ПРОФИЛЬ | 2018 |

|

RU2741043C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, ИЗГОТОВЛЕННЫЙ ИЗ СПЛОШНОГО ЛИНЕЙНОГО ПРОФИЛЯ | 2011 |

|

RU2572892C2 |

| ТЕРМОПЛАСТИЧНЫЙ ПРЕПРЕГ, СОДЕРЖАЩИЙ НЕПРЕРЫВНЫЕ И ДЛИННЫЕ ВОЛОКНА | 2011 |

|

RU2573674C2 |

| АРМАТУРА КОМПОЗИТНАЯ | 2011 |

|

RU2482248C2 |

| Устройство и способ изготовления термопластичного препрега | 2023 |

|

RU2831075C1 |

| СБОРНЫЙ КОЖУХ МЕМБРАНЫ, ЭЛЕМЕНТЫ КОЖУХА МЕМБРАНЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2470698C2 |

| ГИБКАЯ СПЛОШНАЯ ЛЕНТА ИЗ КОМПЛЕКСНОЙ НИТИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2477687C2 |

| ФИЛЬТРУЮЩЕЕ СРЕДСТВО ДЛЯ ТАБАЧНОГО ДЫМА, ФИЛЬТРУЮЩИЙ СТЕРЖЕНЬ, СИГАРЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО СРЕДСТВА ДЛЯ ТАБАЧНОГО ДЫМА (ВАРИАНТЫ) | 1994 |

|

RU2127986C1 |

| ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2594016C2 |

| Способ непрерывного изготовления термопластичного армированного пултрузионного профиля | 2020 |

|

RU2742170C1 |

Изобретение относится к поточному способу изготовления пружинного планочного профиля для реечной решетки. Поточный способ изготовления пружинного планочного профиля для реечной решетки, в котором пружинный планочный профиль содержит по меньшей мере один центральный стержень из армированной волокном пластмассы и по меньшей мере один термопластичный окружающий слой, который окружает центральный стержень, включает следующие стадии: объединение множества волокон, нитей и/или элементарных волокон в волоконный пучок; пропитку волоконного пучка термически активируемым реактивным полимером, формирование наружного контура пропитанного реактивным полимером волоконного пучка; термическое активирование реактивного полимера для образования затвердевающего центрального стержня; введение центрального стержня в головку (110) экструдера; нанесение термопластичного расплава в головке (110) экструдера для образования окружающего слоя на пружинном планочном профиле; охлаждение и калибровку пружинного планочного профиля в охлаждающем и калибровочном устройстве (111, 112, 113); в обмоточной машине (105) наружный контур волоконного пучка обматывают по меньшей мере одной подаваемой сбоку к волоконному пучку нитью или элементарным волокном по меньшей мере в один слой и с одной ориентацией, причем на нагревательном участке (106), перед введением центрального стержня в головку (110) экструдера, вызывается по меньшей мере частично затвердевание реактивного полимера в обмотанном наружном слое волоконного пучка и причем время прохождения центрального стержня между началом термического активирования и концом охлаждения и калибровки является более коротким, чем необходимое для затвердевания по всему поперечному сечению центрального стержня время реакции. Изобретение обеспечивает улучшение поточного способа изготовления пружинного планочного профиля для образования реечной решетки для достижения существенно более высокой скорости прохождения в поточном способе и обеспечения более экономичного изготовления. 9 з.п. ф-лы, 4 ил.

1. Поточный способ изготовления пружинного планочного профиля (1) для реечной решетки, при этом пружинный планочный профиль (1) содержит по меньшей мере один центральный стержень (2) из армированной волокном пластмассы и по меньшей мере один термопластичный окружающий слой (3), который окружает центральный стержень (2), включающий следующие стадии:

- объединение множества волокон, нитей и/или элементарных волокон в волоконный пучок (2.1);

- пропитку волоконного пучка (2.1) термически активируемым реактивным полимером,

- формирование наружного контура пропитанного реактивным полимером волоконного пучка (2.1);

- термическое активирование реактивного полимера (2.1) для образования затвердевающего центрального стержня;

- введение центрального стержня (2) в головку (110) экструдера;

- нанесение термопластичного расплава в головке (110) экструдера для образования окружающего слоя (3) на пружинном планочном профиле (1);

- охлаждение и калибровку пружинного планочного профиля (1) в охлаждающем и калибровочном устройстве (111, 112, 113);

отличающийся тем, что в обмоточной машине (105) наружный контур волоконного пучка (2.1) обматывают по меньшей мере одной подаваемой сбоку к волоконному пучку нитью или элементарным волокном (2.2) по меньшей мере в один слой и с одной ориентацией, причем на нагревательном участке (106), перед введением центрального стержня (2) в головку (110) экструдера, вызывается по меньшей мере частично затвердевание реактивного полимера в обмотанном наружном слое волоконного пучка (2.1) и причем время прохождения центрального стержня (2) между началом термического активирования и концом охлаждения и калибровки является более коротким, чем необходимое для затвердевания по всему поперечному сечению центрального стержня (2) время реакции.

2. Поточный способ по п. 1, отличающийся тем, что на волоконном пучке (2.1) между соседними охватывающими нитями или элементарными волокнами (2.2') остается свободная открытая зона (2.3) и при этом свободные от охвата открытые зоны (2.3) имеют слегка увеличенный наружный периметр по сравнению с охватом.

3. Поточный способ по п. 1 или 2, отличающийся тем, что наружный контур центрального стержня (2) является круглым.

4. Поточный способ по п. 1 или 2, отличающийся тем, что наружный контур центрального стержня является многоугольным.

5. Поточный способ по любому из пп. 1-4, отличающийся тем, что пропитанный реактивным полимером волоконный пучок направляют над дорном и образуется трубчатый центральный стержень (2).

6. Поточный способ по п. 5, отличающийся тем, что дорн нагревают изнутри.

7. Поточный способ по любому из пп. 1-4, отличающийся тем, что внутри волоконного пучка проходит термопластичный сердечник.

8. Поточный способ по любому из пп. 1-7, отличающийся тем, что пружинный планочный профиль (1) в конце охлаждающего и калибровочного устройства (111, 112, 113) разрезают с образованием пружинного планочного стержня и в течение времени хранения, которое больше времени прохождения, хранят без воздействия сил сгибания для последующего затвердевания.

9. Поточный способ по любому из пп. 1-8, отличающийся тем, что на волоконном пучке выполняют перекрестную обмотку.

10. Поточный способ по любому из пп. 1-9, отличающийся тем, что пружинный планочный профиль (1) после выхода из охлаждающего и калибровочного устройства (111, 112, 113) разрезают и отрезанные пружинные планки хранят в штабеле лежащими друг на друге.

| Способ докоррекции миопической аметропии после имплантации кольца MyoRing | 2019 |

|

RU2715280C1 |

| Устройство для определения концентрации твердой фазы в жидких средах | 1980 |

|

SU976357A1 |

| EP 2865296 A1, 29.04.2015 | |||

| DE 10014376 A1, 19.07.2001 | |||

| EP 1063081 A2, 27.12.2000 | |||

| DE 10251518 A1, 19.05.2004 | |||

| WO 2007025288 A1, 01.03.2007 | |||

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ВОЛОКНИСТОГО КОМПОЗИТА | 2008 |

|

RU2505404C2 |

| ЭКСТРУДИРУЕМОЕ ПРОМЫШЛЕННОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2157757C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО КОМПОНЕНТА ИЗ АРМИРОВАННОГО ВОЛОКНАМИ КОМПОЗИЦИОННОГО МАТЕРИАЛА, ПРЕДНАЗНАЧЕННОГО ДЛЯ ВОЗДУШНОГО ИЛИ КОСМИЧЕСКОГО ЛЕТАТЕЛЬНОГО АПАРАТА, И ФОРМОВОЧНЫЙ СТЕРЖЕНЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОГО КОМПОНЕНТА | 2007 |

|

RU2437767C2 |

Авторы

Даты

2019-10-08—Публикация

2016-09-28—Подача