2. Cnocot по п. 1, отличающийся тем, что, с -целью обеспечения заданных размеров раструбов, время фиксации раструбных утолщений выбирают равным времени остывания поверхностных слоев трубы от температуры переработки до температуры текучести.

3. Способ по пп. 1 и 2, отличающийся тем, что, с целью исключения искажений формы раструба .относительно оси симметрии, экструзию осуществляют вертикально вниз при боковой подаче расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования концов медицинских трубчатых инструментов из термопластов | 1989 |

|

SU1742086A1 |

| Устройство для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1620318A1 |

| ТРУБА ЖЕЛЕЗОБЕТОННАЯ НИЗКОНАПОРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2770507C2 |

| Способ изготовления труб с муфтовым утолщением из термопластов | 1962 |

|

SU576904A3 |

| Способ сварки труб из термопластов | 2016 |

|

RU2665393C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИВНОЙ ТРУБКИ ДЛЯ КАПЕЛЬНОГО ОРОШЕНИЯ | 2005 |

|

RU2282534C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНОГО МАТЕРИАЛА, В ЧАСТНОСТИ, ДЛЯ ИЗГОТОВЛЕНИЯ ОКОН И ДВЕРЕЙ | 1996 |

|

RU2177412C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| ЭКСТРУЗИОННАЯ НАСАДКА, ПРЕИМУЩЕСТВЕННО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВ СОТОВОГО ПОЛИКАРБОНАТА | 2013 |

|

RU2558116C2 |

| Пульсирующая форма для изготовления трубы с раструбным соединением | 2017 |

|

RU2753186C2 |

1. СПОСОБ-ИЗГОТОВЛЕНИЯ ИЗ ТЕРМОПЛАСТОВ ТРУБ С РАСТРУБАМИ, включающий экструзию трубы с цилиндрическими участками, чередуюп1Имися с участками раструбных утолщений, при скорости отвода трубы, равной скорости экструзии, с периодическим изменением скорости отвода трубы относительно скорости экструзии, фиксацию трубы с раструбными утолщениями в охлаждающей среде и разрезание ее на отрезки, отличающийся тем, что, с целью упрощения технологического процесса за счет обеспечения формирования раструбных утолщений с коническими участками непосредственно в процессе экструзии, периодически увеличивают скорость отвода трубы относительно скорости экструзии для формирования конических участков раструбных утолщений, а фиксацию раструбных утолщений осуществляют при скорости экструзии, равной скорости отвода трубы. Р С5 ел

Изобретение относится к изготовлению трубчатых изделий экструзией, в частности, к способам изготовлени труб с раструбом из термопластов и может быть использовано в медицинской промьпиленности, в машиностроении,

Известен способ изготовления тру с раструбом из термопластов путем соединения отдельно изготовленных труб и раструбов 1.

Однако указанный способ не гарантирует неразъемности и герметичности соединения и технологически сложен.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления из тер1 {опластов труб с раструбами, включающий экструзию трубы с цилиндрическими участками, чередующимися с участками раструбных утолщений, при скорости отвода трубы, равной скорости экструзии, с периодическим изменением скорости отвода трубы относительно скорости экструзии, фиксацию трубы с раструбными утолщениями в охлаждающей среде и разрезание ее на отрезки 2 .

Сущность указанного способа в том, что в ходе получения трубчатой заготовки при равнь х скоростях экструзии и отвода трубы периодически уменьшают скорость отвода трубы. Ввиду постоянства скорости экструзии на участке калибрования масса спрессовывается в калибрующей втулк вследствие снижения скорости отвода трубы, обеспечивая тем самым утолщение стенки трубы. В калибрующей втулке полностью завершается фиксирование формы и размеров заготовки, так как во втулке циркулирует охлаждающая вода. Выходящая из калибрующей втулки готовая труба далее проходит через ванну с водой, где охлаждается дополнительно для предотвращения возможных механических деформаций при отводе трубы тянущим приспособлением. В процессе калибрования наружный диаметр трубной заготовки остается неизменным (т.е. соответствует диаметру фильеры), а утолщение происходит только за счет сужения внутреннего диаметра трубы. Далее заготовку с утолщенными стенками разрезают на отдельные куски, например, в конце утолщения. Затем утолщенные концы трубы нагревают и в нагретом состоянии вводят в матрицу и расширяют до желаемого разме,-

ра, диаметра и формы. В результате получают трубы с расщиренньми в раструб концами. Таким Тэбразом, стадия расширения в раструб выполняется отдельно от процесса экструзии, следовательно, процесс из готовления труб с раструбом является двухстадийным,, что приводит к значительному удлинению и усложнению технологического цикла и необходи 1ости использования дополнительной оснастки для формования раструба..

Цель изобретения - упрощение технологического процесса путем формования раструбных утолщений с коническими участками непосредственно в процессе экструзии.

Поставленная цель достигается тем что согласно способу изготовления из термопластов труб с раструбами, включающему экструзяю трубы с цилиндрическими участками, чередующимися с участками раструбных утолщений, при скорости отвода трубы, равной скорости экструзии, с периоди3111

ческим изменением скорости отвода трубы относительно скорости экструзии, фиксацию трубы с раструбными утолщениями в охлаждающей среде и разрезание ее на отрезки, периодически увеличивают скорость отвода трубы относительно скорости экструзии для формования конических участков раструбных утолщений, а фиксацию раструбных утолщений осуществляют цри скорости экструзии, равной скорости отвода трубы.

Кроме того, время фиксации раструбных утолщений выбирают равным времени остывания поверхностных слоев трубы от температуры переработки до температуры текучести, что обеспечивает заданные размеры раструбов.

Экструзию осуществляют вертикально вниз при боковой подаче расплава для исключения искажения формы раструба относительно оси симметрии.

Раструбные утолщения непосредственно Б процессе экструзии трубы получают путем периодического изменения соотношения скоростей экструзии и отвода трубы. При скорости отвода трубы, равной скорости экструзии, получают трубу с диаметром, рав ным диаметру фильеры. При скорости отвода трубы, превышающей скорость экструзии, получают трубу меньшего сечения. За срезом головки за счет изменения сечения экструдата образуется конический участок, который фиксируют в охлаждающей среде при выравнивании скоростей экструзии и отвода трубы. Периодически изменяя соотношение скоростей экструзии и отвода трубы, получают заготовку, состоящую из раструбных утолщений с коническими участками, чередующимися с цилиндрическими участками.

Раструб с основанием конуса, равным диаметру формующей фильеры, образуется в том случае, когда время фиксации раструбного утолщения равно времени остывания поверхностных слоев трубы от температуры переработки до температуры текучести, т.е. до температуры, при которой труба перестает необратимо вытягиваться.

При использовании прямоточной головки под действием силы тяжести фор ма.раструба может искажаться, для исключения чего предусмотрена экструзия вертикально вниз при боковой подаче расплава.

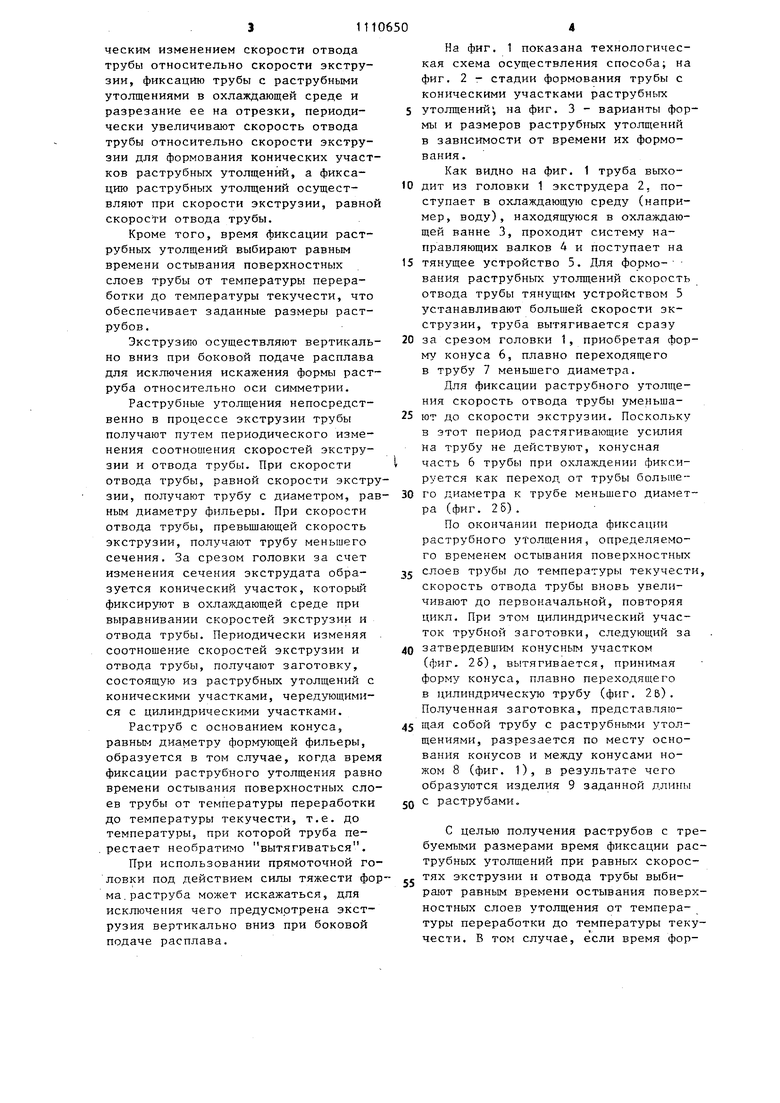

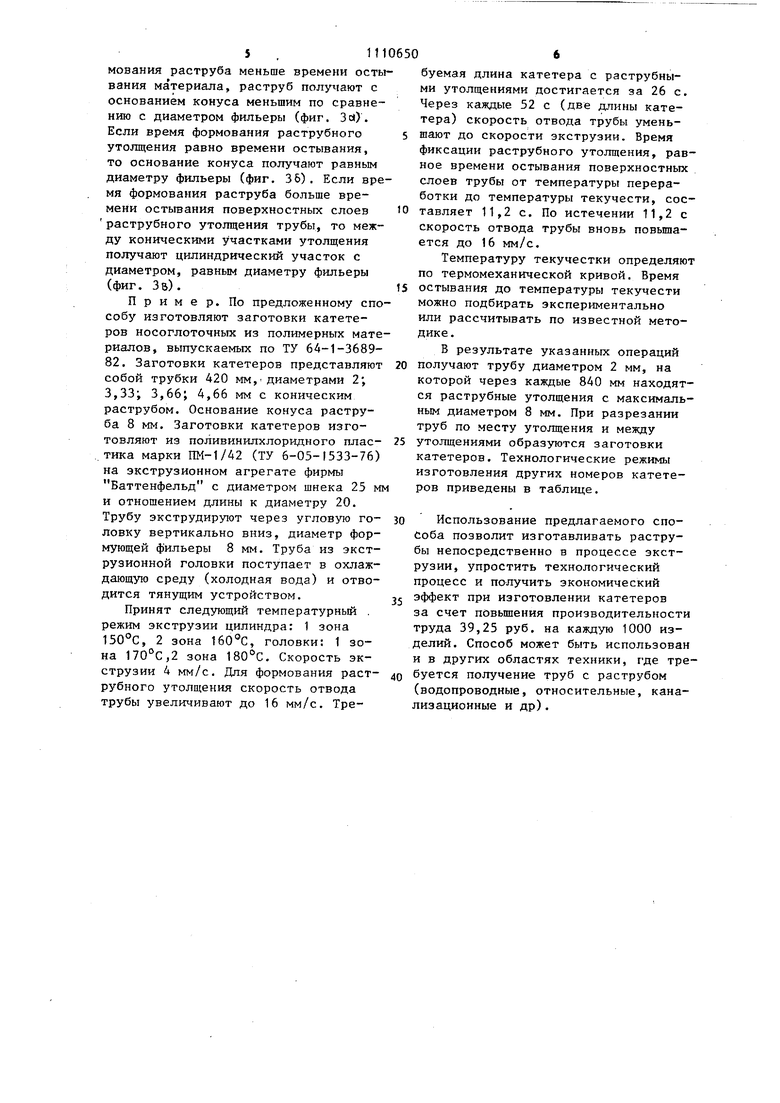

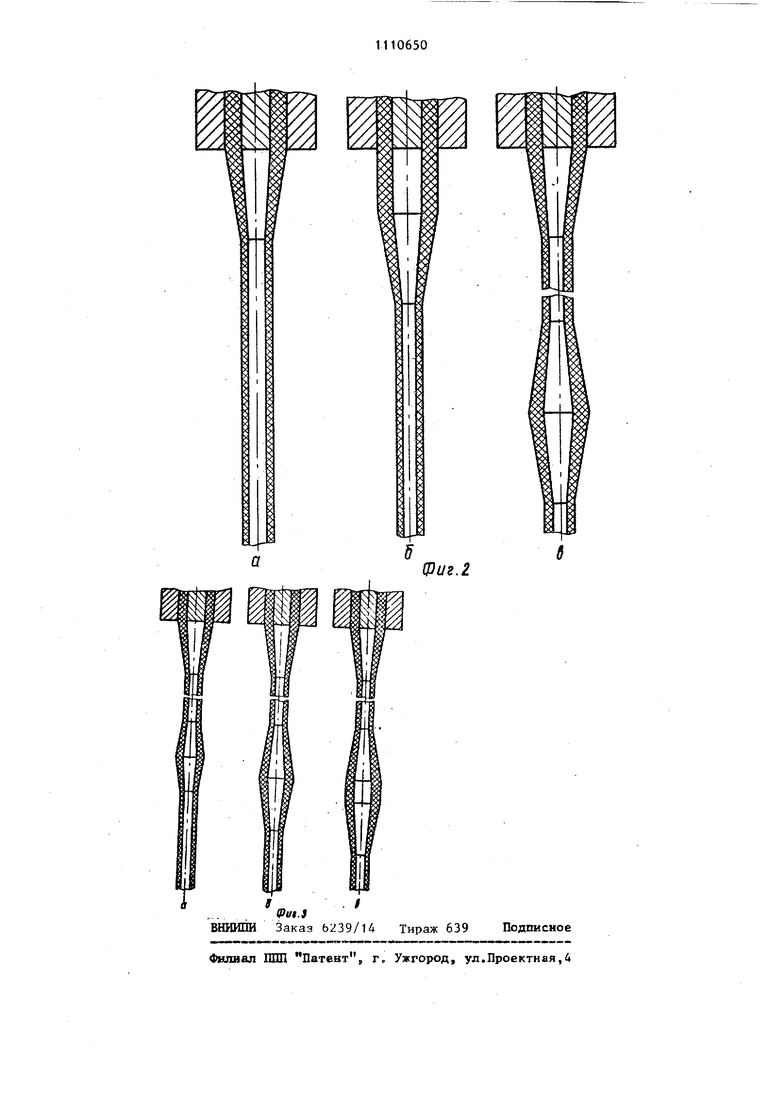

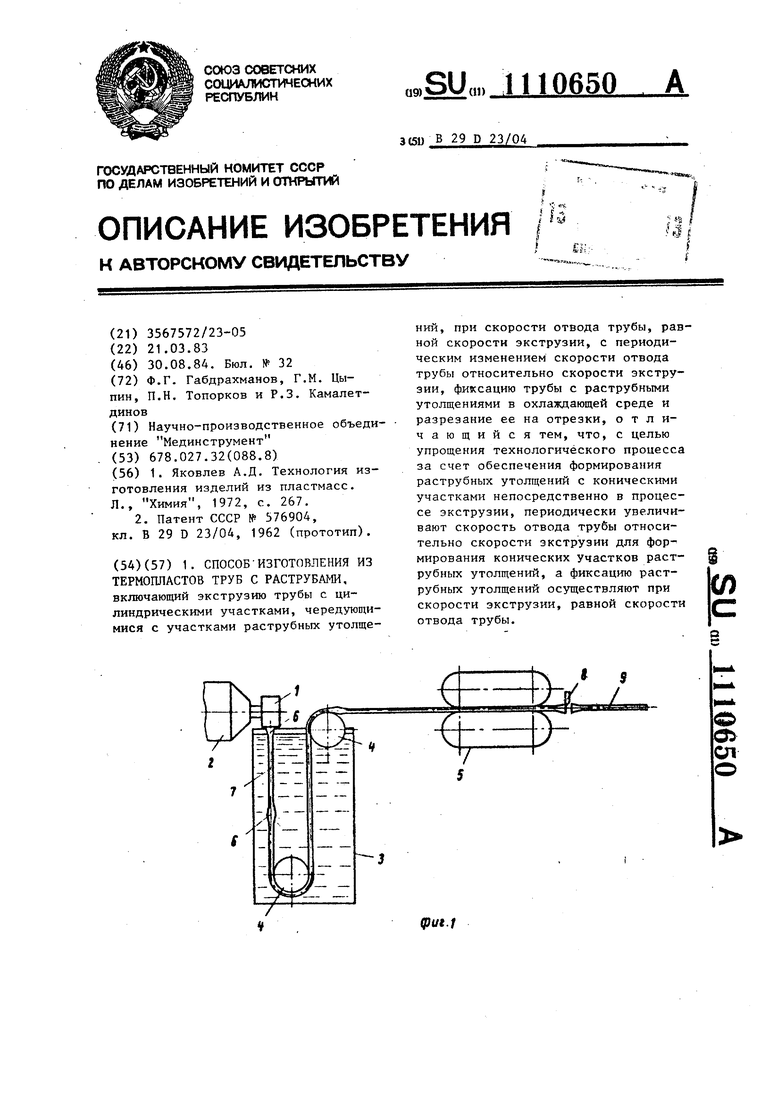

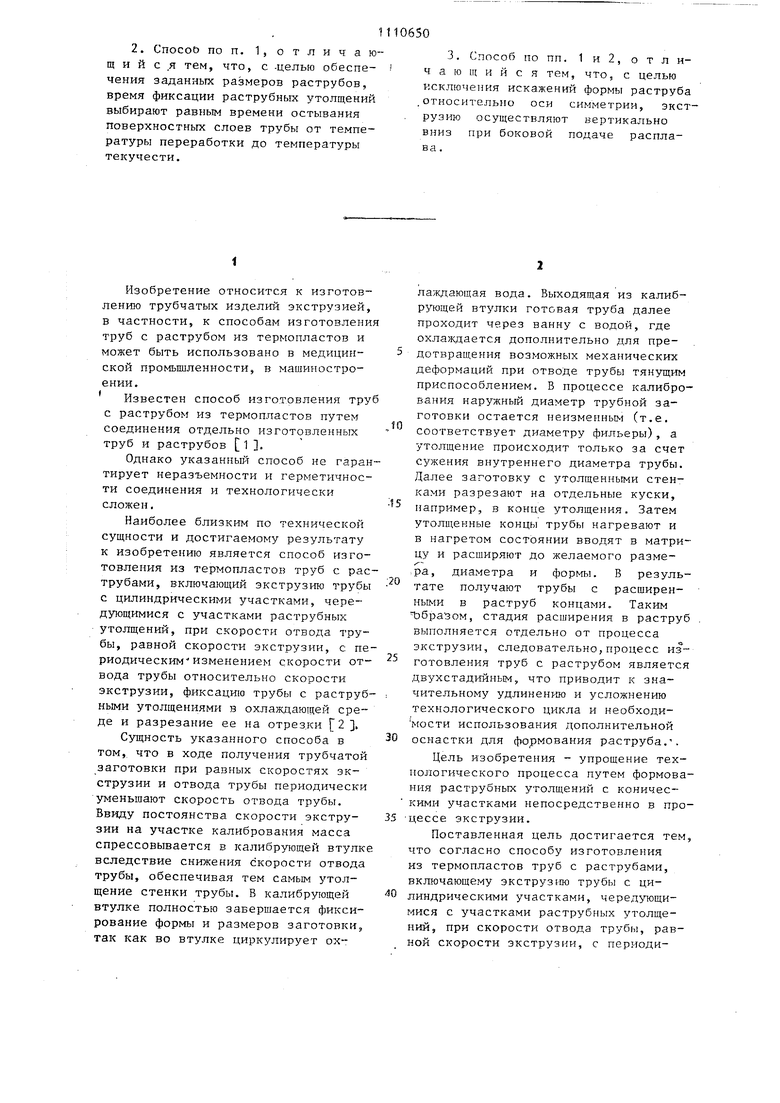

На фиг. 1 показана технологическая схема осуществления способа; на фиг. 2 - стадии формования трубы с коническими участками раструбных утолщений на фиг. 3 - варианты формы и размеров раструбных утолщений в зависимости от времени их формования.

Как видно на фиг. 1 труба выходит из головки 1 экструдера 2. поступает в охлаждающую среду (например, воду), находящуюся в охлаждающей ванне 3, проходит систему направляющих валков и поступает на тянущее устройство 5. Для формо- вания раструбных утолщений скорость отвода трубы тянyщIiм устройством 5 устанавливают большей скорости зкструзии, труба вытягивается сразу за срезом головки 1, приобретая форму конуса 6, плавно переходящего в трубу 7 меньшего диаметра.

Для фиксации раструбного утолщения скорость отвода трубы уменьшают до скорости экструзии. Поскольку в этот период растягивающие усилия на трубу не действуют, конусная часть 6 трубы при охлаткдении фиксируется как переход от трубы большего диаметра к трубе меньшего диаметра (фиг. 25) .

По окончании периода фиксации раструбного утолщения 5 определяемого временем остывания поверхностных слоев трубы до температуры текучести скорость отвода трубы вновь увеличивают до первоначальной, повторяя цикл. При этом цилиндрический участок трубной заготовки, следующий за затвердевшим конусным участком (фиг. 26), вь тягивается, принимая форму конуса, плавно переходящего в цилиндрическую трубу (фиг. 2в). Полученная заготовка, представляющая собой трубу с раструбными утолщениями, разрезается по месту основания конусов и между конусами ножом 8 (фиг. 1), в результате чего образуются изделия 9 заданной длины с раструбами,

С целью получения раструбов с требуемыми размерами время фиксации раструбных утолщений при равньк скоростях экструзии и отвода трубы выбирают равным времени остывания поверхностных слоев утолщения от температуры переработки до температуры текучести. В том случае, если время формования раструба меньше времени остывания материала, раструб получают с основанием конуса меньшим по сравнению с диаметром фильеры (фиг. Зй). Если время формования раструбного утолщения равно времени остывания, то основание конуса получают равным диаметру фильеры (фиг. 36). Если время формования раструба больше времени остьгаания поверхностных слоев

раструбного утолщения трубы, то между коническими участками утолщения получают цилиндрический участок с диаметром, равным диаметру фильеры (фиг. Зв).

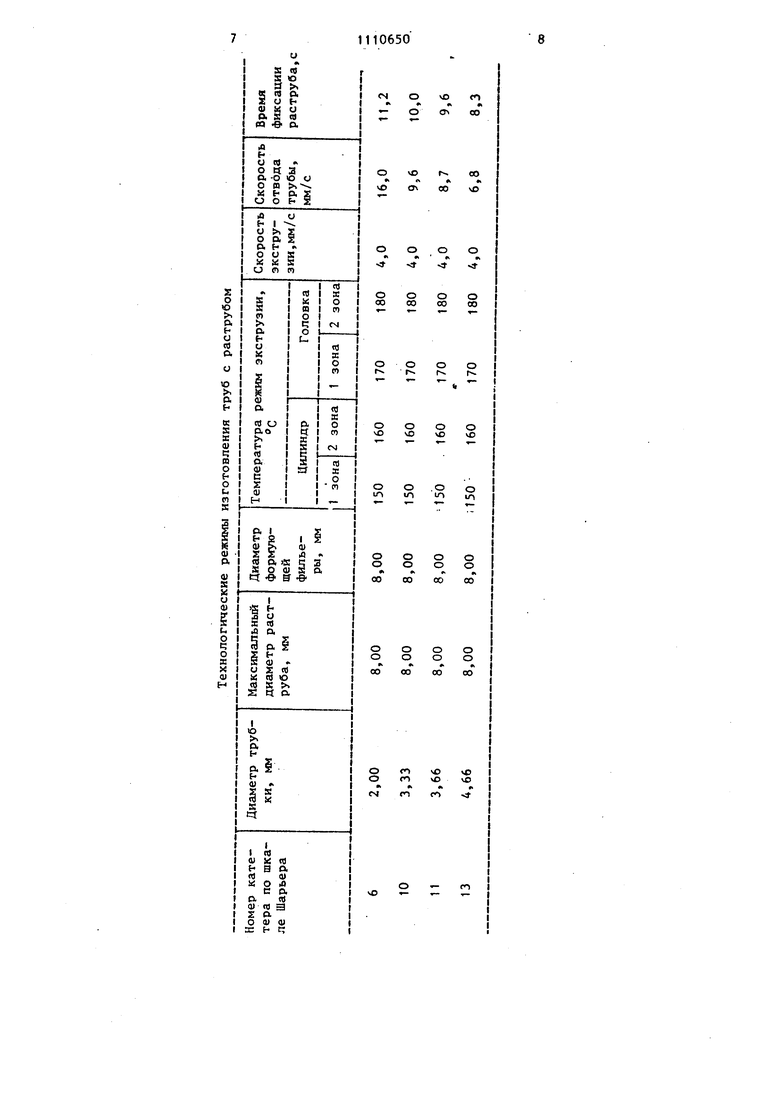

П р и м е р. По предложенному способу изготовляют заготовки катетеров носоглоточных из полимерных материалов, выпускаемых по ТУ 64-1-368982. Заготовки катетеров представляют собой трубки 420 мм,диаметрами 2; 3,33; 3,66j 4,66 мм с коническим раструбом. Основание конуса раструба 8 мм. Заготовки катетеров изготовляют из поливинилхлоридного плас.тика марки ПМ-1/42 (ТУ 6-05-1533-76) на экструзионном агрегате фирмы Баттенфельд с диаметром шнека 25 м и отношением длины к диаметру 20. Трубу экструдируют через угловую головку вертикально вниз, диаметр формующей фильеры 8 мм. Труба из экструзионной головки поступает в охлаждающую среду (холодная вода) и отводится тянущим устройством.

Принят следующий температурный . режим экструзии цилиндра: 1 зона 150°С, 2 зона 160°С, головки: 1 зона 170°С,2 зона 180°С. Скорость экструзии 4 мм/с. Для формования раструбного утолщения скорость отвода трубы увеличивают до 16 мм/с. Требуемая длина катетера с раструбными утолщениями достигается за 26 с. Через каждые 52 с (две длины катетера) скорость отвода трубы уменьшают до скорости экструзии. Время фиксации раструбного утолщения, равное времени остывания поверхностных слоев трубы от температуры переработки до температуры текучести, составляет 11,2 с. По истечении 11,2 с скорость отвода трубы вновь повышается до 16 мм/с.

Температуру текучестки определяют по термомеханической кривой. Время

остывания до температуры текучести можно подбирать экспериментально или рассчитывать по известной методике .

В результате указанных операций

получают трубу диаметром 2 мм, на которой через каждые 840 мм находятся раструбные утолщения с максимальным диаметром 8 мм. При разрезании труб по месту утолщения и между

утолщениями образуются заготовки катетеров. Технологические режимы изготовления других номеров катетеров приведены в таблице.

Использование предлагаемого способа позволит изготавливать раструбы непосредственно в процессе экструзии, упростить технологический процесс и получить экономический

эффект при изготовлении катетеров за счет повьшения производительности труда 39,25 руб. на каждую 1000 изделий. Способ может быть использован и в других областях техники, где требуется получение труб с раструбом (водопроводные, относительные, канализационные и др).

fo

о о

О

«

«ц

о ОО

ОО

«

со

о

о

о

А

-3-

о 00

о

00

о

о

1г

о о

о о

о о

00

00

00 00

о о

о о

о

о

ОО

00

ОО

vO чС

«о

го го

о

fo

о

vO

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Яковлев А.Д | |||

| Технология изготовления изделий из пластмасс | |||

| Л., Химия, 1972, с | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления труб с муфтовым утолщением из термопластов | 1962 |

|

SU576904A3 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-30—Публикация

1983-03-21—Подача