Изобретение относится к переработке полимерных материалов и в частности, к оборудованию для производства рукавных пленок или труб.

Известна экструзионная головка для изготовления трубчатых изделий, имеющая разъемный корпус, размещенный в нем дорн с дорнодержателем, причем дорнодержатель выполнен с фланцем, а величину формующего зазора регулируют установкой дорнодержателя с дорном в необходимое положение и жесткой фиксацией винтами (авт.св. СССР № 383616, кл. В 29 С 47/28, 1971).

Недостатком такой экструзионной головки является невозможность точного тонкого регулирования равномерной толщины стенок полимерного изделия. Величину зазора регулируют при остановке процесса экструзии, изменяя положение дорна, выполненного с фланцем и закрепленного с помощью винтов на корпусе головки. Фланец служит для крепления дорна к корпусу, а регулировка зазора осуществляется ориентировочно в пределах размеров отверстий под винты. Данная формующая головка предназначена для выпуска полимерной трубы только одного диаметра.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является экструзионная головка для изготовления полимерной рукавной пленки, имеющая разъемный корпус, части которого связаны посредством соединительных винтов, размещенных в кольцевых фланцах; дорн, смонтированный на дорноvj

ON JO) N3 N5 vj

держателе; формующую втулку, установленную с образованием с дорном подающего канала и формующего зазора и смонтированную с возможностью перемещения относительно дорна перпендикулярно продольной оси головки, причем дорнодер- жатель выполнен с фланцем и каналом подачи сжатого воздуха и установлен в корпусе с образованием проходных каналов для расплава в зоне фланца (Модернизированная экструзионная головка для производства пленок из ПВХ. Информационный лист № 400-81. Башкирский ЦНТИ, 1981).

Недостатком известной экструзионной головки является невозможность регулирования зазора между дорном и формующей втулкой в процессе экструзии для выпуска равномерной толщины полимерного рукава. Ликвидация разносводности с помощью центровки формующей втулки регулировочными бортами осуществляется грубо и неточно.

Изменение ширины экструдируемого полотна ограничено, так как в известной формующей головке не предусмотрена смена калибрующих втулок и дорнов.

Целью изобретения является повышение качества пленки за счет обеспечения тонкого регулирования равнотолщинности в процессе экструзии, а также облегчение переналадки головки на требуемый размер пленки.

Поставленная цель достигается тем, что головка снабжена равномерно расположенными по периметру корпуса четырьмя линейными корректорами с нониусами, смонтированными на кронштейнах в месте разъема корпуса и фланца дорнодержателя, который выполнен кольцевым с установочной торцовой поверхностью и размещен между фланцами частей корпуса, при этом линейные корректоры смонтированы с возможностью контактирования с поверхностью корпуса для перемещения по установочной поверхности фланца торцовой поверхности корпуса и формующей втулки, которая размещена внутри корпуса.

Кроме того, для облегчения переналадки головки на требуемый размер пленки проходные каналы выполнены во фланце дорнодержателя и имеют на выходе расширение в виде цилиндрических выточек, диаметр которых превышает ширину подающего канала.

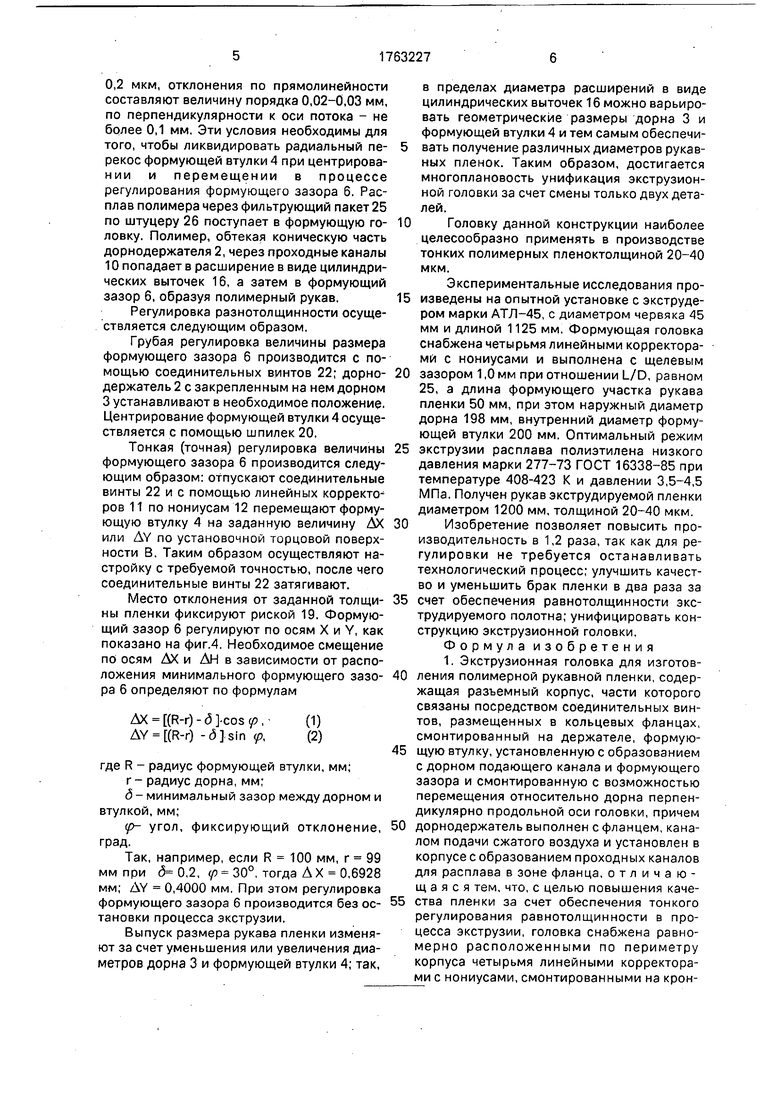

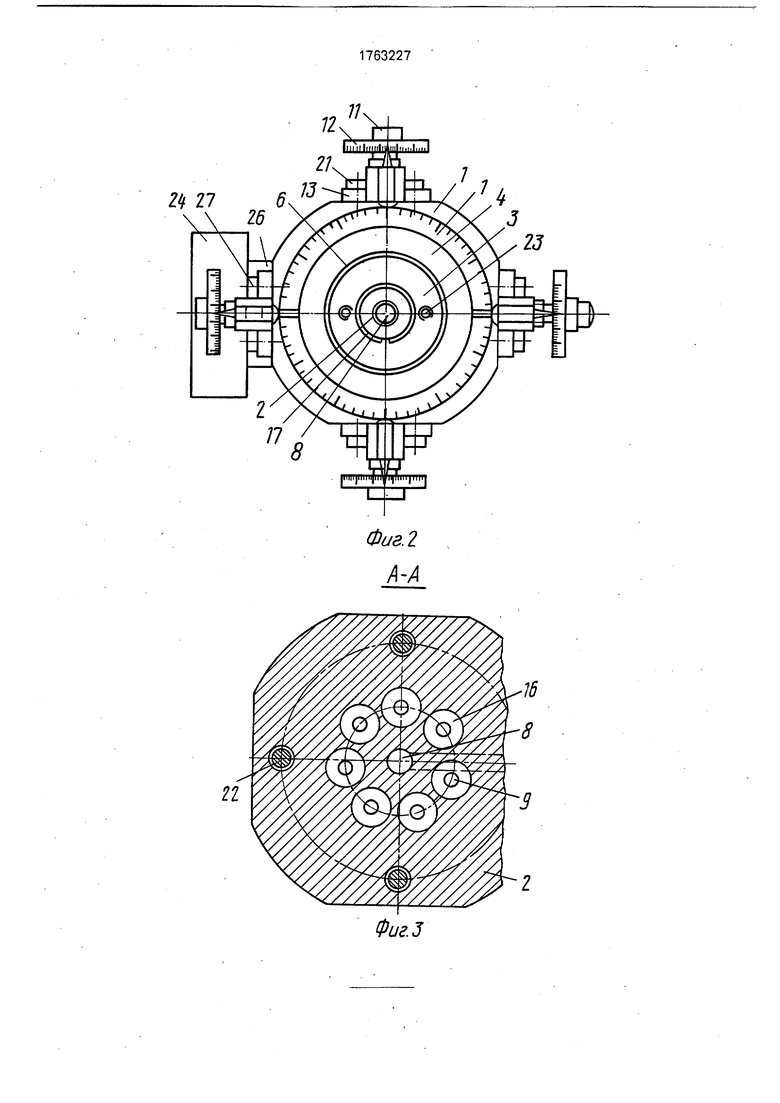

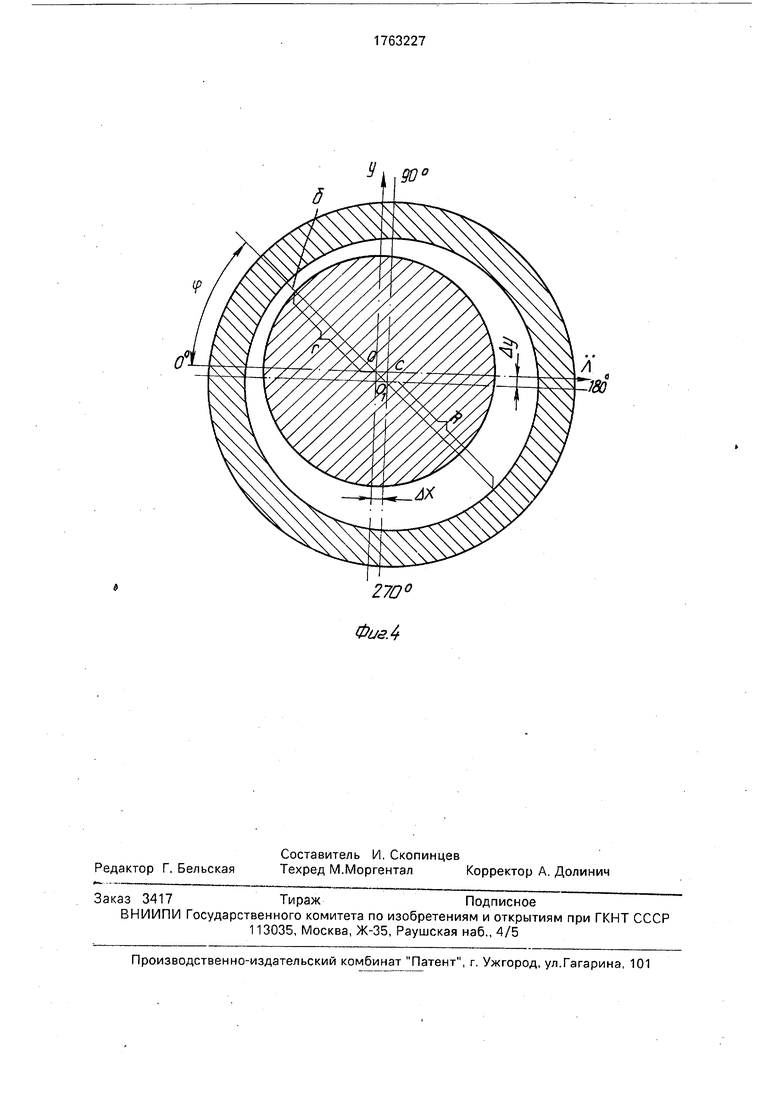

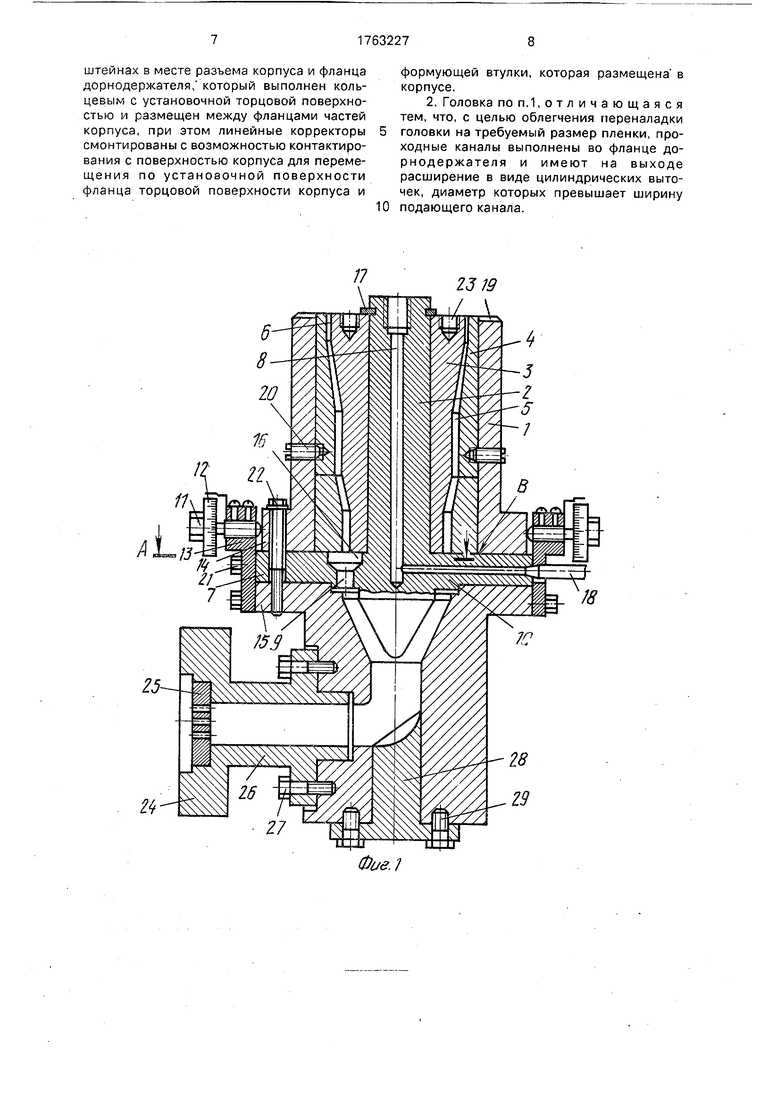

На фиг,1 показана предлагаемая экструзионная головка, продольный разрез; на фиг.2 - то же, вид с торца; на фиг.З - разрез А-А на фиг; на фиг.4 - положение координат

при регулировании зазора между дорном и формующей втулкой.

Экструзионная головка имеет разъемный корпус 1, внутри которого на дорнодержателе 2 смонтирован дорн 3. Формующая втулка 4 образует с дорном 3 подающий канал 5 и формующий зазор 6 и установлена с возможностью перемещения относительно дорна 3 перпендикулярно продольной

0 оси головки. Дорнодержатель 2 выполнен с фланцем 7 и каналом 8 подачи сжатого воздуха и установлен в корпусе 1 с образованием проходных каналов 9 для расплава в зоне фланца 7. Дорнодержатель 2 имеет выступ

5 10 для более жесткого крепления и центрирования. По периметру корпуса 1 равномерно расположены четыре линейных корректора 11 с нониусами 12, смонтированными на кронштейнах 13 в месте разъ0 ема корпуса 1 и фланца 7 дорнодержателя 2, Фланец 7 выполнен кольцевым с установочной торцовой поверхностью В и размещен между кольцевыми фланцами 14 и 15 разъемного корпуса 1.

5 Линейные корректоры 11 смонтированы с возможностью контактирования с поверхностью корпуса 1 для перемещения по установочной торцовой поверхности В кольцевого фланца 14 корпуса 1 и формующей

0 втулки 4 Проходные каналы 9, выполненные во фланце 7 дорнодержателя 2, имеют на выходе расширение в виде цилиндрических выточек 16, диаметр которых превышает ширину подающего канала 5. Дорн 3 за5 креплен на дорнодержателе 2 стопорным кольцом 17. Канал 8 подачи сжатого воздуха связан со штуцером 18 для соединения с магистралью. В верхней части корпуса 1 выполнена риска 19 для фиксации разнотол0 щинности пленки и для определения места регулирования формующего зазора 6. В корпусе 1 размещены шпильки 20 для центрирования формующей втулки 4.

Кронштейны 13 прикреплены к корпусу

5 1 и фланцу 7 винтами 21. Части разъемного корпуса 1 связаны соединительными винтами 22. На торце дорна 3 выполнены углубления 23 под ключ.

Головка подсоединяется к экструдеру с

0 помощью фланца 24, в котором размещен фильтрующий пакет25. Штуцер 26 прикрепляется винтами 27 к корпусу 1 головки. Для плавного входа расплава, уменьшения гидравлического сопротивления при измене5 нии направления потока на 90° и периодической прочистки головки в нижней части корпуса 1 предусмотрена профильная вставка 28, закрепленная винтами 29.

Установочная торцовая поверхность В имеет высокую чистоту обработки Ra 0,4 0,2 мкм, отклонения по прямолинейности составляют величину порядка 0,02-0,03 мм, по перпендикулярности к оси потока - не более 0,1 мм. Эти условия необходимы для того, чтобы ликвидировать радиальный перекос формующей втулки 4 при центрирова- нии и перемещении в процессе регулирования формующего зазора 6. Расплав полимера через фильтрующий пакет25 по штуцеру 26 поступает в формующую головку. Полимер, обтекая коническую часть дорнодержателя 2, через проходные каналы 10 попадает в расширение в виде цилиндрических выточек 16, а затем в формующий зазор 6, образуя полимерный рукав.

Регулировка разнотолщинности осуществляется следующим образом.

Грубая регулировка величины размера формующего зазора 6 производится с помощью соединительных винтов 22; дорно- держатель 2 с закрепленным на нем дорном 3 устанавливают в необходимое положение. Центрирование формующей втулки 4 осуществляется с помощью шпилек 20.

Тонкая (точная) регулировка величины формующего зазора 6 производится следующим образом: отпускают соединительные винты 22 и с помощью линейных корректоров 11 по нониусам 12 перемещают формующую втулку 4 на заданную величину ДХ или AY по установочной торцовой поверхности В. Таким образом осуществляют настройку с требуемой точностью, после чего соединительные винты 22 затягивают.

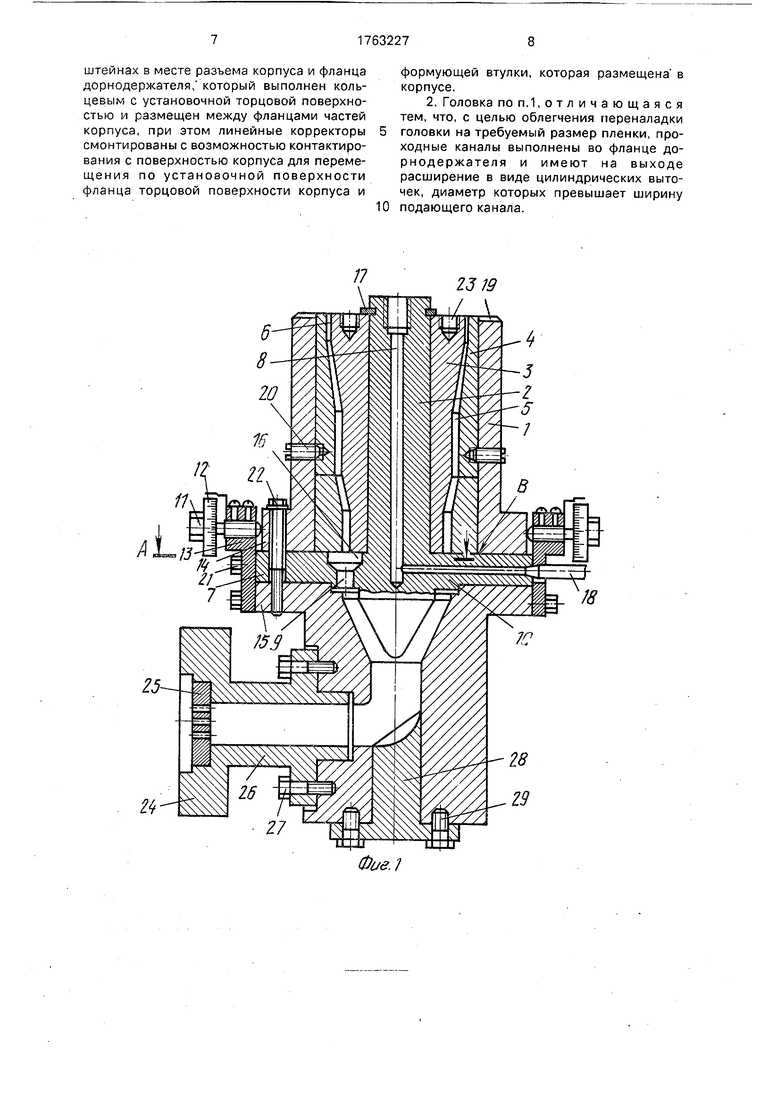

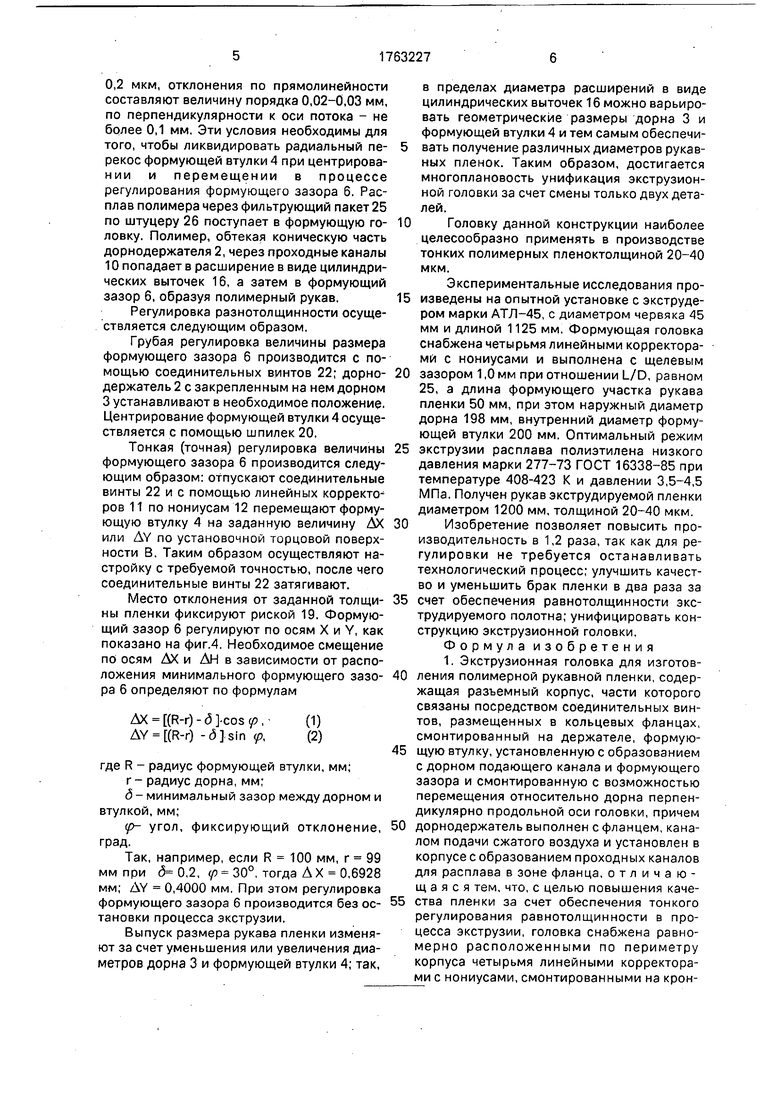

Место отклонения от заданной толщины пленки фиксируют риской 19. Формующий зазор 6 регулируют по осям X и Y, как показано на фиг.4. Необходимое смещение по осям ДХ и АН в зависимости от расположения минимального формующего зазора 6 определяют по формулам

АХ (R-r) - д -cos р, (1) AY (R-r) -д sin p,(2)

где R - радиус формующей втулки, мм;

г - радиус дорна, мм;

д- минимальный зазор между дорном и втулкой, мм;

гр- угол, фиксирующий отклонение, град.

Так, например, если R 100 мм, г 99 мм при (5 0,2, (/5 30°, тогда ДХ 0,6928 мм; AY 0,4000 мм. При этом регулировка формующего зазора 6 производится без остановки процесса экструзии.

Выпуск размера рукава пленки изменяют за счет уменьшения или увеличения диаметров дорна 3 и формующей втулки 4; так,

в пределах диаметра расширений в виде цилиндрических выточек 16 можно варьировать геометрические размеры дорна 3 и формующей втулки 4 и тем самым обеспечивать получение различных диаметров рукавных пленок. Таким образом, достигается многоплановость унификация экструзион- ной головки за счет смены только двух деталей.

0 Головку данной конструкции наиболее целесообразно применять в производстве тонких полимерных пленоктолщиной 20-40 мкм.

Экспериментальные исследования про5 изведены на опытной установке с экструде- ром марки АТЛ-45, с диаметром червяка 45 мм и длиной 1125 мм, Формующая головка снабжена четырьмя линейными корректорами с нониусами и выполнена с щелевым

0 зазором 1,0 мм при отношении L/D, равном 25, а длина формующего участка рукава пленки 50 мм, при этом наружный диаметр дорна 198 мм, внутренний диаметр формующей втулки 200 мм. Оптимальный режим

5 экструзии расплава полиэтилена низкого давления марки 277-73 ГОСТ 16338-85 при температуре 408-423 К и давлении 3,5-4,5 МПа. Получен рукав экструдируемой пленки диаметром 1200 мм, толщиной 20-40 мкм.

0 Изобретение позволяет повысить производительность в 1,2 раза, так как для регулировки не требуется останавливать технологический процесс; улучшить качество и уменьшить брак пленки в два раза за

5 счет обеспечения равнотолщинности экс- трудируемого полотна; унифицировать конструкцию экструзионной головки. Формула изобретения 1. Экструзионная головка для изготов0 ления полимерной рукавной пленки, содержащая разъемный корпус, части которого связаны посредством соединительных винтов, размещенных в кольцевых фланцах, смонтированный на держателе, формую5 щую втулку, установленную с образованием с дорном подающего канала и формующего зазора и смонтированную с возможностью перемещения относительно дорна перпендикулярно продольной оси головки, причем

0 дорнодержатель выполнен с фланцем, каналом подачи сжатого воздуха и установлен в корпусе с образованием проходных каналов для расплава в зоне фланца, отличающаяся тем, что, с целью повышения каче5 ства пленки за счет обеспечения тонкого регулирования равнотолщинности в процесса экструзии, головка снабжена равномерно расположенными по периметру корпуса четырьмя линейными корректорами с нониусами, смонтированными на кронштейнах в месте разъема корпуса и фланца дорнодержателя, который выполнен кольцевым с установочной торцовой поверхностью и размещен между фланцами частей корпуса, при этом линейные корректоры смонтированы с возможностью контактирования с поверхностью корпуса для перемещения по установочной поверхности фланца торцовой поверхности корпуса и

0

формующей втулки, которая размещена в корпусе.

2, Головка поп.1,отличающаяся тем, что, с целью облегчения переналадки головки на требуемый размер пленки, проходные каналы выполнены во фланце дорнодержателя и имеют на выходе расширение в виде цилиндрических выточек, диаметр которых превышает ширину подающего канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ДВУХСЛОЙНЫХ ТРУБ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2010 |

|

RU2433913C1 |

| Эструзионная головка для изготовления двухслойных труб из полимерных материалов | 1983 |

|

SU1118537A1 |

| Экструзионная головка для изготовления слоистых труб из полимерных материалов | 1988 |

|

SU1570929A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБОЛОЧЕК ОБРАМЛЕНИЯ ТРУБ | 1998 |

|

RU2134640C1 |

| Двухручьевая экструзионная головка | 1986 |

|

SU1643167A1 |

| Способ изготовления рукавной полимерной противокоррозионной пленки и экструзионная головка для его осуществления | 1986 |

|

SU1669744A1 |

| Экструзионная головка для формования изделий из полимерных материалов с продольными полостями | 1987 |

|

SU1502381A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU880779A2 |

| Устройство для наложения двухслойных оболочек на кабели | 1989 |

|

SU1723588A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1981 |

|

SU1043017A2 |

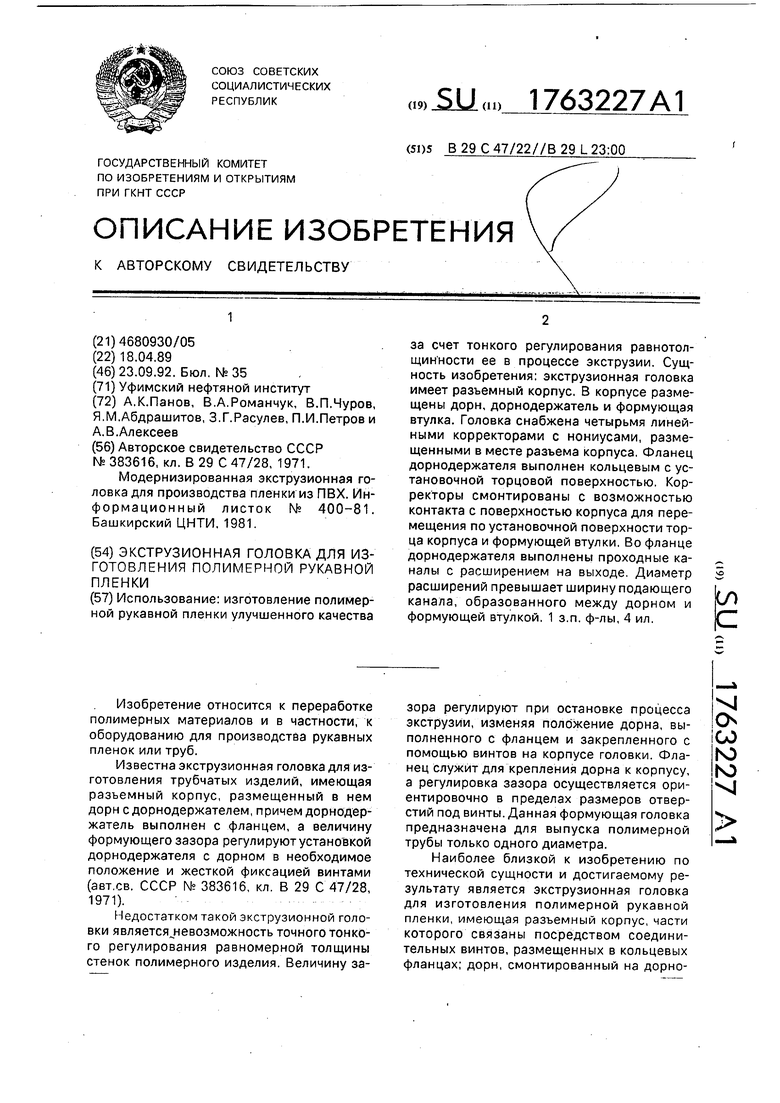

Использование: изготовление полимерной рукавной пленки улучшенного качества за счет тонкого регулирования равнотол- щин ности ее в процессе экструзии. Сущность изобретения: экструзионная головка имеет разъемный корпус. В корпусе размещены дорн, дорнодержатель и формующая втулка. Головка снабжена четырьмя линейными корректорами с нониусами, размещенными в месте разъема корпуса. Фланец дорнодержателя выполнен кольцевым с установочной торцовой поверхностью. Корректоры смонтированы с возможностью контакта с поверхностью корпуса для перемещения по установочной поверхности торца корпуса и формующей втулки. Во фланце дорнодержателя выполнены проходные каналы с расширением на выходе. Диаметр расширений превышает ширину подающего канала, образованного между дорном и формующей втулкой. 1 з.п. ф-лы, 4 ил. Ё

2319

4

Фе/eJ

Ц 116

26

Фиг. 2 А-А

Фие.З

v

до{

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ | 0 |

|

SU383616A1 |

| Солесос | 1922 |

|

SU29A1 |

| Модернизированная экструзионная головка для производства пленки из ПВХ | |||

| Способ фотографической записи звуковых колебаний | 1922 |

|

SU400A1 |

| Башкирский ЦНТИ, 1981. | |||

Авторы

Даты

1992-09-23—Публикация

1989-04-18—Подача