1

Изобретение относится к области получения строительных материалов, а именно плотного силикатного бетона и силикатного кирпича.

Известен способ получения силикатных изделий, включающий приготовление смеси, затворение ее щелочным раствором, формование и термовлажностную обработку l .

Известен способ получения силикатных изделий, включающий приготовление смеси, затворен 1е раствором щелочи, формование и термообработку при 130-170°С 2j Этот способ является наиболее близким по технической сущности и достигаемому эффекту.

Недостатками обоих способов является длительность процесса твердения.

Цель изобретения - интенсификация процесса твердения.

Это достигается тем, что способ получения силикатных изделий, вк.точаюший приготовление смеси, затворение ее раствором щелочи, формование и термообработку при 130-170°С, предусматривает проведение термообработки при атмосферном давлении по режиму: подъем температуры до 130-170°С в течение 1-2 ч., изотермическая выдержка в течение 2-4 ч., естественное охлаждение.

Этот способ осуществляют, применяя в качестве щелочного активизатора твердения соединения щелочных металлов в количестве 1-3% от веса сухой смеси, а также отходы производств, содержащие щелочные соединения (содощелочной плав и др.). Полученные изделия по своим свойствам не уступают автоклавным материалам.

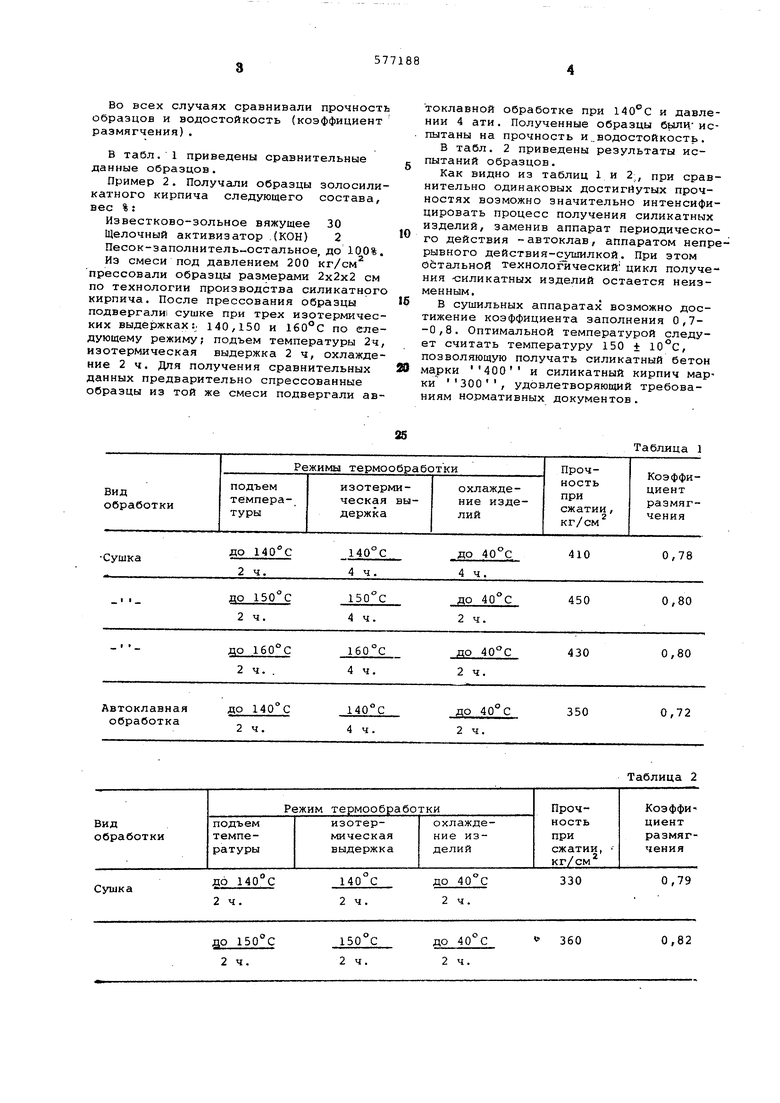

Пример 1. Получали плотный силикатный бетон из смеси следующего состава , вес.%:

Известково-зольное вяжущее 23 Щелочной активизатор (КОН) 2 Песок-заполнитель-остальное, 1до 100%,

Согласно технологии получения плотного силикатного бетона из смеси формовали .вибрированием образцы 4х4х

20 х16 см. После вибрирования образцы подвергали сушке в открытых формах при трех изотермических выдержках 140, 150 и 160°С по следующему режиму подъем температуры 2ч., изотермическая

25 выдержка 4 ч., охлаждение изделий 2ч. Для получения сравнительных данных проводили автоклавную обработку той же смеси при давлении 4 ати и соответствующей этому давлению температуре

30 в автоклаве по такому же режиму.

Во всех случаях сравнивали прочность образцов и водостойкость (коэффициент размягчения).

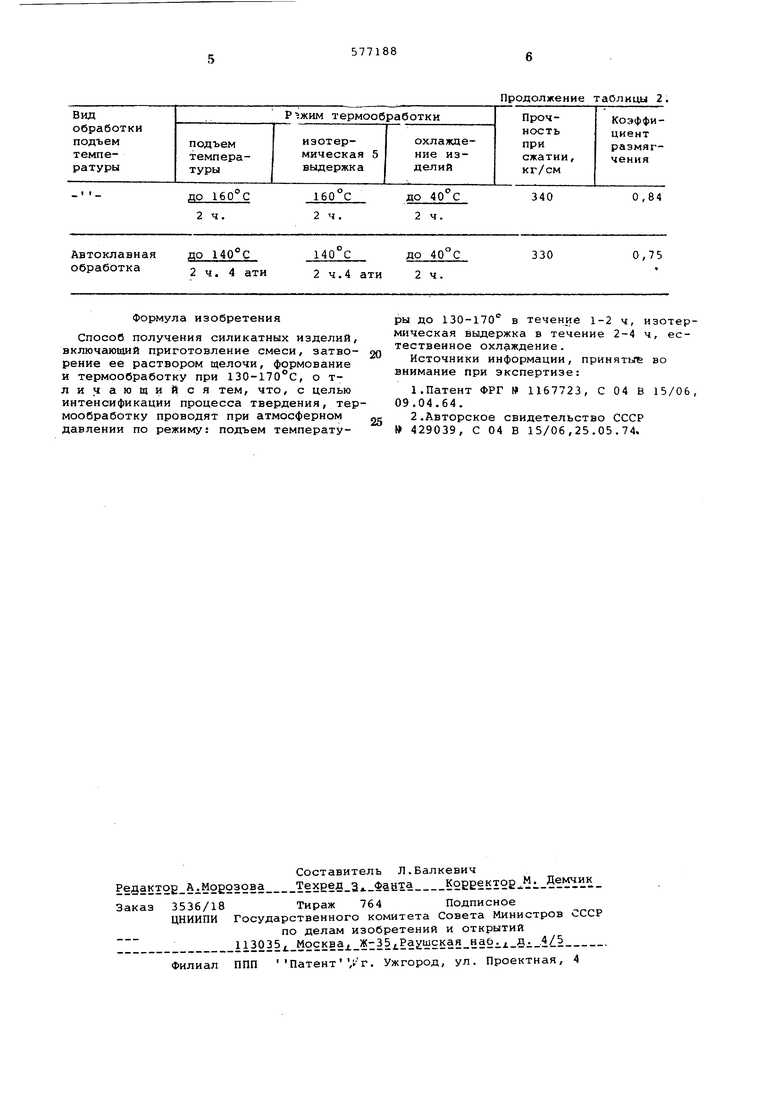

В табл. 1 приведены сравнительные данные образцов.

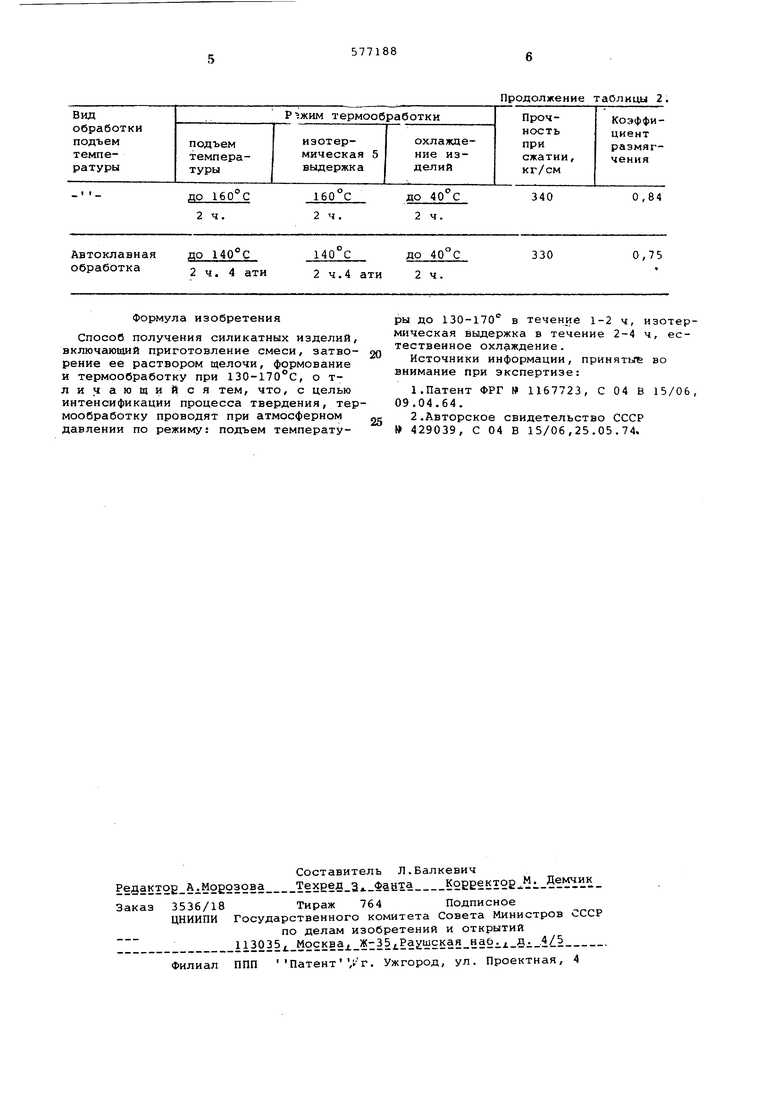

Пример 2. Получали образцы золосиликатного кирпича следующего состава, вес %:

Известково-эольное вяжущее 30 Щелочный активизатор .(КОН) 2 Песок-заполнитель-остальное, до 100%, Из смеси под давлением 200 кг/см прессовали образцы размерами 2x2x2 см по технологии производства силикатного кирпича. После прессования образцы подвергали сушке при трех изотермических выдержках:, 140,150 и 160°С по следующему режиму; подъем температуры 2ч, изотермическая выдержка 2 ч, охлаждение 2 ч. Для получения сравнительных данных предварительно спрессованные образцы из той же смеси подвергали автоклавной обработке при 140 С и давлении 4 ати. Полученные образцы были.-испытаны на прочность и..водостойкость .

В табл. 2 приведены результаты испытаний образцов.

Как видно из таблиц 1 и 2, при сравнительно одинаковых достигйутых прочностях возможно значительно интенсифицировать процесс получения силикатных изделий, заменив аппарат периодического действия -автоклав, аппаратом непрерывного действия-сушилкой. При этом остальной технологический цикл получения -силикатных изделий остается неизменным,

В сушильных аппаратах возможно достижение коэффициента заполнения 0,7-0,8. Оптимальной температурой следует считать температуру 150 ± , позволяющую получать силикатный бетон марки 400 и силикатный кирпич мар ки 300, удовлетворяющий требованиям нормативных документов.

25

Таблица 1

Продолжение таблицы 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стеновых строительных блоков | 1990 |

|

SU1726462A1 |

| Сырьевая смесь для изготовления силикатных изделий | 1990 |

|

SU1724637A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2165397C1 |

| СМЕСЬ ДЛЯ КОРРОЗИОННО-СТОЙКОГО БЕТОНА | 2007 |

|

RU2343130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОАКТИВИРОВАННОГО КОМПОЗИЦИОННОГО ЗОЛЬНОГО ВЯЖУЩЕГО | 2007 |

|

RU2346904C2 |

| Стеклобетонная смесь | 2016 |

|

RU2634605C2 |

| СПОСОБ ПРОИЗВОДСТВА ГИПСОВОГО ВЯЖУЩЕГО | 1990 |

|

RU2036178C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1988 |

|

SU1546451A1 |

| Способ получения силикатного кирпича | 1981 |

|

SU1028622A1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1990 |

|

SU1742259A1 |

Формула изобретения

Способ получения силикатных изделий, включающий приготовление смеси, затворение ее раствором щелочи, формование и термообработку при 130-ПО°С, о тличающийся тем, что, с целью интенсификации процесса твердения, термообработку проводят при атмосферном давлении по режиму: подъем температуры до 130-170° в течение 1-2 ч, изотермическая выдержка в течение 2-4 ч, естественное охлаждение.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1977-10-25—Публикация

1976-06-24—Подача