Изобретение относится к способам деметаллизации тяжелого нефтяного сырья и может быть использовано в нефтеперерабатывающей промышленности. Известны способы деметаллизащга тяж© лого нефтяного сырья путем контактирования последнего с катализатором при повышенных температуре и давлении 1. Наиболее близким к предлагаемому является способ деметаллизации тяжелых нефтяных остатков путем контактирования сырь с катализатором, состоящим из 0,1-15 вес.% металлов, обладающих гидрогенизаоионной активностью, и окиси кремния н характеризующимся следующими показателями |- 3,5-0,02V, где р - средний диаметр пор, нм; d - средний диаметр частиц, мм| V - объем пор с диаметром выше 1ОО нм, выраженный в процентах от общего объема пор, при этом общий объем пор выше мл/г, V меньше 5О%, удельная площадь поверхности более 100 м /г Кроме Того, если катализатор имеет такие значения р и d , при которых частное РуУ больше, чем 3,5-0,2v, но максимально равно 10,0-0,15 V , он должен удовлетворять следующим дополнительным требованиям; объем пор по азоту больше, чем О.6О мл/г; удельная площадь поверхности больше, чем 15О м /г, р больше 5 нм. Процесс проводят при 300-450 0, давленяи 75-250 бар. Содержание вопы в катализаторе составляет 0,9 вес.%. Однако указанный способ не позволяет достичь достаточной степени деметаллнзапив сырья. Целью изобретения является повышение степени деметаллизации сырья. Предлагается способ деметаллизалин тяжелого нефтяного сырья, заключающийся в контактирювании его при повышенных температуре и давлении в присутствии водорода с катализатором, состоящим из 0,1-15 ввс, метилов, обладающих- гидрог енизационной

активностью, и окиси кремния, хаоактернзующимся спедуюиими показателями:

j 3,5 -O.CrZV,

где р - средний диаметр пор, нм|

а - средашй диаметр частиц, мм| V - объем пор с диаметром больше ЮС нм,% от общего объема пор;

общий объем tiop больше 0,40 Mn/r,V меньше 50%, удельная поверхность больше 1ОО м /г, с содержанием воды iO,O-l,0% и О,О-0,5% от веса катализатора при использовании в качестве металла ванадия.

Отличительным признаком способа является использование катализатора с указанным содержанием воды.

Такого содержания воды можно достичь как путем тщательной кальцинации, так и путем бережного обращения с катализатором. Кальцинация в достаточной степени может &1ть осуществлена в том случае, если катализатор распределен относительно тонким слоем и если обеспечена соответствующая вен тиляция объема, в котором проводят кальцинацию. Аккуратное обрвщение -с ка тализатором предполагает бережное хранение :&тали- затора после кальцинации, во время хранегтя и при транспортировке, во время заполнения реактора деметаллизациИд чтобы потери при прокаливании (содержание воды) увелкчквались как можно меньше и оставались ниже 1,О вес.%, а для катализатора, содержащего ванадий, ниже 0,5 вес,%. Аккуратное обращение -С катализатором означает также защиту его от абсорбируемой влаги например, в рэ Зупьтате контакта с влагой воздуха.

Необходимое содержание jsоды в катаггезаторе может быть достигнуто также просуши ванием его в атмосфере сухого газа при по вышенной температуре.

В качестве металлов, обладающих гияро-генизацнонной активностью, в предлагаемом способе предпочтительно применяют выбранные из группы, включающей никель, кобальт молибден и ванадий,

Желательно использог-ать такие сочетания металлов, при которых соотношение атомных весов между никелем и/или кобальтом с одной стороны, и молибденом и/или ванадием, с другой стороны, находится между О,05 и 3,О. Такими со- етаниями являются сочетания металлов; никель - ванадий, кобш1ьт молибден, никель - молибден. Количество указанных металлов предпочтительно составляет 0,5 - 10 вес.ч, более предпочтительно 2,07,5 вес.ч, на 1ОО вес.ч. носителя из двуокиси кремния. Наиболее эффективны катаяизаторы, содержащие около 0,5 вес.ч никепя и около 2,0 вес.ч ванадия на 1ОО вес.ч носителя из двуокиси кремния, а также катапвзаторы, содержащие около 1 вев.ч никеля кобальта и около 4 вес.ч молибаена на юр вес,ч носителя из двуокиси кремния. Металлы могут присутствовать на носителе в чистом виде или в виде их окислов или сульфидов. Предпочтение отдают катализатоpSMj в которых металль присутствуют на носителе в виде сульфидов.

Катализаторы могут также содержать промоторы, такие как фосфор, бор, галоген.

Носитель катализатора должен иметь такую пористость, чтобы катализатор, полученный после введения металлов, удовлетворял описанным требованиям к катализаторам.

Пористость носителя определяется главным образцом способом его приготовления.

Катализаторы могут быть получены лгобьал известным в технике методом приготовпения катализаторов на носителе. Металлы могут также бытъ введены в материал НОСЕ-твпя в процессе его приг-отовленйя например до формования.

Носители на основе кремнезема обычно готовят путем осаждения гидрогеля двуокиси кремния и hoc ледующего его формования и прокаливатшя. Обычно до формования гиарогель кремнезема подвергают старению. Препочтительно соответствующие металлы вво д0ть В гидрогель поспе его старения до (|юрмования.

ДругимПутем приготовления катализаторов является одновременное или многоступенчатое соимтгрегнирование носителя водны шг растворами одного или нескольких соедижеинй металлов, , обладающих гидрогенизациошюй активнос1ЪЮ5 с последующими сушкой , 2 кальцинацией.

В качестве | водорастворимых (соединений металлов используют нитраты, хлориды, фор миаты и ацетаты никеля и кобальта, молибден аммония, ванадилоксалат, ванадипсупь- фат и ванадилацетилацетонат, а также ванадат .аммония.

Йля каталитической гидродеметагапизации кубовых остатков углеводородов используют катализаторы с размерами частиц 094 SjO мм. Предпочтительны катализаторы о размерами частиц l,0-4jO мм и особенно мм. Применяют Шйташзатор с такй« ми значениями р и с1. при которых частное больше lO,0-Ojl5, при-этом общий объем пор, по меньшей мере,: составляет0,50 мл/г н удельная поверхность 150 .

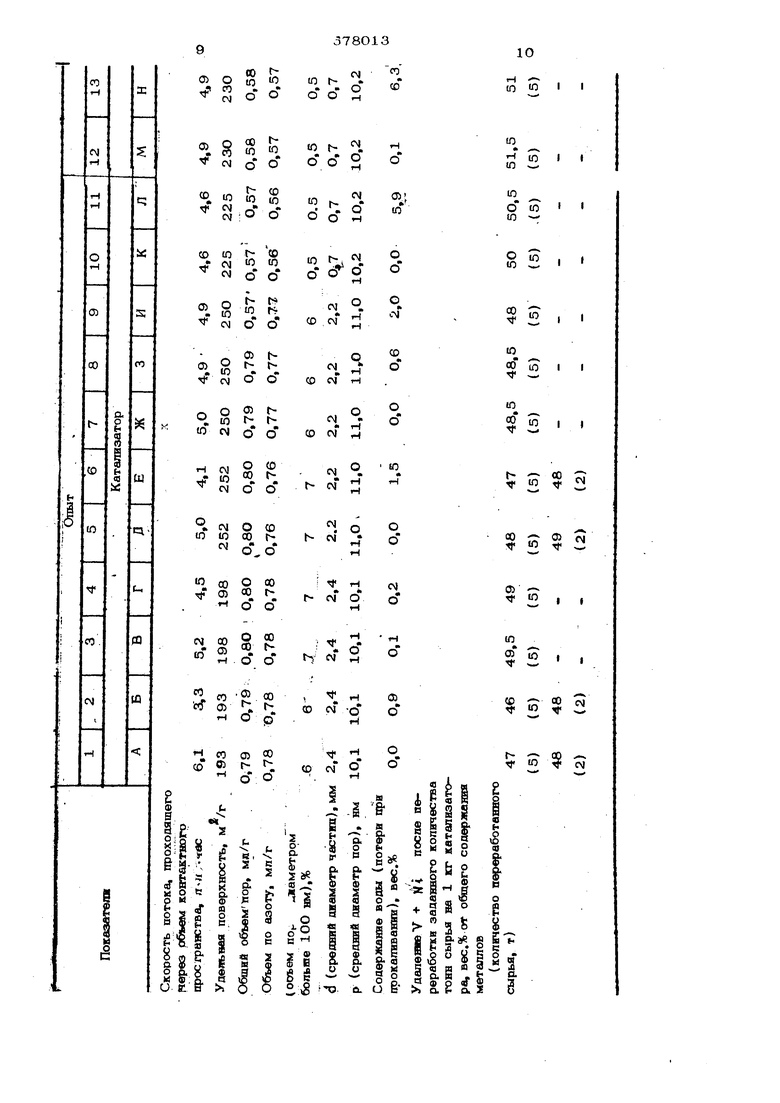

Пример. Кубовые остатки, содержащие 62 рр m ванадия и никеля, 6,4 вес.% углеводородов с 5 углеродными атомами и 3,9 вес серы, подученные воздуишой перегонкой сырой нефти, добываемой в районе Среднего Востока, подвергают каталитической гидрогенизационной цеметаллизаиии npia разшгчных объемных скореетях в присутствии 13 различных катапиэаторов. По окончании деметаллизации кубовые остатки пропускают вместе с водородом через пйпиндри ческий, вертикольно,;расположенный, фиксированвый слой катализатора при температуре 420°С, давлении 150 бар, объемной скорости 25О МП водорода на 1 кг исходного сырья Катализаторы применяют в виде сульфидов. Технология приготовлений катализатора описана дальше. Результаты исследовгитоя по деметаплизации, значения; применявшихся объемных скоростей и полученные свойства кататтизаторов приведены в таблице, Приготовление.катализаторов А и Б. Катализаторы, состоящие из. О,5 вес,ч„ никеля и 2 вес.ч. ванадия на 1ОО веСоЧ, носителя из двуокиси кремния, получают пропи кой носителя водным раствором, содержащим ранадипоксапат и нитрат никепя. После просушки импрегнированного материала при 12ООС его обезвоживают в слое тотциной 6 см в невентилируемой сушильной печи (тер мостате) в течение 1 час при , Капь- цинированный материал разделяют на две чести. Одну часть тщательно рекапьцинируют в слое толщиной менее 1 см в хорошо sejtтипируемой сушильной печи в течение 1 час шэи 500°С и после этого вводят как катализатор А в реактор для деметалпизации в УСЛОВИЯХ;, исключающих воздействие влаги Другую часть вводят в реактор для деметаплизации как катализатор Б. Приготовление катализаторов В и Г, Катализаторы, содержащие 1,О вес„ч, кобельта и 4,О вес.ч. молибдена на 100 вес.ч носителя из двуокиси кремния, готовят с ис пользованием такого же носителя что и у катализаторов А и Б, путем пропитки его водным раствором нитрата кобальта и мопибдата аммония. После просушки импрегнированного материала при 120°С его прокаливают в слое тошАшой Ю см в невентилируемой сушильной печи в течение 1 час щзи 50О°С. Кальцинированный|матернап раздегшют на две части, Оджу часть тщательно ре- кальцинируют в слое толщиной менее 1 см в хорошо вентилируемой сушильной печи в течение 1 час при и вводят в реактор для деметаппнзацни (катализатор В) в условтшх, искгаочающих увлажнение, Йторую часть вводят в реактор дпа деметаплизацин как катализатор Г. Приготовление катализаторов Л и Е. Катализаторы, содержащие 0,5 вес,ч« нккепя и 2,0 вес.ч. ванадия на 100 вес.ч. носителя из кремнезема, готовят аналогично катализаторам А и Б путем импрвгнироватаг .«оои1ч № вз casftMoica вогзтлм эаствором, содержащим ванаднлоксапат и нитрат никепя. . После просушивания импрегтфовагагого материала при 12О С его тщательно обезвоживают в слое толщиной менее 1 см в хорошо вентилируемой сушильной печи в течение 1 час при 60О С, Кельцинированный материал разделяют на иве части. Одну часть вводят как катализатор Д в реактор для деметалпизацин в условиях, ксключгиоших увлажнение катализатора РЗторую часть хранят в контакте с влагой воздуха в течение одной неделн,затем вводят в реактор для деметаллизации как катализатор Е. Приготовление |катализаторов Ж, 3 и И. Катализаторы, состоящие из 1,О вес.ч. никеля и 4,0 вес.ч. молибдена на 10О вес.ч. носителя из двуок гси кремния, готовят с иопользованием того же носителя на основе кремнезема, что и катализаторы |Д и Е, путем пропитки его водным раствором, содержащим нитрат никеля и молибдат аммония. После высуштшания пропитанного материала при 120 С его тщательно обезвоживают в слое толщиной менее 1 см в хорошо вентилируемой сушнпьной печи в течение 1 час при 60О°С, Кальцщшрованный материал разделяют на три частг Первую часть вводят в дпя аемзталпизацин как катализатор при исключении контакта с впагой. Вторую часть хранят в условиях воздействия влаги в течение 24 час и затем вводят в реактор йпя деметалпизации как катализатор 3, Третью часть хранят в контакте с влагой воздуха в течение двух недель, после чего вводят в реактор для Пеметаллизацив как катализатор И. Приготовление катализаторов К и Л. Катагшзаторы, состоящие из 0,5 вес.ч. никеля и 2,0 вес.ч. ванадия на 1ОО вес.ч. носителя на основе (глинозема, приготовляют путем пропитки носителя из глинозема водным раствором, содержащим ванадилоксалат и нитрат йнкепя. После просушивания пропитанного матерпапа при 120 С его тшатепьно обезвошгеают в слое толщиной (менее 1 см в хорошо вентилируемой сушильной йечи в течение 1 час при 5ОО°С. Обезвоженный матерная вводят в реактор для деметаллизацтга как катализатор К в условиях, i искгаочаюш{1х увлажнение. .Вторую часть выдерживают в контакте с влагой воздуха в течение двух месяцев п затем вводят в реактор для деметаплизации как катализатор Л. Приготовление катализаторов М и Н, Катализаторы, состоящие из 1,О вес.ч, никеля и вес.ч. носителя на основе окиси ж)мтпш, готовят с использованием того же носителя из глинозема, который применяют при попученни катализаторов К и Л, путем пропитки его водным раствором, содержащим Нитрат никепй и молибдат аммония. После просушиватш пропитанного материала при 12О-С его тщательно обеэвожква ют в слое толщиной 1 см в хорошо ьенгили руемой, сушильной печй при 5ОО°С в течение 1 час. Обезвоженный разделяют на две часги. Одну часть вводят в реактор для деметалтсзаиин как катализатор М. Вторую часть хранят в контакте с влагой воздуха в течение одного месяца и затем вводят в реактор для деметаллизадни как катализатор Н. Опыты 2, 4f -65 9-13 приведены для срев ивния. В опытах 2 и 6 применяют Mi(v) катализаторы с потерей при прокаливании О,5 ввс,%. В опытах 4 н 9 используют Со (Мо) катализаторы с потерей при прокапивашш 1,0 вес,%. Опыты iCS-13 проводят с помощью катализаторов, содержащих в качеств© носителя глинозем и удовлетворяюших условиямP/d lO, 5 V . Ив оанвых таблицы видно, что W(v),j каталиэато|зы А и Д)(с -лотерей при прокаливании /f О,5 вес.%), соторые применяют в опытах 1 н- 3, Co(Mo-)SfOj-E Ni5tO,rKaTaпкзаторы В Ж и 3 (с потерей при прокаливании X 1,0 вес,%)8 пршча тают опытах 3, и S, дает такой же процент удаления Ч+М4 после, провускйнйя 5 t tjpo дукта на 1 кг катализатора, как йN(y) датанизаторы Б и Е, {с потерей при прокагга вавян 0,5 вес.%), которые применяют р опытах 2 и 6, а также Co(Mcf)S,0,j- иМ(АЛо}5/0, катализаторы Г и И (с потерей ггри прокаливании 1,0 вес.%), которые нгспопьзуют в опытах 4 и 9. Однако при этом скорость потока, тфоходящего через объем контактного пространства в опытах 1, 5, 3, 7 и 8 выше, чем в опытах 2, 6, 4 и 9, Разницу в водной чувствительности межЯУ ванадийсодержащнми катализаторами и катализаторами, содержащими другие металлы, иллюстрируют сравнительные данные опЬгтов 1 R 7 с опытами 2 и 8. N (V) SiOj катализатор Б с потерей фи прокаливании 0,5-1,0 вес.%, применяющийся в опыте 2, проявляет значительно более низкую активность деметаллизапии, чем катализатор Ас потерей при прокаливании ,5 ввс.%, применяющийся в опыте 1, в Го время ) катализатор 3 с потерей при прокаливании 0,5-1,0 вес.%, применяющийся в опыте 8, проявляет такую же активность J деметаллизации, что aH{(Mo}S40f катализатор Ж с потерей 1|ри прокаливании 0,5 вес.%, применяющийся в опыте 7. При сравнении результатов экспериментов 10 и 12 с-результатами экспериментов 11 и 13 соответственно видно, что на активность деметаллйзации катализаторов на основе глинозема влияет содержание влаги в катализаторе. Формула взобретення Способ аеметаялизации тяжепого нефтяноjNi сырья путем;контактирования его при повышенных Температуре и- давлении в присутствий водорода с катализатором, состоящим из вес.% металлов, обладающих гидрог евйзационной аткивностью, и окиси и харвктвризующимся слего юшимв показателями:.S- 0.02 V, средний диаметр пор, HMJ - .средний диаметр чшзтиц, мм| V объем пор с диаметром выше 1ОО нм, % от oftuero объема пор, объем пор выше О,40 мл/г , 50%, отпивающийся тем, что, с повышения степени деметаплизбо. 57 3 используют катализатор с содержанием воды О,О-1,О% или О,О-0,5% от веса катализатора при использовании в качестве металле ванадия. Приоритеты по признакам: 30.11.73при использовании катализатора с содержанием воды 0,О-О,5% от веса катализатора в случае применения в качеспае металла ванадия; 29.07.74при использовании катализатора с содержанием воды О,О-1,О% от веса катализатора, Иствчвики инфсфмапии, пргшятые во вни мание при экспертизе 1. Патент США № Й1556О8, кл 2О8251, опублнк, 1964., „ 2. Заявка № 7309387, кл. В 01 j 11/74, I9t4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2017 |

|

RU2680386C1 |

| Способ регенерации ванадийникельсодержащего катализатора | 1975 |

|

SU741780A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2014 |

|

RU2563252C1 |

| Катализатор защитного слоя и способ его приготовления | 2024 |

|

RU2832903C1 |

| Способ гидрообработки тяжелых углеводородных масел | 1975 |

|

SU645595A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЕМЕТАЛЛИЗАЦИИ НЕФТЯНЫХ ФРАКЦИЙ | 2018 |

|

RU2691069C1 |

| ЭКОНОМИЧНЫЙ И ВЫСОКОАКТИВНЫЙ КАТАЛИЗАТОР ГИДРОПЕРЕРАБОТКИ | 2012 |

|

RU2637508C2 |

| Способ гидродеметаллизации углеводородного сырья | 1978 |

|

SU1042621A3 |

| Катализатор, способ его приготовления и способ переработки тяжелого углеводородного сырья | 2019 |

|

RU2717095C1 |

| МАКРО- И МЕЗОПОРИСТЫЙ КАТАЛИЗАТОР ГИДРОКОНВЕРСИИ ОСТАТКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2687250C2 |

Авторы

Даты

1977-10-25—Публикация

1974-11-28—Подача