1

Изобретение относится к полиграфической промышленности и может быть использовано в наборны.х и стереотипных цеха.х для транспортирования пресс-форм в гидравлических матричных прессах при тиснеиии матриц.

Известно устройство для транспортирования пресс-форм в матричных прессах, содержащее привод и замкнутые транспортирующие цепи с подавателем 1. .

Данное устройство является наиболее близким к изобретению по технической сущности и достигаемому результату.

Имеюии.яся в устройстве накладная плита после нескольких циклов прессования деформируется, вследствие чего на прессе не обеспечивается качественная выколотка набора норед матрицированием, при «горячем и «полугорячем матрицировании увеличивается время Hai-рева и . охла--дения иресс-форм, а ||,;-за подъема иереднетч, ; заднего вспимогате. с1()ло совмест , : нн/кией прессовой нлнтой работа на ripect 11,-и его двустороннем обслу/1чииании дву.мя ui 0 iaTO|ia iii неудобна и нооезонасн.. Имеюищйся в устройстве кулнсиый механизм для возвратно-поступательного движения иодаватсля с пресс-формой создает сдвиг в период разгона н торможения подавателя элементов пресс-формы, например клише при свободной укладке его на наборную форму. Применен-ле в типографиях крепления клище к форме с помощью липкой ленты ухудшает качество тиснения н вследствие «осадки ленты удлиняет и удорожает процесс изготовления стереотипных форм.

Целью изобретения является повышение качества матрицирования.

Указанная цель достигается тем, что подаватель выполнен в виде двух полурам, шарнирно закрепленных на цепях и охватывающих пресс-форму, причем привод выполнен в виде кулачкового механизма с зубчато-реечной передачей.

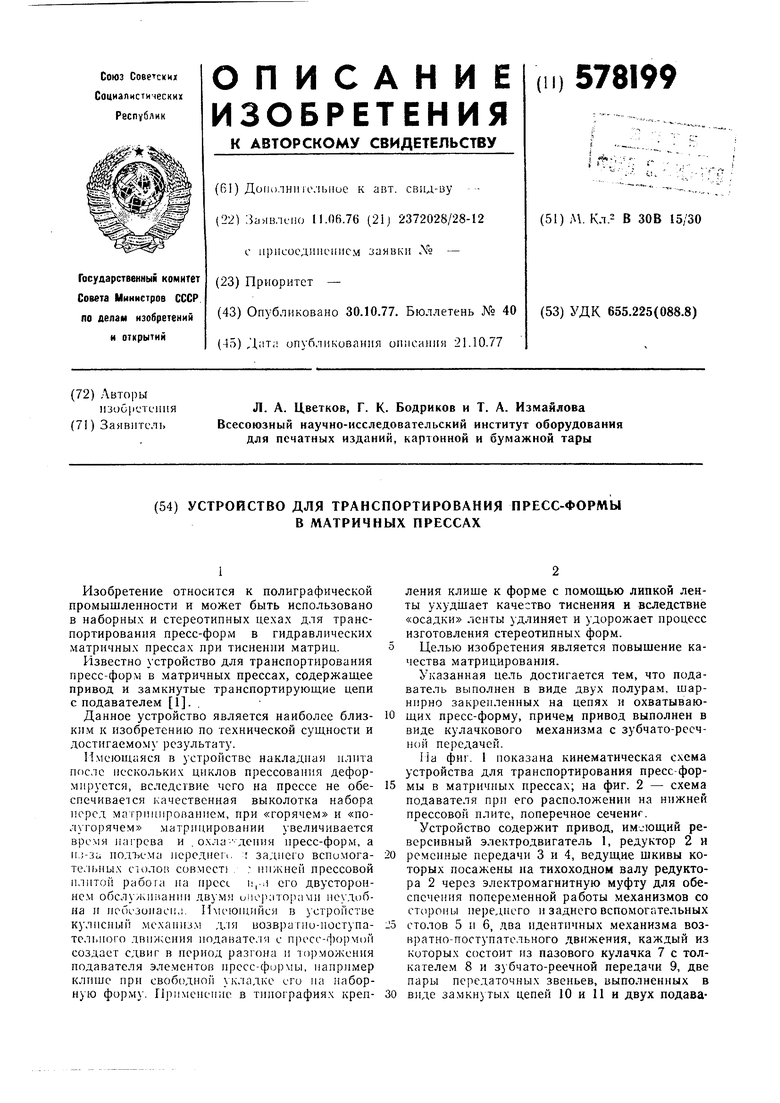

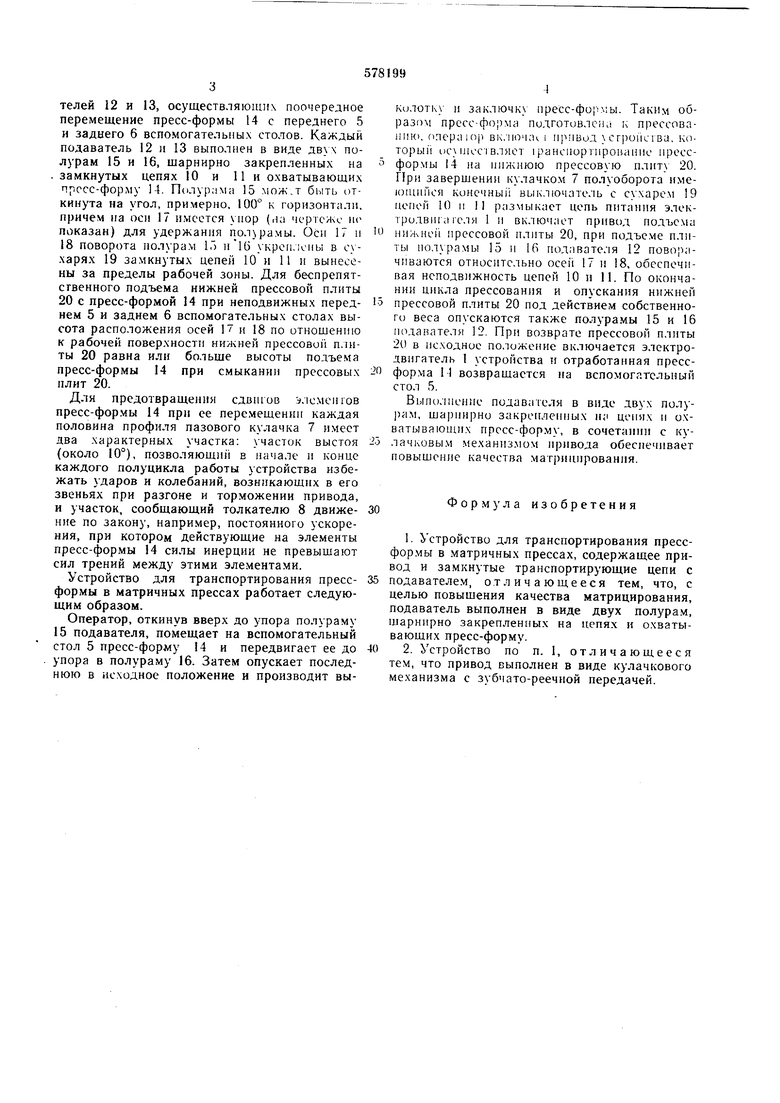

lia фиг. 1 показана кинематическая схема устройства для транспортирования пресс-формы в матричных прессах; на фиг. 2 - схема подавателя при его расположении на нижней прессовой плите, поперечное сечениг.

Устройство содержит привод, ИMJЮЩИЙ реверсивный электродвигатель 1, редуктор 2 и

ремеиные передачи 3 и 4, ведущие шкивы которых посажены на тихоходном валу редуктора 2 через электромагнитную муфту для обеспечения попеременной работы механизмов со стороны переднего и заднего вспомогательных

етолов 5 и 6, два идентичных механизма возвратно-поступательного движения, каждый из которых состоит из пазового кулачка 7 с толкателем 8 и зубчато-реечной передачи 9, две пары передаточных звеньев, выполненных в

виде замкнутых цепей 10 и 11 и двух подава3

телей 12 и 13, осуществляющих поочередное перемещение пресс-формы 14 с переднего 5 и заднего б вспомогательных столов. Каждый подаватель 12 и 13 выполнен в виде двух полурам 15 и 16, щарнирно закрепленных на . замкнутых цепях 10 и 11 и охватывающих пресс-форму 14. Пялурамг 15 мож.т быть откинута на угол, примерно, 100 к горизонтали, причем па оси 17 и.мсется упор (на чертеже ii( показан) для удержания .мы. Оси 17 и 18 поворота иолурам 1Г) и16 укре11.еиы в сухарях 19 замкнутых цепей 10 и 11 и вынесены за пределы рабочей зоны. Для беспрепятственного подъема нижней прессовой плиты 20 с пресс-формой 14 при неподвижных переднем 5 и заднем 6 вспомогательных столах высота расположения осей 1 и 18 по отнощенню к рабочей поверхности нижней прессовой плиты 20 равна или больше высоты подъема пресс-формы 14 при смыкании прессовых плит 20.

Для предотвращения сдвигов лсмси1ов пресс-фор.мы 14 при ее перемещении каждая половина профиля пазового кулачка 7 имеет два характерных участка: участок выстоя (около 10°), позволяющий в начале и конце каждого полуцикла работы устройства избежать ударов и колебаний, возникающих в его звеньях при разгоне и торможении привода, и участок, сообщающий толкателю 8 движение по закону, например, постоянного ускорения, при котором действующие на элементы пресс-формы 14 силы инерции не превыщают сил трений между этими элементами.

Устройство для транспортирования прессформы в матричных прессах работает следующим образом.

Оператор, откинув вверх до упора полураму 15 подавателя, помещает на вспомогательный стол 5 пресс-форму 14 и передвигает ее до упора в полураму 16. Затем опускает последнюю в исходное положение и производит выкилотку и заключкх нреСс-формы. Таким образом пресс-фо1)ма подготовлен к прессоваiiiiKi, опера юр BK.iioiai. i прпвол хсгропсгва. который t)C 1леетвляет ipaHeiiopiiipOBaHne прессформы 14 на 111 ла1юю прессовую плиту 20. При завершении кулачком 7 полуоборота имекмпипся конечны выкл очатель с сухарем 9 1епей 10 I 11 размыкает цепь питания электродвпга 1еля 1 и включает привод подъема прессовой 20, при подъеме полурамы 15 п 16 подавателя 12 noBO iaчиваются относительно oceii 17 и 18, обеспечивая неподвижность цепей 10 и 11. По окончании цикла прессования и опускания нижней прессовой плиты 20 под действием собственного веса опускаются также полурамы 15 и 16 и1да1 ателя 12. При возврате прессовой плиты 20 в исходное положение включается электродвигатель 1 устройства и отработанная прессфор.ма II возвращается па вспомогательный стол 5.

Выполнение подавателя в виде двух полурам, ша|)нирно закрепленных на цепях н охватываюи,их пресс-форму, в сочетании с кулач човы.м .механиз.мом иривода обеспечивает повышение качества матрицирования.

Формула изобретения

1.Устройство для транспортирования прессформы в матричных прессах, содержащее привод и замкнутые транспортирующие цепи с подавателем, отличающееся тем, что, с целью повыщения качества матрицирования, подаватель выполнен в виде двух полура.м, шарнирно закрепленных на цепях и охватывающих пресс-форму.

2.Устройство по п. 1, отличающееся тем, что привод выполнен в виде кулачкового механизма с зубчато-реечной передачей.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ ПОЛУАВТОМАТИЧЕСКАЯ Л1НОГОСЕКЦИОННАЯ ЛААШИНА ДЛЯ ПРЕССОВАНИЯ ГРАММОФОННЫХ ПЛАСТИНОК | 1964 |

|

SU164117A1 |

| Устройство для горячей вулканизации резинового низа обуви | 1944 |

|

SU68544A1 |

| Устройство для укладки керамических изделий на сушильные вагонетки | 1982 |

|

SU1031733A1 |

| ПРЕССОВЫЙ АГРЕГАТ ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ (ВАРИАНТЫ) | 1990 |

|

RU2082614C1 |

| Электрогидравлический пресс для вырубки деталей | 1980 |

|

SU936875A1 |

| Устройство для прессования многослойных печатных плат | 1974 |

|

SU604204A1 |

| УСТРОЙСТВО РОТОРНОГО ТИПА для ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ И АСБЕСТО-РЕЗИНОВЫХ ИЗДЕЛИЙ | 1965 |

|

SU173918A1 |

| Агрегат для изготовления изделий из полимерных материалов | 1970 |

|

SU459346A1 |

| Машина для укладки колейных покрытий автомобильных дорог | 1982 |

|

SU1021685A1 |

| УСТРОЙСТВО ДЛЯ ОТЖИМА СОКА ИЗ ПЛОДОВ БАХЧЕВЫХ КУЛЬТУР | 2004 |

|

RU2273447C1 |

Авторы

Даты

1977-10-30—Публикация

1976-06-11—Подача