За последние годы в металлическом самолетостроении весьма широко для соединения взаимно перпендикулярно расположенных стрингеров с поясами лонжеронов применяются штампованные из дуралюминия башмаки. Эти башмаки компактны, легки и обладают большой жесткостью, что очень ценно для конструкции самолета.

Однако существующий в настоящее время способ штампования этих башмаков имеет ряд недостатков. 1) затрачивается в два-три раза больше дефицитного цветного металла, чем это на самом деле нужно для готовой детали; 2) необходимо большое число вытяжных переходов с промежуточными отжигами в селитровых ваннах, причем получается большая затрата смазочных веществ и бензина для обмывания деталей перед отжигом; 3) увеличивается потребность в таре (ящиках) и производственной площади для их размещения; 4) невозможно одновременно заложить в сетку на отжим большое количество башмаков.

Новый способ имеет целью устранить эти недостатки путем выполнения всех операций штампования одновременно над двумя плоскими

заготовками, располагаемыми в штампах симметрично, причем форма заготовок такова, что никакой обрубки выштампованных башмаков производить не требуется.

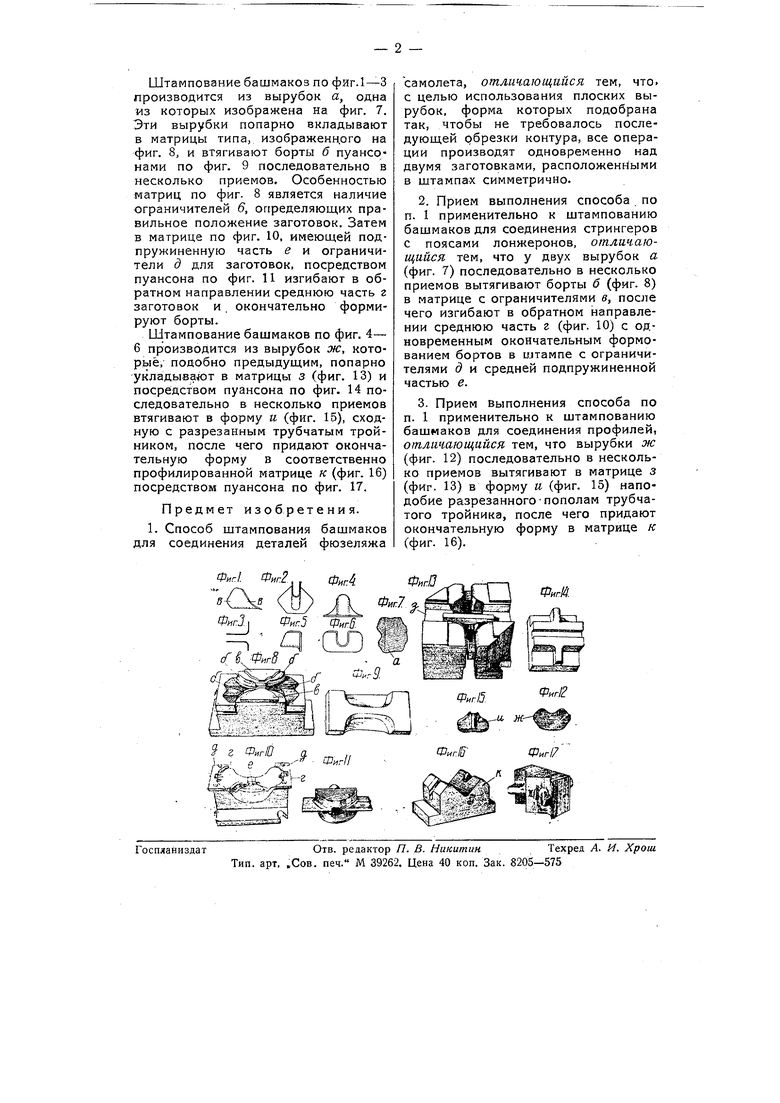

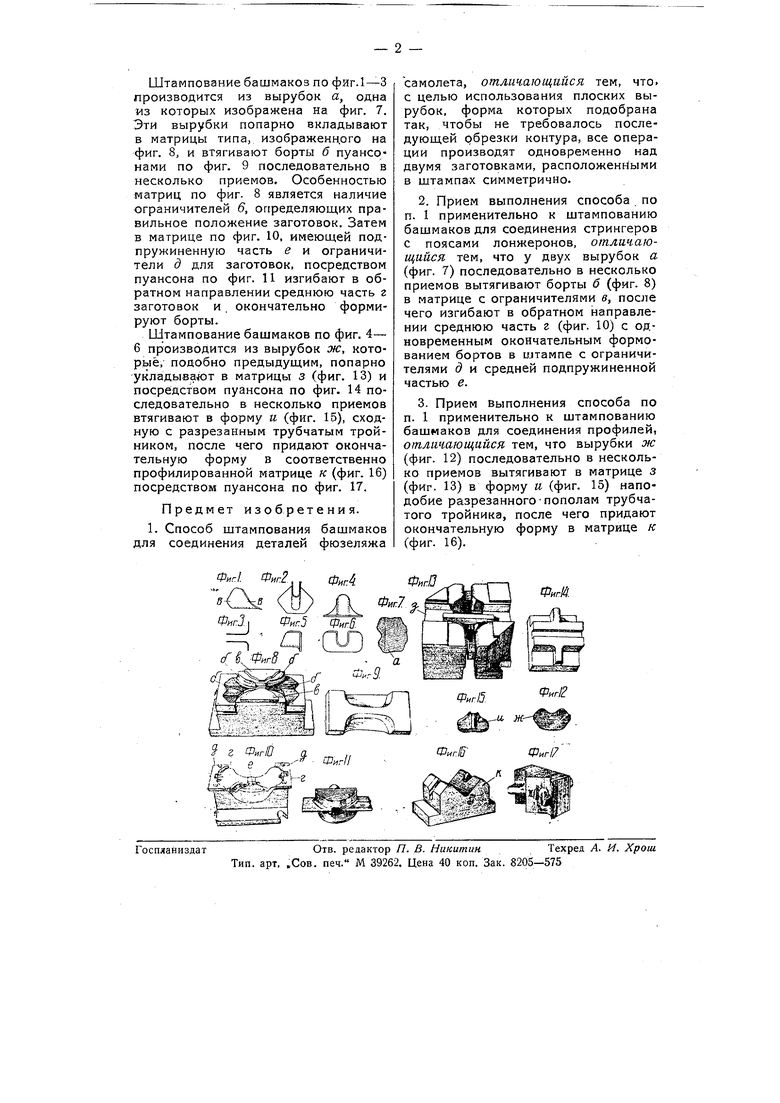

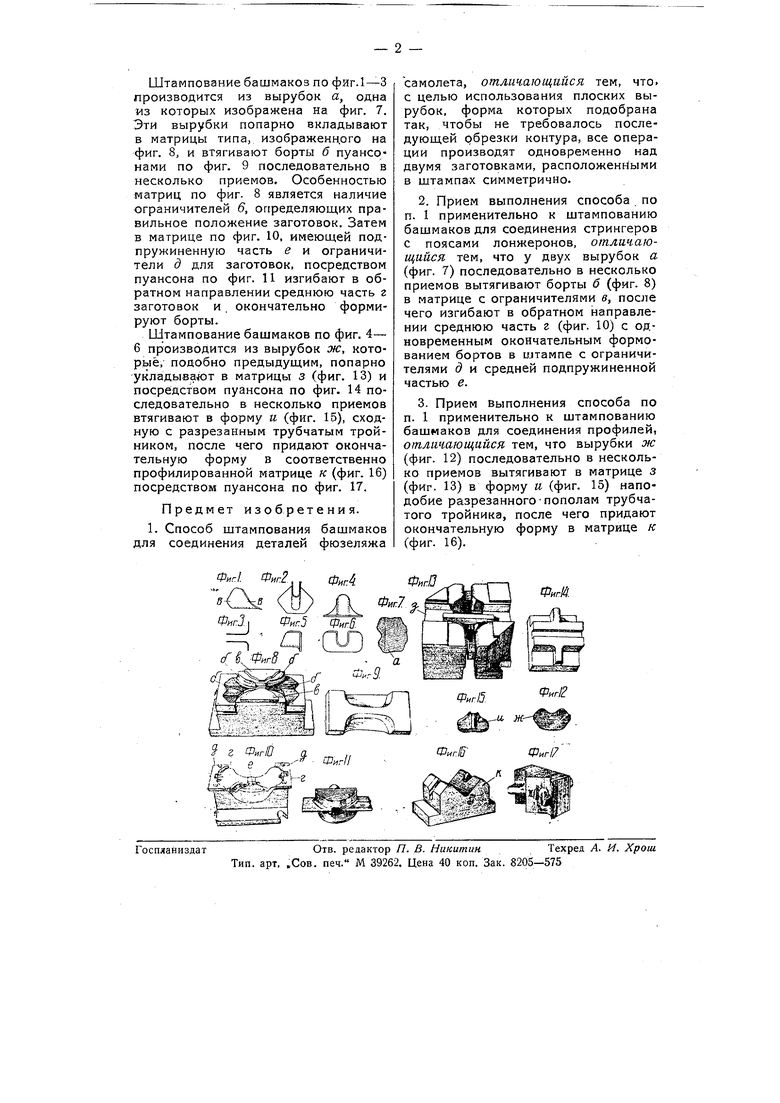

На чертеже фиг. 1 и 2 изображают в двух проекциях башмак для соединения взаимно перпендикулярно расположенных стрингеров с поясами лонжеронов; фиг. 3 - сечение по линии ВВ на фиг. 1; фиг. 4, 5, 6 -башмак для взаимно перпендикулярно расположенных профилей в трех проекциях; фиг. 7 - вырубку для штампования башмаков по фиг. 1-3; фиг. 8 и 9 - перспективный вид матрицы и пуансона для вытягивания бортов у этих вырубок; фиг. 10 и 11 - перспективный вид матрицы и пуансона для окончательного оформления башмака по фиг. 1-3; фиг. 12 - вырубку для штампования башмаков по фиг. 4-6; фиг; 13 и 14 - перспективный вид матрицы и пуансона для первых операций штампования этого башмака; фиг. 15 - перспективный вид заготовки -после штампования в матрице по фиг. 13; фиг. 16 и 17 - перспективный вид матрицы и пуансона для окончательной операции штампования этого башмака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лопасть и способ ее изготовления | 2018 |

|

RU2688603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТОГО МЕТАЛЛИЧЕСКОГО ПРОФИЛЯ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581687C2 |

| Устройство для формообразования зубьев ленточных пил | 1957 |

|

SU109109A1 |

| Штамп для обрубания кромок у вытянутых из листового металла коробок | 1939 |

|

SU59407A1 |

| Способ изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов | 2024 |

|

RU2836400C1 |

| СПОСОБ СБОРКИ КРЫЛА ЛЕТАТЕЛЬНОГО АППАРАТА | 1997 |

|

RU2137679C1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1972 |

|

SU323176A1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОГО ЭЛЕМЕНТА | 2006 |

|

RU2431554C2 |

| АЭРОДИНАМИЧЕСКАЯ КОНСТРУКЦИЯ, ИМЕЮЩАЯ АЭРОДИНАМИЧЕСКИЙ ПРОФИЛЬ, С ГОФРИРОВАННЫМ УСИЛИВАЮЩИМ ЭЛЕМЕНТОМ | 2010 |

|

RU2523726C2 |

| КРЫЛО САМОЛЕТА | 2014 |

|

RU2557638C1 |

Авторы

Даты

1940-01-01—Публикация

1939-04-26—Подача