Изобретение относится к области обработки металлов давлением, а именно к изготовлению тонкостенных осесимметричных оболочек из алюминиевых сплавов методом обратного выдавливания на прессах, что представляет сложную техническую проблему, обусловленную большими усилиями формообразования и силами трения, приводящими к снижению износостойкости деформирующего инструмента, размерной точности и качества обработанной поверхности оболочек.

Известны способы изготовления тонкостенных осесимметричных оболочек обратным выдавливанием, описанные в справочнике «Холодная объемная штамповка» под редакцией доктора технических наук, профессора Г.А. Навроцкого, г. Москва, изд. Машиностроение, 1973 г., включающие получение заготовок в виде кружков, термическую обработку, подготовку поверхности химической обработкой в виде травления с сопровождающими операциями обезжиривания, промывки и сушки, галтовки, нанесения смазки и обратного выдавливания на гидравлических прессах.

Недостатком данных способов является обратное выдавливание тонкостенных осесимметричных оболочек только из сталей.

Наиболее близким по своей технической сути является способ изготовления тонкостенных осесимметричных оболочек обратным выдавливанием из алюминиевых сплавов описанный в книге «Справочник по холодной штамповке» под редакцией профессора В.П. Романовского, издательство «Машиностроение», г. Ленинград, 1971 г., раздел 39 «Холодное выдавливание», стр. 322-328, стр. 321, стр. 341-342.

Схема процесса обратного выдавливания представлена на стр. 324, рис. 296 «б», штамп для холодного выдавливания алюминиевых оболочек обратным выдавливанием на стр. 326, рис. 298.

Пуансон и матрица для обратного выдавливания изображены на стр. 331, рис. 307.

Данный способ изготовления тонкостенных осесимметричных оболочек принят авторами за прототип.

В данном техническом решении для алюминиевых сплавов используют сплавы марки А0, А1. После вырубки кружки подвергают отжигу с сопутствующими операциями травления и промывки.

Для получения чистой поверхности среза вырубка кружков производится в специальных штампах, в матрице со снятой фаской на режущих кромках матрицы или пуансоном, размеры которого больше размеров матрицы.

Для удаления заусенцев и очистки поверхности заготовки обкатывают в барабане галтовочного устройства. Затем кружки смазывают путем погружения в смазку.

Затем на прессе выполняют обратное выдавливание рис. 296 «б», рис. 298, стр. 326 и стр. 331.

Данный способ, принятый за прототип, имеет следующие недостатки. В этом техническом решении обкатку кружков в барабане галтовочного устройства и нанесение смазки выполняют в холодном состоянии и раздельно, что снижает производительность изготовления оболочек.

Недостатком также является низкое качество обработанной поверхности оболочек в донной части внутренней поверхности из-за высокой шероховатости торца пуансона, стр. 326. Кроме того, пуансон торцом с шероховатой поверхностью не может задержать течение алюминиевого сплава на глубине превышающей высоту микронеровностей торца и предотвратить попадание окислов с наружной поверхности заготовки в глубь оболочки, что снижает качество обработанной поверхности и размерную точность.

Задачей данного технического решения, принятого за прототип, являлось разработка способа изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов обратным выдавливанием из кружка с целью получения оболочек с высокой размерной точностью геометрических размеров.

Предлагаемое изобретение относится к способам изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов обратным выдавливанием и может быть использовано в различных областях промышленности.

Общими признаками с предлагаемым способом изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов являются: вырубка заготовок в виде кружков, отжиг, травление, промывка, обкатывание в барабане галтовочного устройства, нанесение смазки и обратное выдавливание.

В отличие от прототипа в предлагаемом способе изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов, после промывки кружки нагревают до температуры 70-80°С, затем совместно со смазкой «Цинк стеарат смесевой» загружают в барабан галтовочного устройства и обкатывают, а затем осуществляют обратное выдавливание кружков пуансоном в матрице, выполненных из стали Х12Ф1 с твердостью HRC 58-65, на рабочие поверхности которых нанесено хромовое покрытие Х15тв и антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К», при этом от начала до окончания процесса обратного выдавливания часть металла кружка удерживают в крестообразном углублении, расположенном в центральной части торца пуансона, после этого осуществляют пробивку отверстия в дне заготовки, механическую обработку и травление.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- смазку «Цинк стеарат смесевой» задают в объеме 5÷7 г на 0,8÷1,0 м2 площади обрабатываемых кружков;

- вращение барабана галтовочного устройства осуществляют со скоростью 20÷30 мин-1 в течение 25÷35 мин;

- вырубку заготовок в виде кружков и пробивку отверстия в дне заготовок осуществляют посредством пуансонов и матриц, на рабочие поверхности которых нанесено антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К».

- при вырубке заготовки в виде кружка, обратном выдавливании и пробивке отверстия в дне заготовки используют смазку в виде композиции, состоящей из индустриального масла и фторсодержащего поверхностно-активного вещества универсального модификатора «УМ» при соотношении компонентов, мас. %: 97-85 и 3-15, соответственно.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение возможности изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов обратным выдавливанием с высокой размерной точностью и высоким качеством обработанной поверхности, а также повышение износостойкости деформирующего инструмента и производительности изготовления.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе, включающем вырубку заготовок в виде кружков, отжиг, травление, промывку, обкатывание в барабане галтовочного устройства, нанесение смазки и обратное выдавливание, особенность заключается в том, что после промывки кружки нагревают до температуры 70-80°С, затем совместно со смазкой «Цинк стеарат смесевой» загружают в барабан галтовочного устройства и обкатывают, а затем осуществляют обратное выдавливание кружков пуансоном в матрице, выполненных из стали Х12Ф1 с твердостью HRC 58-65, на рабочие поверхности которых нанесено хромовое покрытие Х15тв и антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К», при этом от начала до окончания процесса обратного выдавливания часть металла кружка удерживают в крестообразном углублении, расположенном в центральной части торца пуансона, после этого осуществляют пробивку отверстия в дне заготовки, механическую обработку и травление.

Новая совокупность существенных признаков, а также наличие связей между ними позволяет, в частности, за счет:

- нагрева кружков после промывки до температуры 70-80°С повысить адгезию поверхности кружков к нанесению смазки;

- загрузки кружков совместно со смазкой «Цинк стеарат смесевой» в барабан галтовочного устройства и обкатывания повысить производительность изготовления оболочек в результате одновременного удаления заусенцев галтовкой и нанесения смазки;

- осуществления обратного выдавливания кружков пуансоном в матрице, выполненных из стали Х12Ф1 с твердостью HRC 58-65, на рабочие поверхности которых нанесено хромовое покрытие Х15тв и антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К» снизить силу трения, усилие выдавливания, повысить качество обработанной поверхности, размерную точность, а также износостойкость рабочих поверхностей пуансона и матрицы и повысить производительность изготовления оболочек;

- удерживания от начала до окончания процесса обратного выдавливания части металла кружка в крестообразном углублении, расположенным в центральной части пуансона повысить качество обработанной поверхности и размерную точность оболочки, так как это удерживание препятствует проникновению окислов с центральной части кружка в тело обрабатываемой заготовки;

- пробивки отверстия в дне заготовки и механической обработки получить оболочки с окончательными размерами в соответствии с конструкторской документацией;

- травления получить оболочки с высоким качеством наружной поверхности.

Признаки, характеризующие изобретение в конкретных формах выполнения позволяют, в частности, за счет:

- задания смазки «Цинк стеарат смесевой» в объеме 5-7 г на 0,8-1,0 м2 площади обрабатываемых кружков обеспечить оптимальное значение объема смазки, определенное в процессе экспериментальных работ, при объеме менее 5 г на 0,8-1,0 м2 площади кружков смазка наносится неравномерно, а при более 7 г повышается расход смазки и, соответственно, себестоимость изготовления оболочек;

- осуществления вращения барабана галтовочного устройства со скоростью 20-30 мин-1 в течение 25-35 мин обеспечить оптимальные режимы галтовки, способствующие удалению заусенцев и нанесению смазки, что повышает производительность изготовления оболочек, данные значения режимов оптимальны, определены экспериментально, при меньших значениях скорости и времени обработки снижается качество обработанной поверхности кружков, а при больших значениях повышается себестоимость изготовления оболочек;

- нанесения на рабочие поверхности пуансонов и матриц вырубки кружков и пробивки отверстия антифрикционного износостойкого покрытия на основе фторсодержащего поверхностно-активного вещества «Эфрен-К» повысить качество обрабатываемой поверхности заготовок и размерную точность, повысить износостойкость рабочих поверхностей пуансонов и матриц, а также повысить производительность изготовления оболочек в результате сокращения простоев прессов из-за необходимости замены изношенных пуансонов и матриц;

- использования при вырубке кружка, обратном выдавливании и пробивке отверстия в дне заготовки в качестве смазки композиции, состоящей из индустриального масла и фторсодержащего поверхностно-активного вещества универсального модификатора «УМ» при соотношении компонентов, мас. %: 97-85 и 3-15, соответственно, снизить износ инструмента и повысить качество обработанной поверхности заготовок и размерную точность, а также повысить производительность из-за сокращения простоев пресса при замене изношенного инструмента, данное соотношение компонентов является оптимальным, определено экспериментально, при значении универсального модификатора менее 3% износостойкость инструмента снижается, а при значении более 15% повышается себестоимость изготовления оболочек.

Признаки, отличающие предлагаемое техническое решение от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, то что предлагаемое технического решения явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень».

Сущность изобретения заключается в том, что в способе изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов, включающем вырубку заготовок в виде кружков, отжиг, травление, промывку, обкатывание в барабане галтовочного устройства, нанесение смазки и обратное выдавливание, в отличие от прототипа, согласно изобретению, после промывки кружки нагревают до температуры 70-80°С, затем совместно со смазкой «Цинк стеарат смесевой» загружают в барабан галтовочного устройства и обкатывают, а затем осуществляют обратное выдавливание кружков пуансоном в матрице, выполненных из стали Х12Ф1 с твердостью HRC 58-65, на рабочие поверхности которых нанесено хромовое покрытие Х15тв и антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К», при этом от начала до окончания процесса обратного выдавливания часть металла кружка удерживают в крестообразном углублении, расположенном в центральной части торца пуансона, после этого осуществляют пробивку отверстия в дне заготовки, механическую обработку и травление.

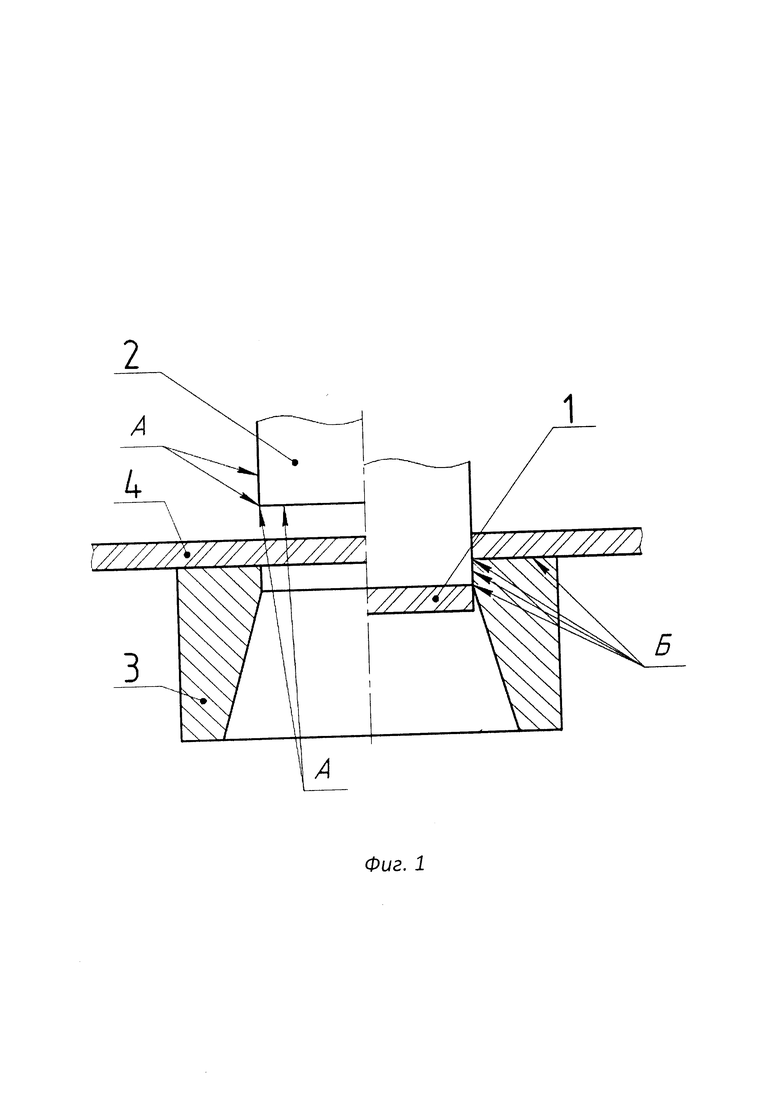

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен процесс вырубки кружка 1 пуансоном 2 в матрице 3 из полосы 4.

А - рабочие поверхности пуансона 2.

Б - рабочие поверхности матрицы 3.

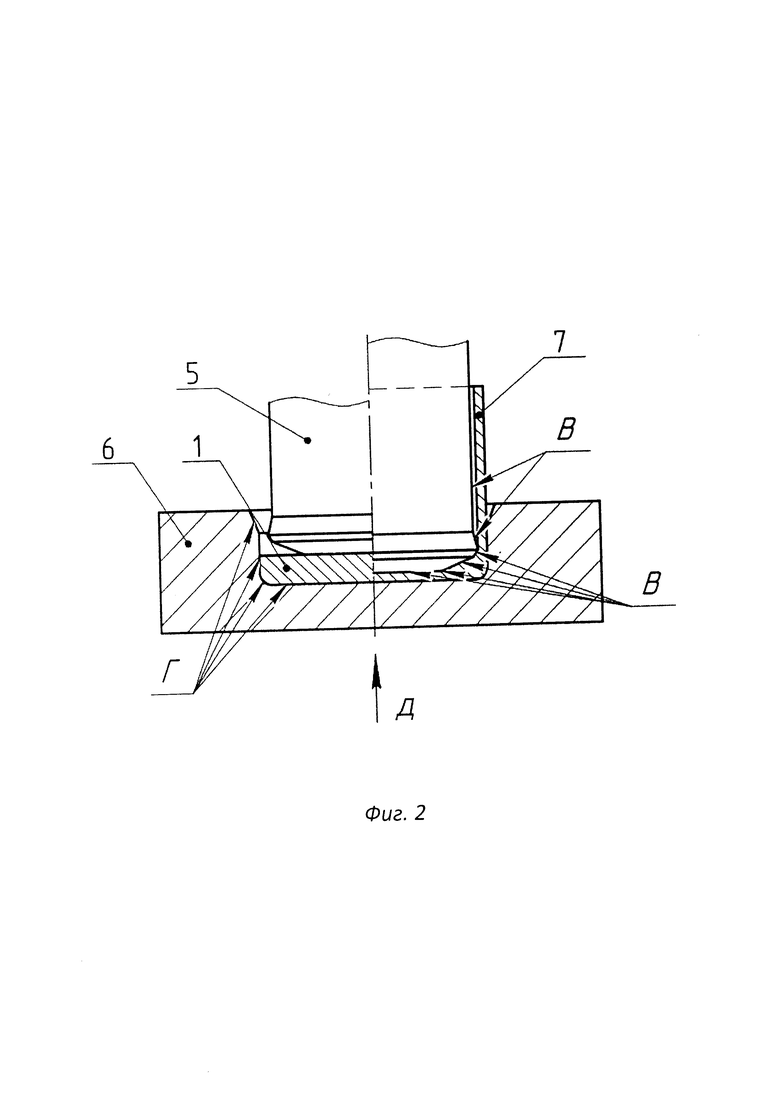

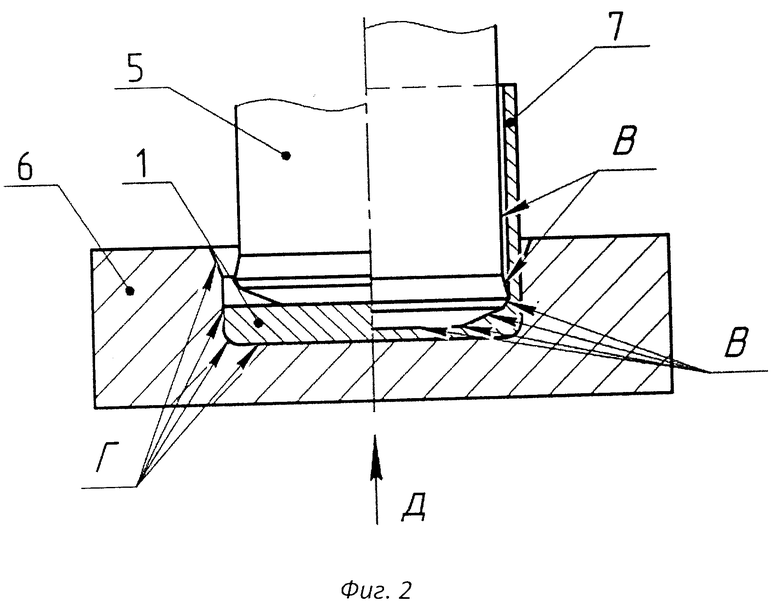

На фиг. 2 изображен процесс обратного выдавливания кружка 1 в матрице 6 пуансоном 5 с образованием заготовки 7.

В - рабочие поверхности пуансона 5.

Г - рабочие поверхности матрицы 6.

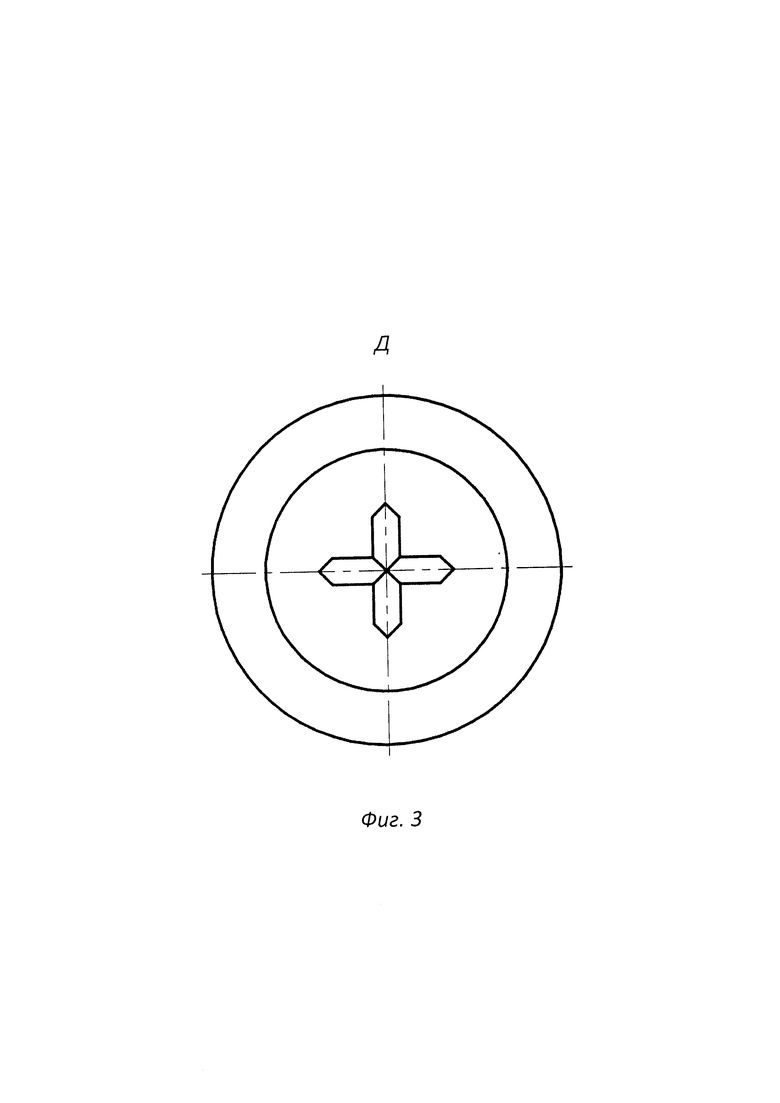

На фиг. 3 изображен вид Д дна заготовки 7 с фиг. 2.

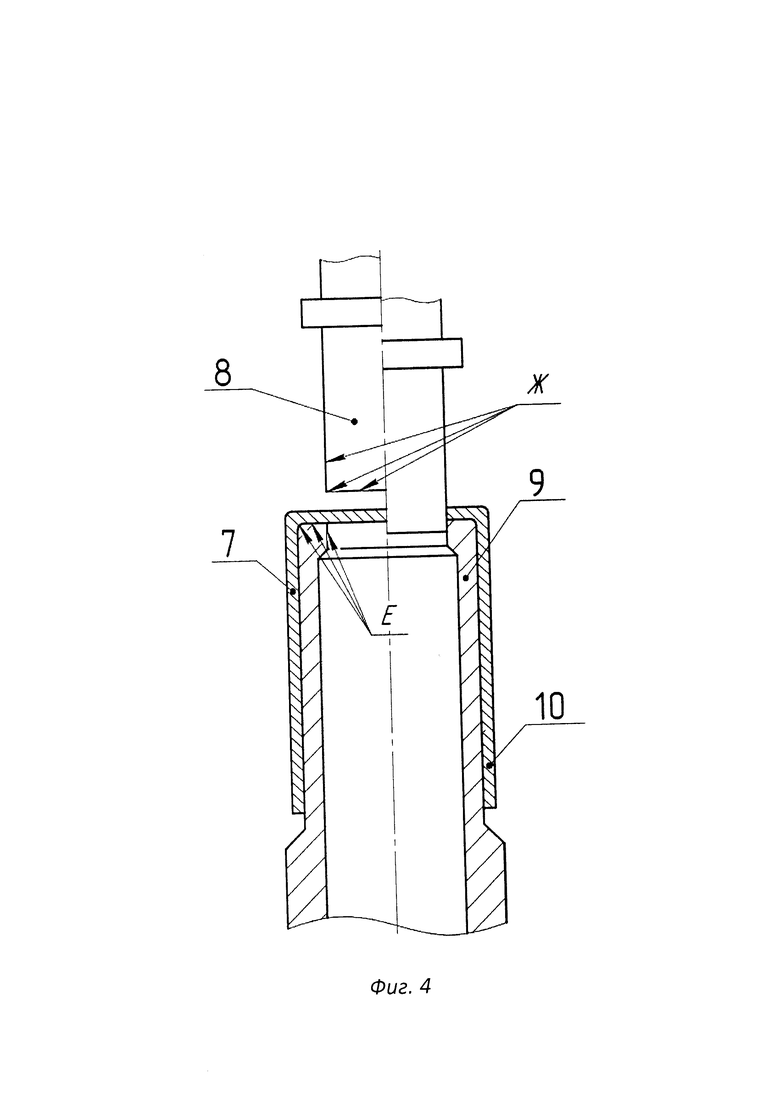

На фиг. 4 изображен процесс пробивки отверстия в дне заготовки 7 пуансоном 8 в матрице 9 с образованием заготовки 10.

Е - рабочие поверхности матрицы 9.

Ж - рабочие поверхности пуансона 8.

Вышеописанный способ изготовления осесимметричных оболочек из алюминиевых сплавов осуществляется следующим образом.

Кружок 1, фиг. 1, получают вырубкой пуансоном 2 в матрице 3 из полосы 4, на прессе модели KB 2132 с усилием 1600кН (160 т/с).

Затем выполняют отжиг в электрических печах, травление и промывку в ваннах.

Кружки затем нагревают в электрическом сушильном шкафу до температуры 70÷80°С и загружают в барабан галтовочного устройства, установленного на токарном станке 1К62, со смазкой «Цинк стеарат смесевой» в объеме 5-7 г на 0,8-1,0 м2 площади обрабатываемых кружков.

Скорость вращения барабана галтовочного устройства задают 20-30 мин-1, время вращения барабана 26-35 мин.

Выполняют обратное выдавливание кружков, фиг. 2, на прессе модели К2039 с усилием 8000кН (800 т/с) пуансоном 5 в матрице 6 с образованием заготовки 7.

Используют пуансон 5 и матрицу 6 из стали Х12Ф1 с твердостью HRC 58-65, на рабочие поверхности В и Г которых нанесено хромовое покрытие Х15тв и антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К».

В процессе обратного выдавливания часть металла кружка удерживают в крестообразном углублении, расположенным в центральной части пуансона 5, фиг. 3.

После этого выполняют пробивку отверстия в дне заготовки 7 пуансоном 8 в матрице 9, фиг. 4, на прессе модели «Ферракут» с усилием 2500кН (250 т/с).

Затем выполняют механическую обработку на токарном станке модели 1К62 и травление заготовок в ваннах.

В частном случае, то есть, в конкретной форме выполнения, на рабочие поверхности А и Б пуансона 2 и матрицы 5 вырубки кружков, фиг. 1, и на рабочие поверхности пуансона 8 и матрицы 9 пробивки отверстия, фиг. 4, нанесено антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К».

Также в частном случае, то есть, в конкретной форме выполнения, при вырубке кружка, обратном выдавливании и пробивке отверстия в качестве смазки используют композицию, состоящую из индустриального масла и фторсодержащего поверхностно-активного вещества универсального модификатора «УМ», которую наносят на рабочие поверхности инструмента и поверхность заготовки, фиг. 1, фиг. 2, фиг. 3, фиг. 4.

Пример

Заготовку из алюминиевого сплава АД1 или А0, А5, А6, А7, АД0 ГОСТ 17282-99 в виде кружка диаметром 75 мм и толщиной 10 мм вырубают на прессе модели КВ2132 с усилием 1600кН (160 т/с).

Выполняют в электрических печах отжиг рекристализационный смягчающий, травление и промывку в ваннах.

Затем в электрическом сушильном шкафу нагревают кружки до температуры 70-80°С и загружают совместно со смазкой «Цинк стеарат смесевой» в количестве 5-7 г на 0,8-1,0 м2 площади обрабатываемых поверхностей кружков в барабан галтовочного устройства, установленного на токарном станке модели 1К62, и обкатывают со скоростью 20-30 мин-1 в течение 25-35 мин.

Затем выполняют обратное выдавливание кружков на прессе модели К2039 с усилием 8000кН (800 т/с) пуансоном 5 в матрице 6, выполненных из стали Х12Ф1 с твердостью HRC 58-65.

На рабочие поверхности В и Г пуансона 5 и матрицы 6 нанесено хромовое покрытие Х15тв и антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К».

В процессе обратного выдавливания часть металла кружка удерживают в крестообразном углублении, расположенном в центральной части пуансона 5, фиг. 3.

После этого выполняют пробивку отверстия в дне заготовки 7 на прессе модели «Ферракут» с усилием 2500кН (250 т) пуансоном 8 в матрице 9, фиг. 4.

Затем выполняют механическую обработку заготовок 7 с подрезкой торца с получением окончательных размеров на токарном станке модели 1К62.

Окончательную обработку выполняют травлением в ваннах.

В частном случае, то есть в конкретной форме выполнения, на рабочие поверхности А и Б пуансона 2 и матрицы 3 вырубки кружков, фиг. 1, и на рабочие поверхности пуансона 8 и матрицы 9 пробивки отверстия, фиг. 4, нанесено антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К».

Также, в частном случае, в конкретной форме выполнения, при вырубке кружка, обратном выдавливании и пробивке отверстия в дне заготовки в качестве смазки используют композицию, состоящую из индустриального масла и фторсодержащего поверхностно-активного вещества универсального модификатора «УМ» при соотношении компонентов, мас. %: 97-85 и 3-15, соответственно.

Композицию наносят на рабочие поверхности пуансонов и матриц вырубки кружка, обратного выдавливания и пробивки отверстия и на поверхность заготовок, фиг. 1, фиг. 2, фиг. 3, фиг. 4.

Выполнение способа изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов в соответствии с изобретением обеспечивает получение оболочек из алюминиевых сплавов обратным выдавливанием с высокой размерной точностью, высоким качеством обработанной поверхности, а также повышение износостойкости деформирующего инструмента и производительности изготовления.

Изобретение может быть использовано при производстве различных тонкостенных осесимметричных оболочек из алюминиевых сплавов.

Указанный положительный эффект подтвержден испытаниями на опытных образцах оболочек, изготовленных по данному техническому предложению.

В настоящее время разработана техническая документация, проведены испытания и намечено серийное производство оболочек по предлагаемому изобретению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обратного выдавливания тонкостенных осесимметричных оболочек из алюминиевых сплавов | 2024 |

|

RU2833455C1 |

| Способ изготовления осесимметричных тонкостенных оболочек | 2021 |

|

RU2773976C1 |

| Способ изготовления тонкостенных оболочек из легированных сталей | 2019 |

|

RU2710311C1 |

| Способ изготовления осесимметричных тонкостенных оболочек и устройство для изготовления осесимметричных тонкостенных оболочек | 2019 |

|

RU2727370C1 |

| Способ изготовления стальных тонкостенных оболочек сосудов высокого давления | 2019 |

|

RU2710285C1 |

| Способ изготовления осесимметричных оболочек | 2022 |

|

RU2780417C1 |

| Способ давильно-раскатной обработки осесимметричных оболочек | 2023 |

|

RU2818921C1 |

| Способ изготовления тонкостенных оболочек | 2024 |

|

RU2835610C1 |

| Способ изготовления оболочек сложного профиля | 2022 |

|

RU2801801C1 |

| Способ изготовления профильных оболочек | 2022 |

|

RU2796957C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных осесимметричных оболочек из алюминиевых сплавов методом обратного выдавливания. Вырубленные заготовки в виде кружков подвергают отжигу, травлению и промывке. После промывки кружки нагревают до температуры 70-80°С. Затем обкатывают в барабане галтовочного устройства совместно со смазкой «Цинк стеарат смесевой». Производят обратное выдавливание кружков пуансоном в матрице, выполненных из стали Х12Ф1 с твердостью HRC 58-65. От начала до окончания процесса обратного выдавливания часть металла кружка удерживают в крестообразном углублении, расположенном в центральной части торца пуансона. Затем осуществляют пробивку отверстия в дне полученной заготовки, механическую обработку и травление. В результате обеспечивается возможность получения оболочек с высокой размерной точностью и качеством обработанной поверхности и повышение износостойкости инструмента. 4 з.п. ф-лы, 4 ил., 1 пр.

1. Способ изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов, включающий вырубку заготовок в виде кружков, отжиг, травление, промывку, обкатывание в барабане галтовочного устройства, нанесение смазки и обратное выдавливание, отличающийся тем, что после промывки кружки нагревают до температуры 70-80°С, затем совместно со смазкой «Цинк стеарат смесевой» загружают в барабан галтовочного устройства и обкатывают, а затем осуществляют обратное выдавливание кружков пуансоном в матрице, выполненных из стали Х12Ф1 с твердостью HRC 58-65, на рабочие поверхности которых нанесено хромовое покрытие Х15тв и антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К», при этом от начала до окончания процесса обратного выдавливания часть металла кружка удерживают в крестообразном углублении, расположенном в центральной части торца пуансона, после этого осуществляют пробивку отверстия в дне заготовки, механическую обработку и травление.

2. Способ по п. 1, отличающийся тем, что смазку «Цинк стеарат смесевой» задают в объеме 5-7 г на 0,8-1 м2 площади обрабатываемых кружков.

3. Способ по п. 1, отличающийся тем, что вращение барабана галтовочного устройства осуществляют со скоростью 20-30 мин-1 в течение 25-35 мин.

4. Способ по п. 1, отличающийся тем, что вырубку заготовок в виде кружков и пробивку отверстия в дне заготовок осуществляют посредством пуансонов и матриц, на рабочие поверхности которых нанесено антифрикционное износостойкое покрытие на основе фторсодержащего поверхностно-активного вещества «Эфрен-К».

5. Способ по п. 1, отличающийся тем, что при вырубке заготовки в виде кружка, обратном выдавливании и пробивке отверстия в дне заготовки используют смазку в виде композиции, состоящей из индустриального масла и фторсодержащего поверхностно-активного вещества универсального модификатора «УМ» при соотношении компонентов, мас. %: 97-85 и 3-15, соответственно.

| Штамп для выдавливания изделий типа тонкостенных стаканов | 1981 |

|

SU1007815A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2007 |

|

RU2356678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СТАКАНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092268C1 |

| US 3706118 A1, 19.12.1972 | |||

| DE 102008004414 B4, 08.09.2016 | |||

| РОМАНОВСКИЙ В.П., Справочник по холодной штамповке, Издательство "Машиностроение", Л., 1971, с | |||

| Обогреваемый отработавшими газами карбюратор для двигателей внутреннего горения | 1921 |

|

SU321A1 |

Авторы

Даты

2025-03-14—Публикация

2024-02-28—Подача