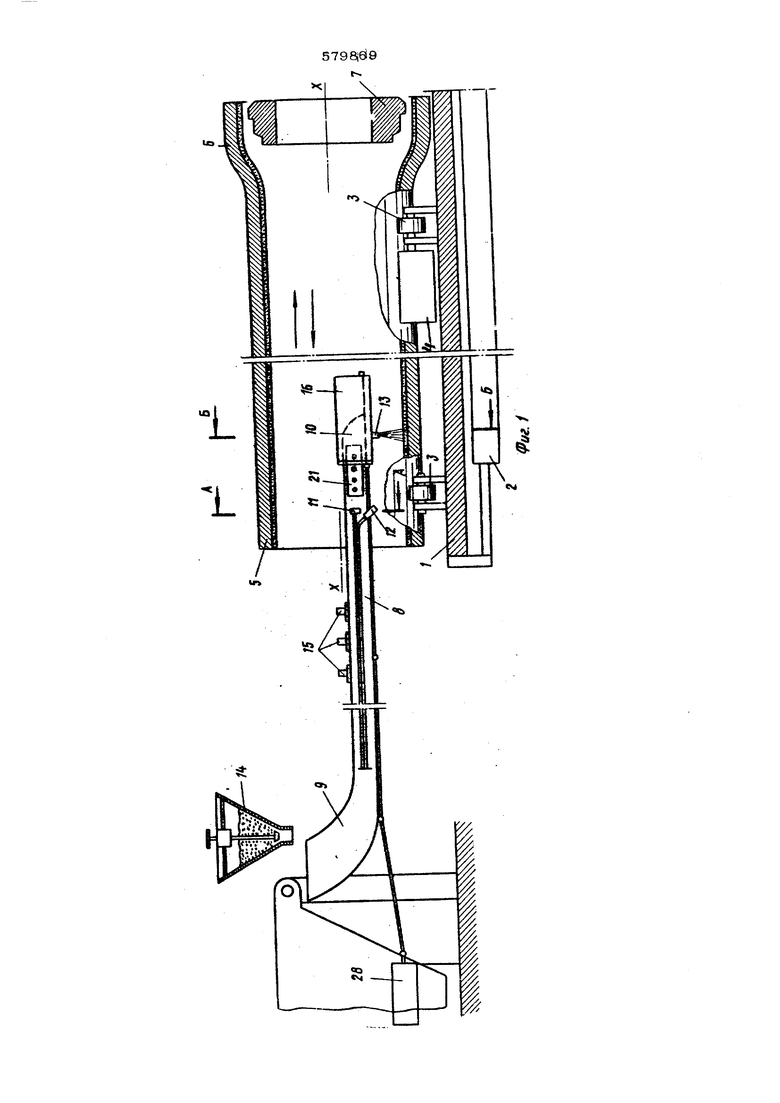

вием силового цилиндра 2. На этой тележке посредством роликов 3, по крайней мере один из которых приводится во вращение, апример двигателем 4, установлена металлическая форма 5 для центробежного литья, имеющая ось Х-Х. На одном конце форма 5 расширяется, образуя раструб 6, в котором при каждой раэливке крепится стержень 7 раструба. Устройство для наружного охлаждения формы 5, например, путем разбрыэгивания воды, на чертежах не показано.

Внутрь формы, параллельно шш почти парйллельно ее оси Х-Х, может входить желоб 8, снабженный на входе сливным носком 9, я питаемый жидким чугуном из опрокидываю щегося ковша.

Желоб 8 имеет конец или носок 10 для выпуска жидкого металла, идущИй в сторону or оси Х-Х (фиг, I вблизи этого носка расположены ориентированные соответствую щим образом пульверизаторы 11-13, свяаанш 1е трубопроводами, закрепленными на желобе 8 резервуарами (на чертежах не показашз /, содержащими порошкообразные материалы . Пульверизаторы 11 и 12, находяшиеся почти в одной поперечной плоскости, предназначены для распыления по поверхноо ти формы 5 взвешанной в воде смеси бентонига и кремнезема в несколько слоев. Пульверизатор 13 предназначен для распыления порошкообразного модифицирующего графитизирующего материала, например силицида кальция, по поверхности слоя. Над желобом для слива жидкого чугуна по ьвешен дозирующий бункер 14, предназначенный для высыпания в струю жидкого чугуна, текущего по желобу 8, порошкообразного модифицируклгего материала определенного гра нулометрнческого состлва, например ферросилиция.

Для обеспечетшя лучшего введения этого модифиш1} ук)шего материала в чугун в живом сечении потока желоба 8 установлены вертикальные графитовые стержни 15с целью создания в струе жидкого чугуна турбулентвости, способствующей перемешиванию.

Следует отметить, что, как вариант, форма 5 может оставаться неподвижной, а желоб 8 вместе с ковшом могут приводиться в поступательное движение в направлении форклл, поскольку существенным является создание относительного перемещения между формой 5 я желобом 8 для обеспечения прохода разливочного носка 10, , также пульверизаторов 11-13 по всей длине форьмы 5.

Следует отметить, что пульверизаторы 11-13 не обязательно должны быть установлены только на желобе 8. По крайней мере, пульверизаторы 11 и 12 могут быть

установлены на штанге или дополнительном канале, служащем опорой.

Распылитель может быть заменен дутьевой фурмой известного типа, имеющей несколько отверстий, расположенных по длине параллельно .желобу 8.

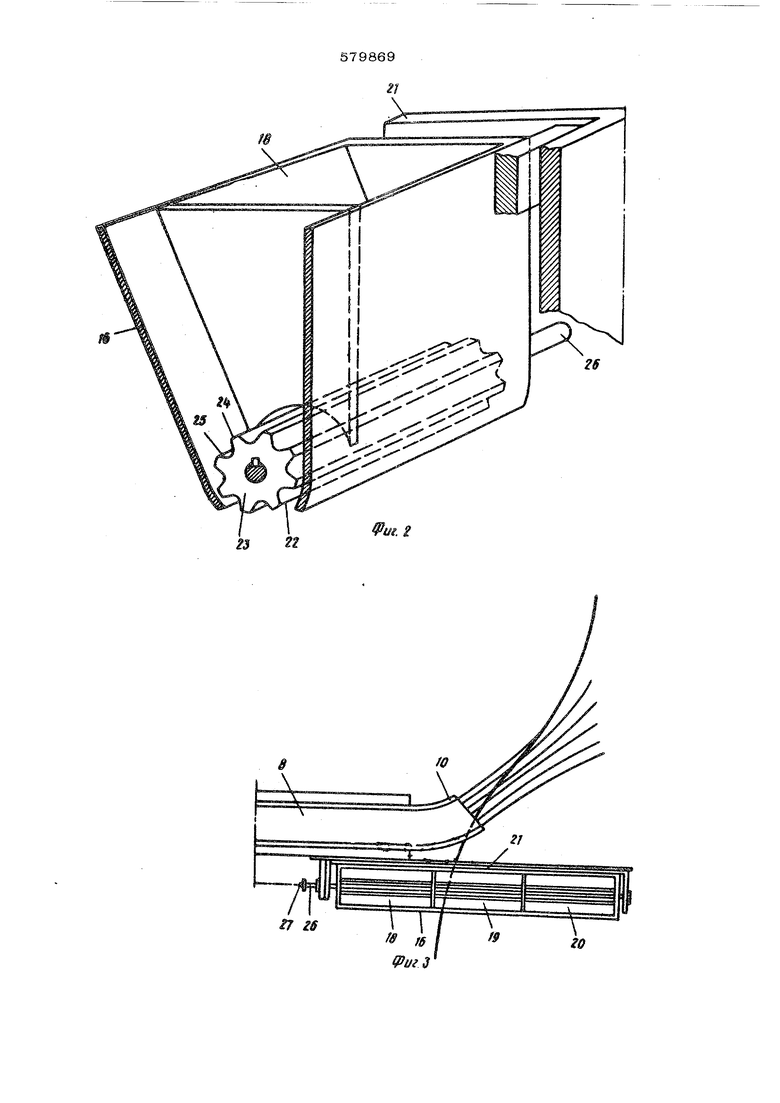

Желоб 8 снабжен на конце коробкой 16 для распределения гранулированных металлических частиц 17. Коробка 16 (фиг. з) изоб ражена.разделенной на стенки 18-20, число которых равно, например, трем, содержащие частицы 17 интервала с большой теплотой плавления я с различным гранулометрическим составом. Вместе с тем, как будет показано ниже, в некоторых случаях можно использ вать распределительную коробку, имеющую только один отйек.

Распределительная коробка 16 закреплена сбоку на желобе 8, например при помощи консоли 21 (фиг. 1, 2 и З). Коробка 16 име ет форму бункера в виде вытянутой буквы V и идет в обе стороны от носка 10 желоба параллельно оси Х-Х. В нижней части Kopofr ки 16, по всей ее длине, имеется прямоугольное продольное отверстие или прорезь 22. Прорезь 22 закрыта распределительным зубчатым валиком 23. Валик 23 имеет nptv дольные зубцы 24, параллельные образующим валика и разделенные лунками 25 корытообразного профиля с криволинейным дном, которые заполняются частицами 17. Валик 23 может приводиться во вращение при помощи привода 26, состоящего из валов связанных между собой универсальными шарнирами 27 и вращающих двигателем-редуктором 28.

Металлические частицы 17, распределяемые коробкой 16 и валиком 23, представ ляют собой сплавыTe-Si, fe-Si -Са- взятые в чистом виде или в смеси со стальной или чугунной дробью, для-доведения до максимума их теплоты плавления. В рассмат риваемом примере частицы 17 играют, следовательно, роль модифицирующего и одновременно Охлаждающего материала.

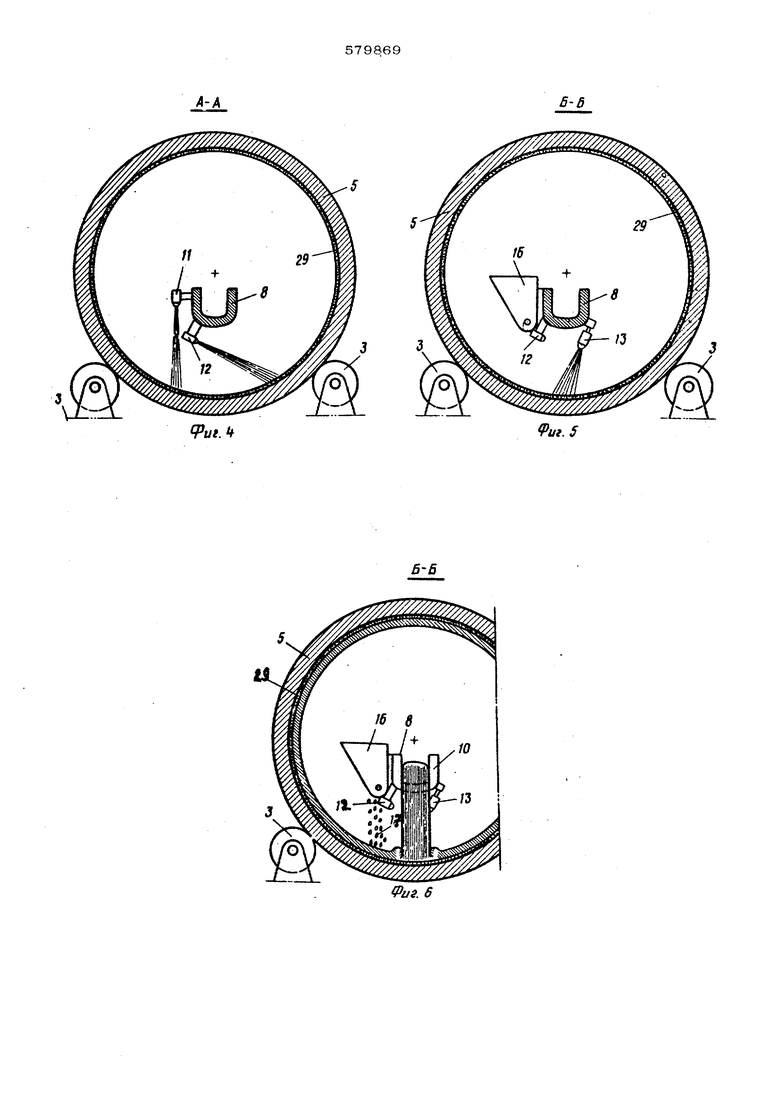

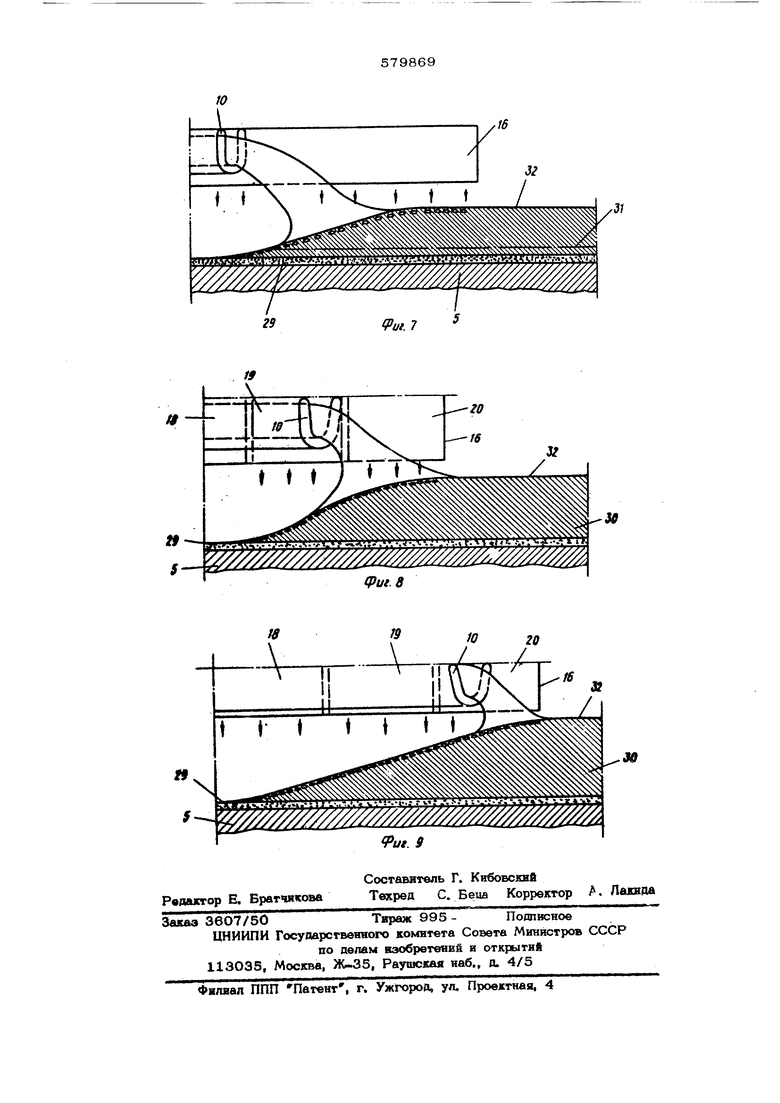

Гранулометрический состав частва 17 может меняться от 0,3 до 3 мм, в зависим мости от места их нанесения на трубчатый слой центрифугированного чугуна относительно разливочногс «оска 10, а гранулометр ческий состав порошкообразного модифицирук щего материала, распыляемого пульверизатором 13, может быть значительно меньше, например, меньше 0.3 мм. Гранулометрический состав частиц 17 имеет такой же порядок величины, что и гранулометрический состав модифицирукяцего мате 1иала, вводимого в дозированном количестве из бункера 14 через сливной носок 9 ь струю жидкого чугуна в желобе 8. При использовании описанной машины изготовление чугунной трубы методом центробежного питья осуществляется следующим образом (фиг. 4-7). Распределительная коробка 16 заполняетс шстиоами 17 охлаждакхцего модифицирующего материала. Первый, этап/ {фиг. 4): желоб 8 входит в форму 5, приводяшую во вращение и в поступательное движение влево, пульверизаторе 11 и 12 одновременно распыляют; смесь в количестве примерно 5ОО г кремнезема на 1 м по внутренней поверхности металличео кой формы 5. После прохождения по всей длине формы пульверизаторы 11 и 12 выводятся из нее до устансквки в исходное положение. Таким образом осуществляется пол нее относительное поступательное падюме щение формы 5 и желоба 8. По окончании этого перемещения полость .1 5 оказы- вается покрыгоК изнутри слоем 29. Второй этап (фиг. 5): продолжая вращать форму 5, включают пульверизатор 13 и про водят его по всей длине формы 5 с покрытием,. При этом слой 29 покрывается тонким слоем Ьорошкообразного модифипирукяцего материала, в качестве которого может использоваться силицид кальция с грануломет. рическим составом, например, ниже 0,3 мм. Количество разбрасываемого таким образом модифицирующего материала, наносимого на поверхность слоя 29 составляет примерно от О,1 до 0,38% от веса чугуна, который . будет разлит в форму. После этого перемещения или прямого хода формы 5 пульверизатор 13 находится около стержня 7 раструба. Третий этап (фиг. l): жидкий чугун выливают из ковша в сливной носок 9. В стру жидкого чугуна из дозирующего бункера 14 вводят дозированное количество модификатора. Это дозированное количество составляет от 0,4 до 1%. от веса разливаемого чугуна Гранулометрический состав этого порошкообразного модифицирующего материала значительно превышает гранулометрический состав материала, распыляемого пульверизато ром 13. Он составляет порядка 0,3-3 мм. В ходе разливки форму 5 удаляют от сливного носка 9, заставляя ее совершать обратный ход (вправо) для того, .чтобы носок 10 желоба прошел по всей длине формы 5, начиная от раструба 6. Одновременно (фиг. 6 и 7) приводят в медленное вращение распределительный на- лик 23 при помощи двигатепя-редуктора 28 при посредстве валов и универсальных шарниров 27. При этом частицы 17 охлаждающего модифицирующего материала сбрасываются в полость с равномерным рас- одом, зависящим от длины, сечения и чиса лунок 25, а также от скорости врашення алика 23. Поскольку распределительная коробка 16 асположена на конце желоба 8 и ведет в бе стороны от разливочного носка 1О, чаоицы 17 попадают на фронт чугуна, вылиаемого на стенку формы к подвергаюшегося центрифугированию, а не в поток жидкого чууна ,J(фнг. т). При этом частнпы 17, постоянно перемещаясь внутря трубы, постепенно pacTBOpsooiw ся в центрифугируемом жидком чугуне 30, отбирая от него тепло н охлаждая его, првчем практически этот эффект проявляется, начиная с трубчатой зоны, огранвченаой ело ем 31, который .о находится в нeпocpeдcт венном контакте с поверхностью слоя ; , в - свободной поверхностью 32 слоя ЖИДКОГО чугуна ЗО. Слой 31 находится к пове{ЯСНОСТИ слоя 29, чем свободная поверхность 32 слоя центрифугируемого жидкого чугуна ЗО. Таким образом, охлаждение чугуна ускоряется за счет частичного pactw ворения разбрасываемых, частиц 17 и за счет прохождения сквозь слой чугуна ЗО по нап равлению к его оси Х-Х нерас воряющегося остатка частиц 17, что позволяет получить структуру, очень бедную перлитом. Замедляют охлаждение трубчатой зоны жидкого чугуна, заключенной между поверхностью слоя 29 и слоем 31 при помощи огнеупорного покрытия, и одновременно наоборот, увеличивают скорость охлаждения слоя жидкого чугуна, заключенного между слоем 31 и внутренней свободной поверхностью 32. Таким образом, направляют охлаждение к оси Х-Х формы, что позволяет устранить внутренние усадочные р аковины, получая при этом искомую структуру. В трубчатых зонах, заключенных между слоем 31 и свободной поверхностью 32, стремятся создать скорости охлаждания одного порядка. После отверждения слоя 30 центрифугаруемого чугуна частицы 17 оказываются по/к ностью растворенными в.нем (на фиг. ,7 это не показано, поскольку на ней изображено падение частиц 17 на поверхность центр: фугируемого чугуна, где они постепенно растворяются ). Затем осуществляется выемка отлитой трубы из формы изБестш-1м способом. Формула изобретения 1. Способ центробежного литья труб из чугуна с шаровид1гым грюфитом, включающий заливку формы расплавом и подачу гранул рованно1ч флюса, ослячаюшийся тем, что, с целью повышения мчества рув, граиуляровавяый флюс подают на иентрифугяруекшй жяахяЛ растлав вне струи заливаемого расплава.5

2. Устройство шш подачн осушествленхя способа содержащее реюЬ{5еаелительную j эроб Kff отлячаюшееся тем, что пос ледняв снабжена пгавречнымв перегородкамя ц. привопвым эубчатым валвком, аакрывакшям

.клиоляенную в донной части распределительной коробкв сквозную шель.

3. Устройство роп.2, гличаюь. щ е е с я тем, что распределительная коробка выполнена с крепежными элементами, позволяюшимв, менять положение устройства относвтельно носка разливочного желоба.

Источники информаявн, принятые во внимание при экспертизе:

1. Патент США N 2152717,кл. 164-58, 1939. s п

| название | год | авторы | номер документа |

|---|---|---|---|

| Желоб для перелива жидкого металла | 1979 |

|

SU840655A1 |

| ЖЕЛОБ ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 2008 |

|

RU2373289C1 |

| Желоб для обработки жидкого металла | 1980 |

|

SU956576A1 |

| Устройство для рафинирования чугуна | 1975 |

|

SU594402A1 |

| Желоб для разливки металла | 1978 |

|

SU720277A1 |

| РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1995 |

|

RU2099161C1 |

| Способ центробежного литья и устройство для его осуществления | 1985 |

|

SU1373303A3 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЧУШЕК ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЧУШКА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ И МАШИНА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2090624C1 |

| Устройство для разливки металла из ковша в слитки | 1990 |

|

SU1765180A1 |

| Способ отбора проб жидкого доменного шлака | 1978 |

|

SU789584A1 |

17 IS

го

Авторы

Даты

1977-11-05—Публикация

1975-06-23—Подача