готовления средних слоев гофрированного картона, шумоизоляционного, толевого картона. Известно получение целлюлозного полуфабриката с использованием нейтральносульфитной варки при повышенной температуре в растворе сульфита натрия и аммиака забуференного 1,5%-ной кальцинированной содой (общая концентрация составляет 10%) 4, причем для его приготовления ведут насыщение (аммиачную воду насыщают сернистым ангидридом), что усложняет технологическое осуществление процесса, ведет к повышению себестоимости полуфабриката.

С Целью упрощения процесса в предлагаемом способе используют варочный раствор, содержащий 1 - 16%-ную аммиачную воду или ее смесь с карбонатом щелочного металла или щелочью.

Использование растворов аммиака значительно упрощает процесс, так как исключается необходимость специального приготовления варочного раствора (проводят разбавление аммиака для нужной концентрации), упрощается регенерация отработанного раствора, а получаемый полуфабрикат имеет практически одинаковые с нейтрально-сульфитной целлюлозой показатели.

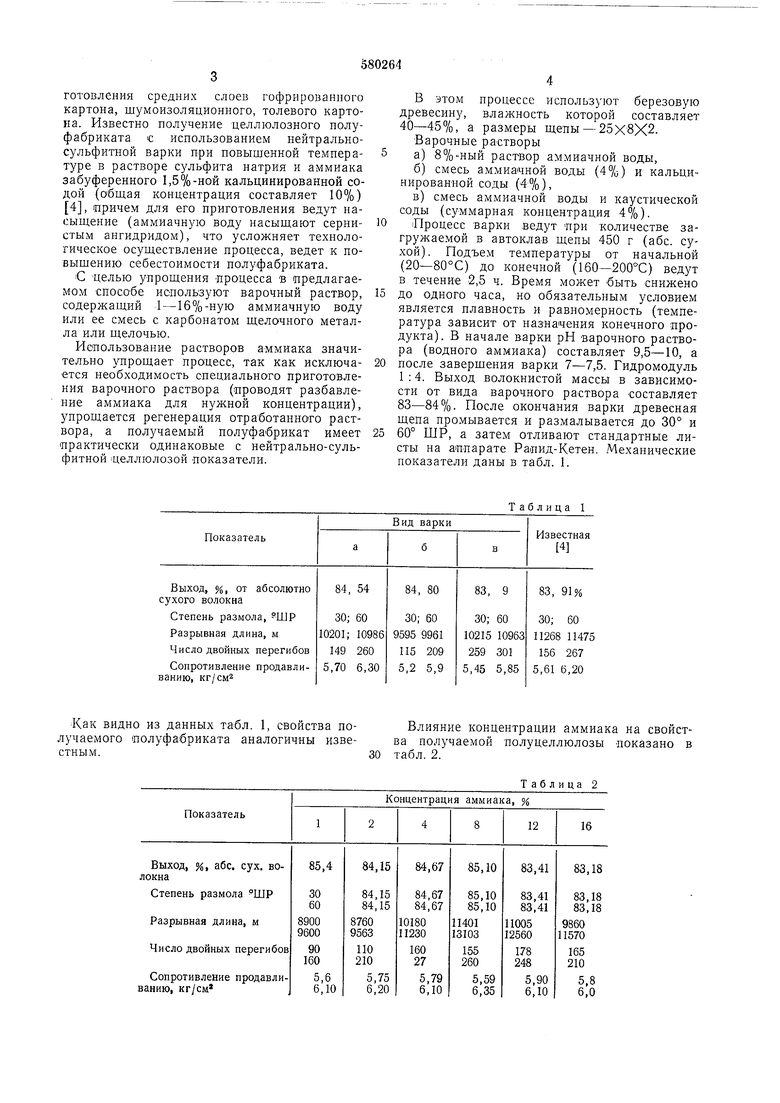

В этом процессе используют березовую древесину, влажность которой составляет 40-45%, а размеры щепы -25ХвХ2Варочные растворы а) 8%-ный раствор аммиачной воды,

б)смесь аммиачной воды (4%) и кальцинирован-ной соды (4%),

в)смесь аммиачной воды и каустической соды (суммарная концентрация 4%).

Процесс варки ведут при количестве загружаемой в автоклав щепы 450 г (абс. сухой). Подъем температуры от начальной (20-80°С) до конечной (160-200°С) ведут в течение 2,5 ч. Время может быть снижено

до одного часа, но обязательным условием является плавность и равномерность (температура зависит от назначения конечного продукта). В начале варки рИ варочного раствора (водного аммиака) составляет 9,5-10, а

после завершения варки 7-7,5. Гидромодуль 1 :4. Выход волокнистой массы в зависимости от вида варочного раствора составляет 83-84%. После окончания варки древесная щепа промывается и размалывается до 30° и

60° ШР, а затем отливают стандартные листы на аппарате Рапид-Кетен. Механические показатели даны в табл. 1.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения волокнистого полуфабриката | 1988 |

|

SU1583505A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2721503C2 |

| Способ получения полуцеллюлозы | 1979 |

|

SU796279A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1974 |

|

SU548679A1 |

| Способ получения полуцеллюлозы | 1976 |

|

SU604886A1 |

| Бумажная масса для изготовленияТАРНОгО KAPTOHA | 1978 |

|

SU819245A1 |

| Способ получения полуцеллюлозы | 1974 |

|

SU558082A1 |

| Варочный раствор для получения волокнистого целлюлозусодержащего полуфабриката высокого выхода | 1976 |

|

SU617505A1 |

| Варочный раствор для получения полуцеллюлозы | 1981 |

|

SU1044703A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU558995A1 |

ак видно из данных табл. 1, свойства получаемого полуфабриката аналогичны известным.30

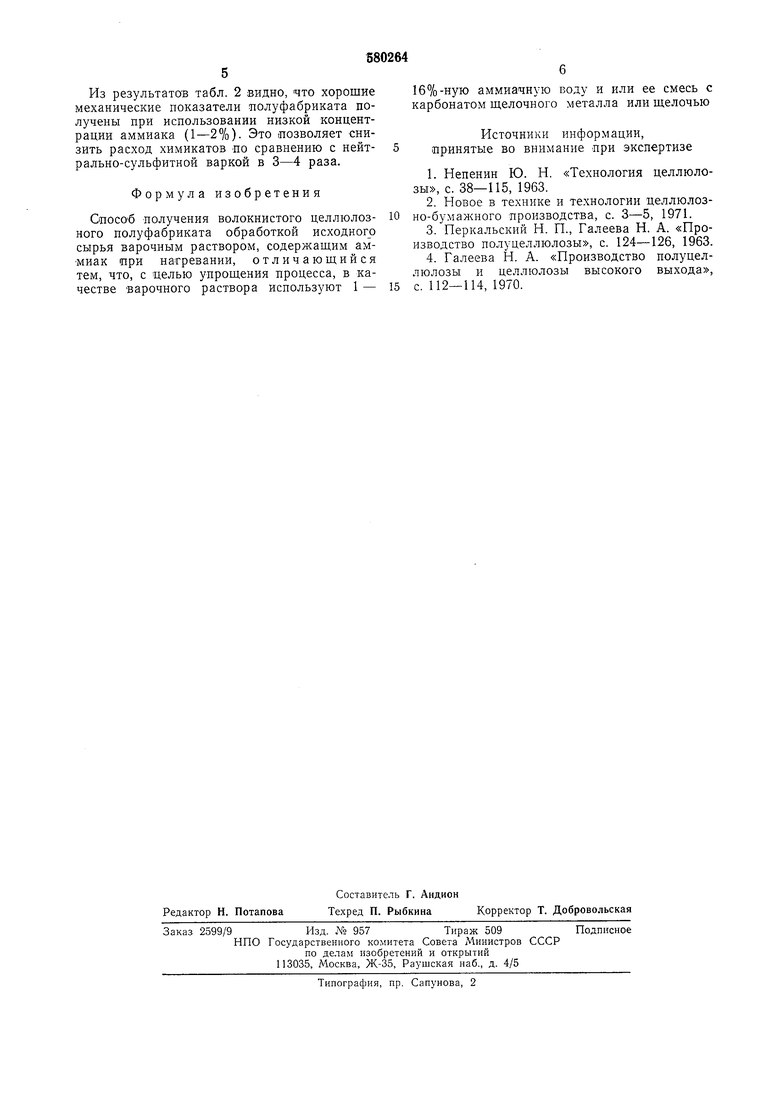

Влияние концентрации аммиака на свойства получаемой полуцеллюлозы показано в табл. 2.

Таблица 2

Концентрация аммиака, % 5 Из результатов табл. 2 видно, что хорошие механические показатели полуфабриката получены при использовании низкой концентрации аммиака (1-2%). Это позволяет снизить расход химикатов ло сравнению с нейт-5 рально-сульфитной варкой в 3-4 раза. Формула изобретения Способ получения волокнистого целлюлоз- Ю ного полуфабриката обработкой исходногр сырья варочным раствором, содержащим аммиак при нагревании, отличающийся тем, что, с целью упрощения процесса, в качестве варочного раствора используют 1-15 6 16%-ную аммиачную воду и или ее смесь с карбонатом щелочного металла или щелочью Источники информации, принятые во внимание при экспертизе 1.Непенин Ю. Н. «Технология целлюлозы, с. 38 115,1963. 2.Новое в технике и технологии целлюлозно-бумажного производства, с. 3-5, 1971. 3. Перкальский Н. П., Галеева Н. А. «Производство полуцеллюлозы, с. 124-126, 1963. 4. Галеева Н. А. «Производство полуцеллюлозы и целлюлозы высокого выхода, с. 112-114,1970.

Авторы

Даты

1977-11-15—Публикация

1972-01-12—Подача