4

Изобретение относится к лесной, целлюлозно-бумажной и деревообрабатывающей промьшшенности и касается состава для производства волокнистых полуфабрикатов бессерниртым способом.

Известен варочный раствор для натронной варки целлюлозосодержащего сырья, содержащий едкий натр и незначительное количество карбоната натрия dl.

Недостатками данного варочного раствора являются большой расход едкого натра на варку и низкий выход получаемого продукта - до 62%.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является варочный раствор, содержащий свежие щелочные реагенты - едкий натр .и кальцинированную соду при соотношении, мас.%: едкий натр 15-50, кальцинированная сода 50-85 С2.

В соответствии с приведенными примерами расход варочного раствора 6-10% в ед. NajO от массы авсолютно сухого ц елл1блоз о со держащего материала.

Недостатком варочного раствора является то, что он не обеспечивает получение полуфабриката с выходо более 75.%..

Цель изобретения - повшение; выхода полуцеллюлозы.

Эта цель достигается тем, что ва рочный раствор для получения полуцеллюлозы, содержащий едкий, натр и кальцинированную соду, дополнительно содержит отработанный щелок от натронно-содовой варки с содержанием сухих веществ 20-25% при следующем соотношении компонентов, мас.%;

Едкий натр10-14

Кальцинированная сода40-44

Отрабо ангаай щелок 46-50 раствор готовят следующим образом. .

Едкий натр, кальцинированную соду, полученную после регенерации отработанного варочного раствО{ а, и упаренный отработанчьй щелок от натронно-содовых варок с кондентрацией сухих веществ 20-25% омеШивают в определенных соотнсяоейнюс. Технология получения BonoKimcl ro полуфабриката q примвН)енйвм предлагаемого варочного расфвора след ощая.

Целлюлозосодержащее оарьё,. преимущественно щепа листаевных пород древесины, и варочный раствор, содержащий альцинированную1сояу, ед кий натр и отраВотрнный щелок с кон центрацией сухих веществ 20-25% подают на варлу в аппарат нёпрерывйого действия типа Пандия. Продолжительность варки 40-50 мин. Далее,-,

проводят размол массы в 2 ступени и промывку. Отработанный щелок отбирают и направляют на выпарную станцию, часть щелока направляют на приготовление варочного раствора, 5 а другую для получения свежих химикатов, включающее сжигание и растворение плава.

Применение в варочном растворе отработанного щелока, упаренного to до 20-25% содержания сухих веществ позволяет не изменяя гидромодуля варки сократить расход дефицитного едкого натра за счет повышенного содержания Остаточной щелочности в е отработанном щелоке.

Кроме того, за счет инги« руквдей способности органических компонентов , содержащихся в отработанном щелоке и частичной прививки геми целлюлоз щелока на целлюлозное волокно, повьаиается выход целевого продуйта.

данный варочный раствор апробирован в лабораторных и прОАололен; ных условиях.

5 Пример 1. Варочный раствор состоит из едкого натра, кальцинированной сода и отработанного щелока с содержанием сухих веществ 20% при следующем соотнсяиении названных 0 компонентов, мае.%: 10:44:46 соответственно.

Расход свежих.химикатов 6/3% в ед. Na.O.

С этим раствором осуществляют , 2 варку полуфгибриката из осины в лабораторназс условиях в стаканах из кислотостойкой стали з глицериновой Сане при в течение 45 мин.

Полученную полуцеллкшозу размалывают до , изготавливают отливки массой 125 испытывают

по ГОСТ 13525.2-68, 13525.1-68, ,.

13525., 13525.8, 7690-66.

Для сравнения проводят варку варОЧ1шм раствором-прототипом при со5 отиооцении компонентов, мас.%: едкий натр и кальцинированная сода 15 И 85 соответственно, при расхоД(В химикатов 7% в ед. Наjp.

Показатели качества полуцеллю0 лозы, изготовленной с применением прёдлагае мого варочного .раствора, представлены в табл. 1.

Как следует из табл. 1, выход 5 полуцеллюлозы увеличивается на

4-5% при одинаковой степени провара... .

П р и м ё р 2 . в качестве варочного раствора используют едкий натр, кальцинированную соду и отработанный щелок от натронно-содовой варки с содержанием сухих вещест1а соотношении 14:10:46 соответственно цри общем расходе свежих химикатов 5 6,3% в ед. N32О.

Варку с использованием данного варочного раствора проводят аналогично примеру 1.

Полученные результаты представлены в табл. 2.

В этом примере также выход полу целлюлозы увели-чивается на 1-5% при сохранении показателей качества

Пример З.В качестве варочного раствора используют едкий натр кальцинированную соду и Отработанный щелок с содержанием сухих веществ 25%. Соотношение компонентов 10:40:50 соответственно. Общий расход свежих химикатов 4,5% в ед.

Варку с использованием данного варочного раствора проводят в прокгАшенных условиях в аппарате непрералвного действия типа Пандия с использова нием лиственных пород древесины, преимущественно осины,, при в течение 45 мин.

Для рравненкя в аналогичных условиях воспроизведена варка раствором-прототипом. Показатели качества полуцеллюлозы, изготовленной с применением данного варочного раствора, представлены в табл. 3. . Ёыход целлюлозы увеличивается на. ,.,. , ., :-. , ... : , -:

П р им е р 4. Варочный раствор сострит из едкого натра, кальцинировсшной соды иобработанного щелрка с содержанием сухих веществ 20% при следующем соотношении названных

12:41547 сооткомпонентов, мас.%: ветственно.

Расход свежих химикатов 6,4% в ед. .

При таком расходе осуществляют варку полуфабриката из осины в лабораторных условиях в стаканах из кислотостойкой стали в глицериновой

бане при в течение 45 мин, Полученную полуцеллюлозу размаO лывают до / изго тавливают отливки массой 125 г/м и испытывают по ГОСТ 13525.2-68, 13525.1-68, 13525.3-68.,13525.8, 7690-66.

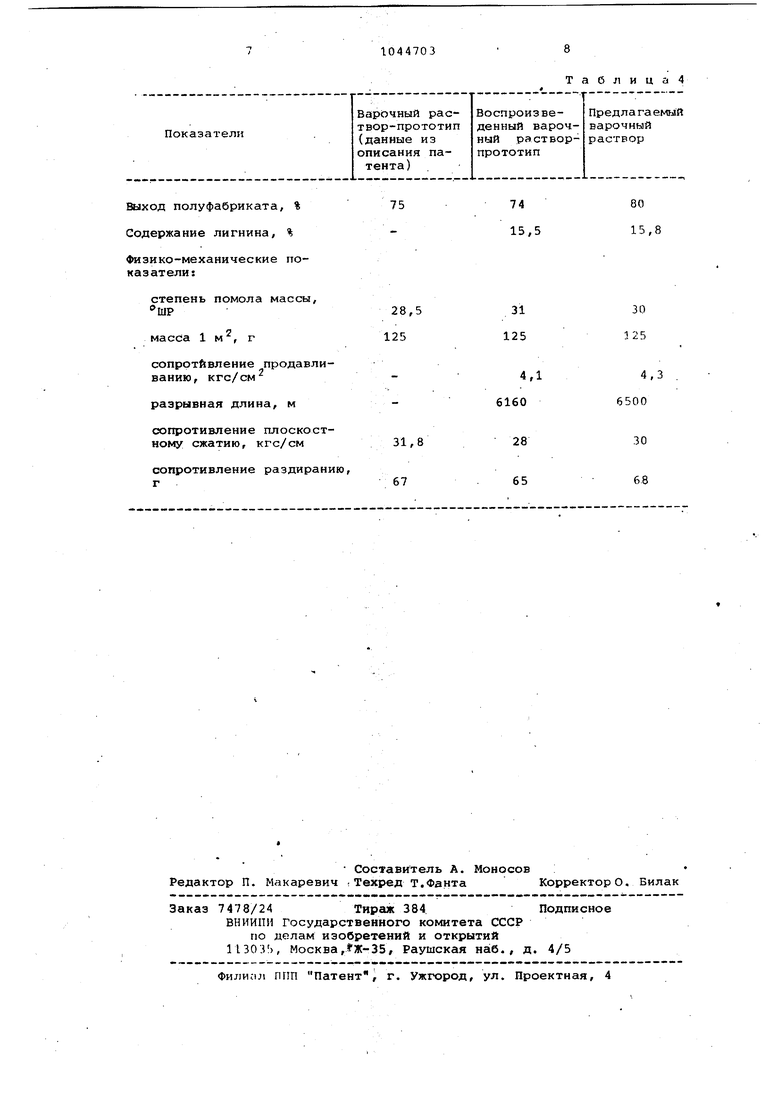

Для сравнения проводят варку варочным раствором-прототипом при соотношении компонентов варочного раствора, мас.%: едкий натр и кальцинированная сода 15 и 85 соответственно, при расходе химикатов 7% в ед. NajO. Показатели качества полуцел люлозы, полученной с применением предлагаемого варочного раствора представлены в табл. 4.

Как следует из т,абл. 4, выход полуцеллюлозы увеличивается на 4-5%

5 при одинаковой степени провара.

Кроме того,.снижение расхода свежей воды и использование отработанного щелока на приготовление варочного раствора увеличивает содержание органических веществ в отработанном щелоке, что сокращает -расход пара на выпарку и повышает теплотворную способность щелока.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1978 |

|

SU718514A1 |

| Варочный раствор для получения волокнистого целлюлозусодержащего полуфабриката высокого выхода | 1976 |

|

SU617505A1 |

| Способ получения целлюлозы | 1981 |

|

SU1020469A1 |

| Варочный раствор для изготовления полуцеллюлозы | 1980 |

|

SU910898A1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU861442A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2051256C1 |

| Способ получения полуцеллюлозы | 1980 |

|

SU870534A1 |

| Способ получения целлюлозы | 1986 |

|

SU1333732A1 |

| Способ приготовления варочной жидкости для нейтрально-сульфитной варки полуцеллюлозы | 1987 |

|

SU1509466A1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU558995A1 |

ВАРОЧНЫЙ РАСТВОР ДЛЯ ПОЛУЧЕг НИЯ ПОЛУЦЕЛЛЮЛОЗЫ, содержавши едкий натр и кальцинированную соду, отличающийся тем, что, с целью повышения выхода полуцеплюлозы, раствор дополнительно содержит отработанный щелок от натронно-содовой варки с содержанием сухих веществ 20-25% при следующем соотношении компонентов, мае.%: Едкий натр10-14 Кальцинированная сода10-44 Отработанный щелок 46-50

Выход полуфабриката, % Содержание лигнина, %

Физико-механические показатели :

степень помола массы, .ШР

масса 1 м, г

сопротивление продавливанию, кгс/см

разрывная длина, м

сопротивление плоскостному сжатию, кгс/см

сопротивление раздиранию, г

79 15,8

74 15,5

75

30

31

28,5 125

125 25

4,1

4,4

6760

6160

31

28 65

66

67

Таблица 2

сопротивление плоскостТаблица4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ю.Н | |||

| Технология целлюлозы f.II | |||

| Производство сульфатной целлюлозы | |||

| М., 1963, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3954553, кл | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1983-09-30—Публикация

1981-08-07—Подача