В известных до сего времени устройствах для балансировки вращающихся деталей с применением опорных роликов для установки, выверки и крепления опорных роликов обычно требовалось очень много времени.

В устройстве, составляющем предмет настоящего изобретения, для балансировки вращающихся деталей также используются опорные ролики, но в нем для балансировки деталей, оси которых имеют разную длину, применены еще добавочные ролики, перпендикулярные к опорным и могущие перемещаться по направляющим, параллельным оси балансируемой детали.

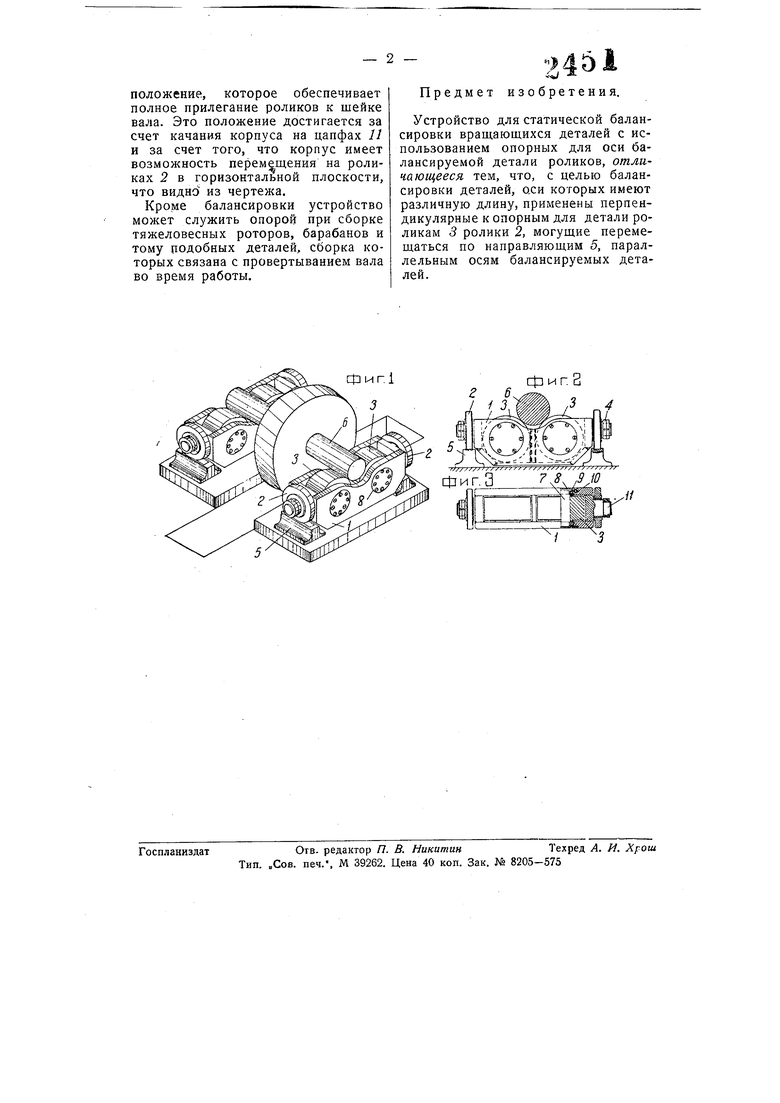

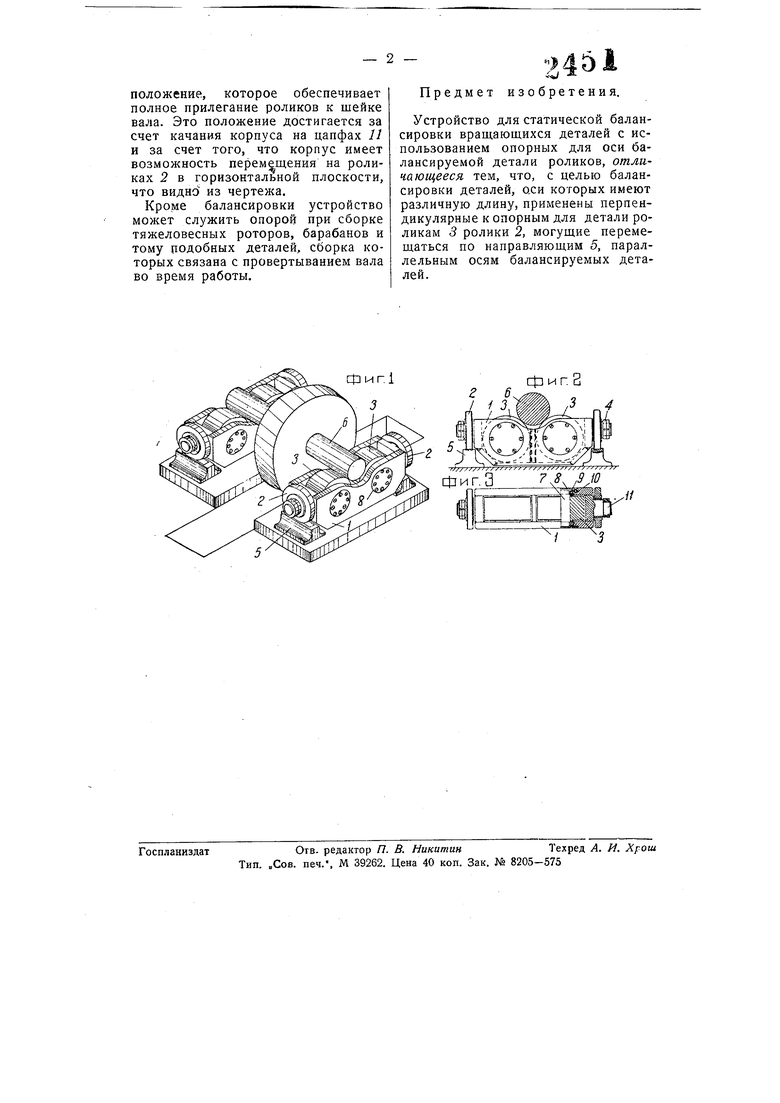

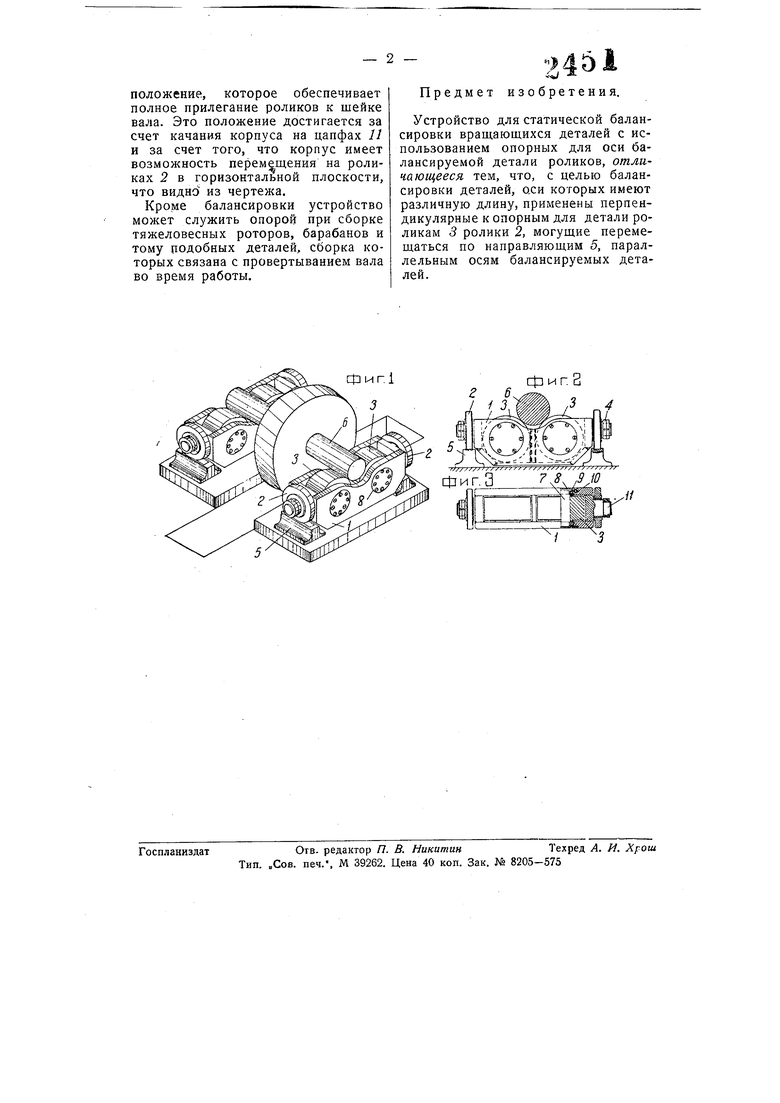

На чертеже фиг. I изображает аксонометрический общий вид всего устройства; фиг. 2 -вид с торца; фиг. 3 -вид в плане одной группы опорных роликов.

В сварном корпусе / расположены опорные ролики 5, сидящие на осях 7; цапфы этих роликов вращаются в щарикоподщипниках 9, укрепленных в корпусе 1, Шарикоподщипники в осевом направлении зафиксированы упорными кольцами 10 с внутренней

стороны и упорной заглущкой 8 с наружной стороны.

Расточки для роликоподщипника, которые сделаны в боковых ребрах сварного корпуса, имеют параллельные оси в горизонтальной и вертикальной плоскости.

Цапфы и добавочных роликов 2 прочно привариваются к корпусу. Ролики 2 имеют втулки и должны свободно вращаться на своих цапфах. В осевом направлении перемещение роликов 2 ограничено гайками 4.

Геометрическая ось ролика 2 расположена выще геометрической оси опорных роликов 3, что создает устойчивое состояние устройства как в свободном состоянии, так и в работе.

Каждый комплект роликов устанавливается на опорных стальных направляющих 5, которые, в свою очередь, ставятся на облицовочные плиты у ямы для балансировки (фиг. 1). При небольщих диаметрах балансируемых колес приспособление можно ставить на выкладках или на козлах.

Шейки вала 6, будучи положены на опорные ролики 5, своим весом принуждают опорные ролики занять

положение, которое обеспечивает полное прилегание роликов к шейке вала. Это положение достигается за счет качания корпуса на цапфах 11 и за счет того, что корпус имеет возможность перемещения на роликах 2 в горизонтальной плоскости, что видно из чертежа.

Кроме балансировки устройство может служить опорой при сборке тяжеловесных роторов, барабанов и тому подобных деталей, сборка которых связана с провертыванием вала во время работы.

i изобретения,

Предмет

Устройство для статической балансировки вращающихся деталей с использованием опорных для оси балансируемой детали роликов, отличающееся тем, что, с целью балансировки деталей, оси которых имеют различную длину, применены перпендикулярные к опорным для детали роликам 5 ролики 2, могущие перемещаться по направляющим 5, параллельным осям балансируемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДУЛЬНОЙ БАЛАНСИРОВКИ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 2008 |

|

RU2443868C2 |

| Универсальный стенд для статической балансировки и проверки на биение и прогиб различных вращающихся деталей машин | 1951 |

|

SU98135A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ЦЕНТРОБЕЖНОЙ МАШИНЫ | 2000 |

|

RU2173408C1 |

| УСТРОЙСТВО ДЛЯ БАЛАНСИРОВКИ РОТОРОВ | 2009 |

|

RU2441211C2 |

| СПОСОБ ВЕРТИКАЛЬНОЙ ДИНАМИЧЕСКОЙ БАЛАНСИРОВКИ ИЗДЕЛИЯ | 2017 |

|

RU2674423C2 |

| РАЗБОРНОЕ БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО С ОПОРАМИ ШАРОШЕК НА ПОДШИПНИКАХ КАЧЕНИЯ С СЕПАРАТОРАМИ И С УКОРОЧЕННЫМИ СЪЕМНЫМИ СЕКЦИЯМИ ЛАП ГРИБЕННИКОВ-МАЛИНКИН | 2006 |

|

RU2347883C2 |

| Прибор для построения диаграммы, выражающей зависимость между длинами путей разгона или торможения поезда и отвечающим им временем | 1928 |

|

SU17770A1 |

| Стенд для статической балансировки гребных винтов | 1973 |

|

SU540181A1 |

| Устройство для статической балансировки | 1989 |

|

SU1778588A1 |

| Способ балансировки деталей двигателя, соосных коленчатому валу | 2024 |

|

RU2834513C1 |

ф иг. 2

Авторы

Даты

1940-01-01—Публикация

1939-06-11—Подача