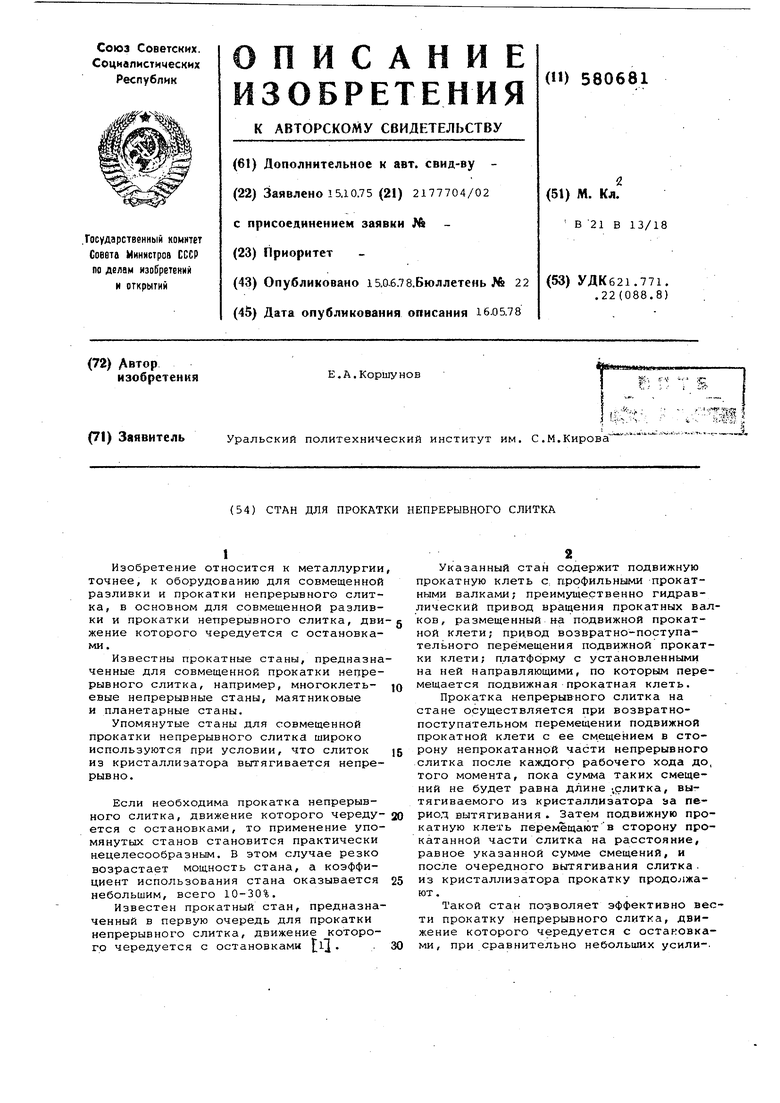

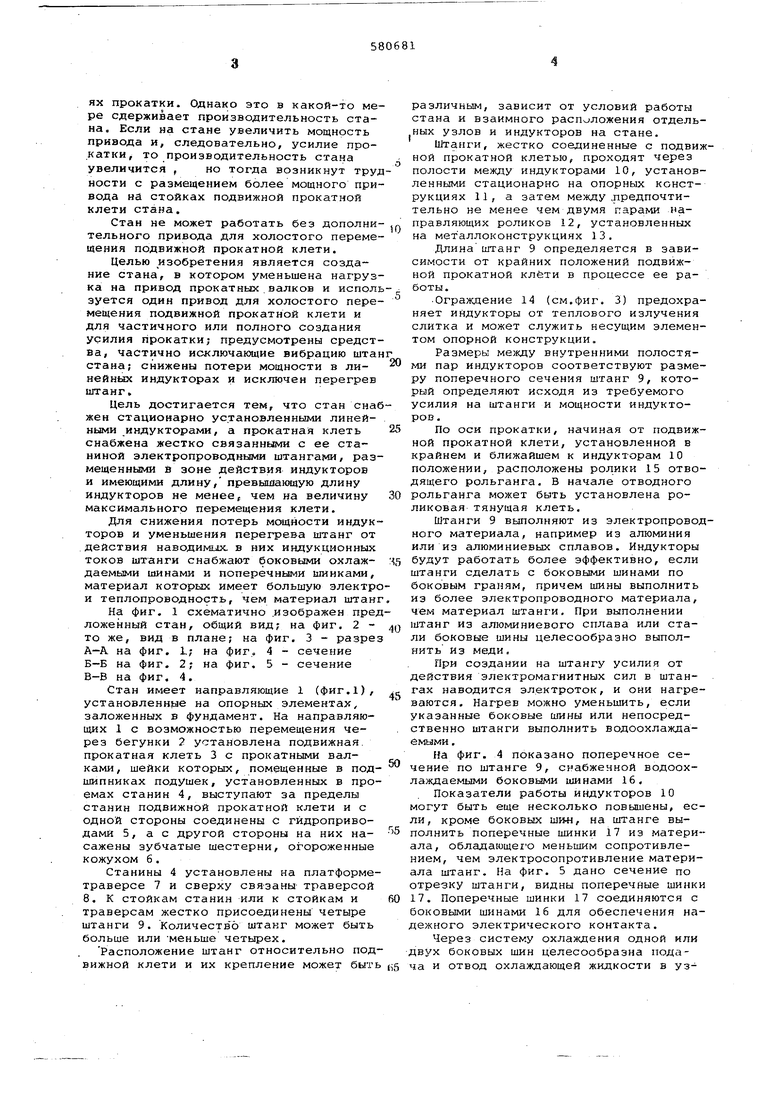

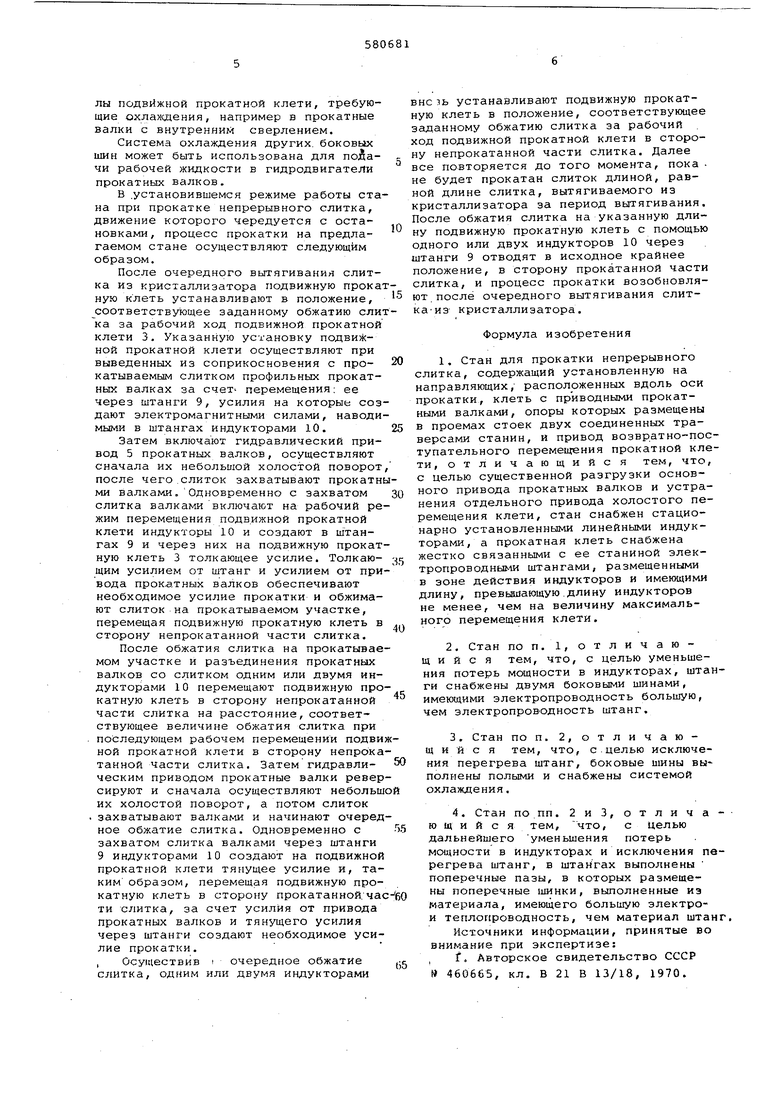

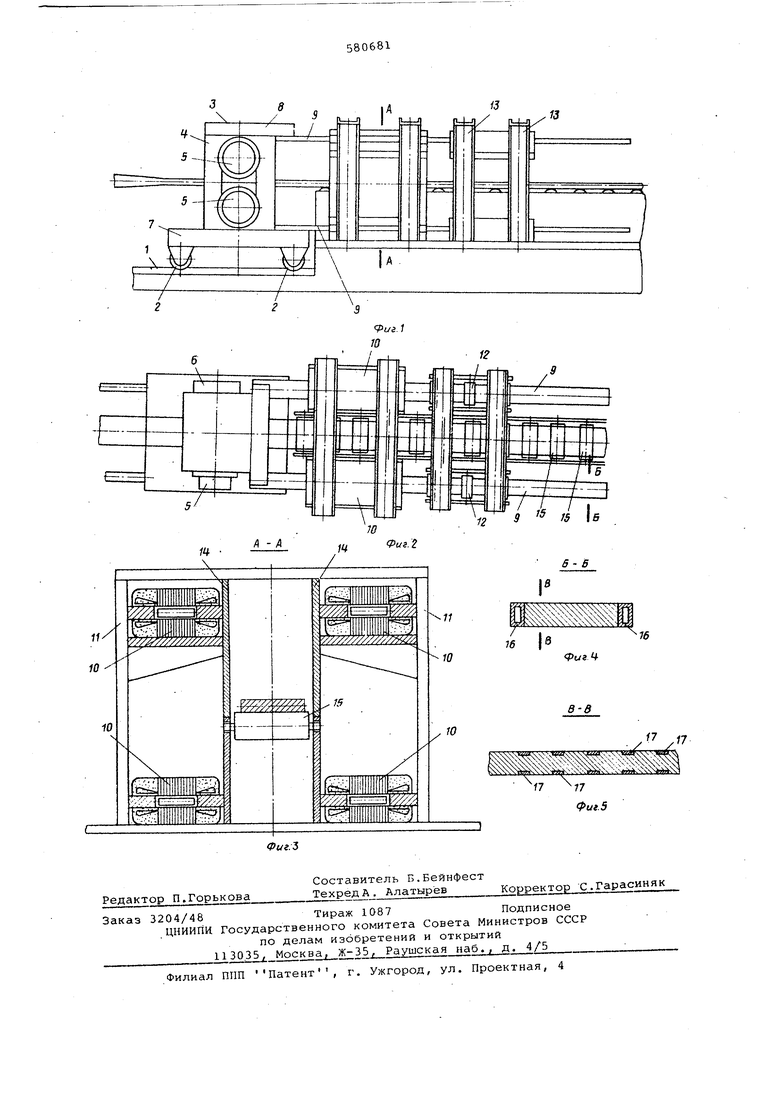

ях прокатки. Однако это в какой-то ме ре сдерживает производительность стана. Если на стане увеличить мощность привода и, следовательно, усилие прокатки, то производительность стана увеличится , но тогда возникнут труд ности с размещением более мощного при вода на стойках подвижной прокатной клети стана. Стан не может работать без дополни тельного привода для холостого переме щения подвижной прокатной клети. Целью изобретения является создание стана, в котором уменьшена нагруз ка на привод прокатHfcjx,валков и испол зуется один привод для холостого пере мещения подвижной прокатной клети и для частичного или полного создания УСИЛИЯ прокатки; предусмотрены средст ва, частично исключающие вибрацию шта стана; снижены потери мощности в линейных индукторах и исключен перегрев штанг. Цель достигается тем, что стан сна жен стационарно установленными линейныма индукторами, а прокатная клеть снабжена жестко связанньн и с ее станиной электропроводными штангами, размещенными и зоне действия индукторов и имеющими длину, превышакядую длину индукторов не менее, чем на величину максимального перемещения клети. Для снижения потерь мощности индукторов и уменьшения перегрева штанг от действия наводимых, в них индукционных токов штанги снабжак т боковыми охлаждаемыми шинами и поперечными шинками, материал которых имеет большую электро и теплопроводность, чем материал штан На фиг. 1 схематично изображен пред ложенный стан, общий вид на фиг. 2 то же, вид в плане; на фиг. 3 - разре А-А на фиг. L; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 4. Стан имеет направляющие 1 (фиг.1), установленные на опорных элементах, заложенных в фундамент. На направляющих 1 с возможностью перемещения через бегунки 2 установлена подвижная. прокатная клеть 3 с прокатными валками, шейки которых, помещенные в подшипниках подушек, установленных в проемах станин 4, выступают за пределы станин подвижной прокатной клети и с одной стороны соединены с гидроприводами 5, ас другой стороны на них насажены зубчатые шестерни, огороженные кожухом б. Станины 4 установлены на платформетраверсе 7 и сверху связаны траверсой 8. К стойкам станин или к стойкам и траверсам жестко присоединены четыре штанги 9. Количество штакг может быть больше или меньше четырех. Расположение штанг относительно под вижной клети и их крепление может быть различным, зависит от условий работы стана и взаимного расположения отдельных узлов и индукторов на стане. Штанги, жестко соединенные с подвижной прокатной клетью, проходят через полости между индукторами 10, установленными стационарно на опорных конструкциях 11, а затем между .предпочтительно не менее чем двумя парами направляющих роликов 12, установленных на металлоконструкциях 13, Длина штанг 9 определяется в зависимости от крайних положений подвижной прокатной клети в процессе ее работы. Ограждение 14 (см,фиг. 3) предохраняет индукторы от теплового излучения слитка и может служить несущим элементом опорной конструкции. Размеры между внутренними полостяг/ш пар индукторов соответствуют размеру поперечного сечения штанг 9, который определяют исходя из требуемого усилия на штанги и мощности индукторов. По оси прокатки, начиная от подвижной прокатной клети, установленной в крайнем и ближайшем к индукторам 10 положении, расположены ролики 15 отводящего рольганга. В начале отводного рольганга может быть установлена роликовая тянущая клеть. Штанги 9 выполняют из электропроводного материала, например из алюминия или из алюминиевых сплавов. Индукторы будут работать более эффективно, если штанги сделать с боковыми шинами по боковым граням, причем шины выполнить из более электропроводного материала, чем материал штанги. При выполнении штанг из алюминиевого сплава или стали боковые шины целесообразно выполнить из меди, При создании на штангу усилия от действия электромагнитных сил в штангах наводится электроток, и они нагреваются. Нагрев можно уменьшить, если указанные боковые шины или непосредственно штанги выполнить водоохлаждаемыми, На фиг. 4 показано поперечное сечение по штанге 9, снабженной водоохлаждаемыми боковыми шинами 16. Показатели работы индукторов 10 могут быть еще несколько повышены, если, кроме боковых ши«, на штанге выполнить поперечные шинки 17 из материала, обладающехО меньшим сопротивлением, чем электросопротивление материала штанг. На фиг. 5 дано сечение по отре-зку штанги, видны поперечные шинки 17. Поперечные шинки 17 соединяются с боковыми шинами 16 для обеспечения надеж 1ого электрического контакта. Через систему охлаждения одной или двух боковых шин целесообразна подача и отвод охлаждающей жидкости в узлы подвижной прокатной клети, требующие охлаходения, например в прокатные валки с внутренним сверлением. Система охлаждения других, боковых шин может быть использована для пойачи рабочей жидкости в гидродвигатели прокатных валков. В .установившемся режиме работы ста на при прокатке непрерывного слитка, движение которого чередуется с остановками, процесс прокатки на предлагаемом стане осуществляют следующим образом. После очередного вытягивания слитка из кристаллизатора подвижную прока ную клеть устанавливают в положение, соответствующее заданному обжатию сли ка за рабочий ход подвижной прокатной клети 3. Указанную установку подвижной прокатной клети осуществляют при выведенных из соприкосновения с прокатываемым слитком профильных прокатных валках за счет- перемещения: ее через штанги 9, усилия на которые соз дают электромагнитными силами, наводи мыми в штангах индукторами 10. Затем включают гидравлический привод 5 прокатных валков, осуществляют сначала их небольшой холостой поворот после чего.слиток захватывают прокатн ми валками,Одновременно с захватом слитка валками включают на рабочий ре жим перемещения подвижной прокатной клети индукторы 10 и создают в ш тангах 9 и через них на подвижную прокат ную клеть 3 толкающее усилие. Толкающим усилием от штанг и усилием от при вода прокатных валков обеспечивают необходимое усилие прокатки и обжимают слиток на прокатываемом участке, перемещая подвижную прокатную клеть в сторону непрокатанной части слитка. После обжатия слитка на прокатывае мом участке и разъединения прокатных валков со слитком одним или двумя индукторами 10 перемещают подвижную про катную клеть в сторону непрокатанной части слитка на расстояние, соответствующее величине обжатия слитка при последующем рабочем перемещении подви ной прокатной клети в сторону непрс ка танной части слитка. Затем гидравлическим приводом прокатные валки ревер сируют и сначала осуществляют небольш их холостой поворот, а потом слиток . захватывают валками и начинают очеред ное обжатие слитка. Одновременно с захватом слитка валками через штанги 9 индукторами 10 создают на подвижной прокатной клети тянущее усилие и, таким образом, перемещая подвижную прокатную клеть в сторону прокатанной.ча ти слитка, за счет усилия от привода прокатных валков и тянущего усилия через штанги создают необходимое усилие прокатки. , Осуществив очередное обжатие слитка, одним или двумя индукторами не зь устанавливают подвижную прокатую клеть в положение, соответствующее аданному обжатию слитка за рабочий . од подвижной прокатно.й клети в стороу непрокатанной части слитка. Далее се повторяется до того момента, пока е будет прокатан слиток длиной, равой длине слитка, вытягиваемого из ристаллизатора за период вытягивания. осле обжатия слитка на указанную длиу подвижную прокатную клеть с помощью дного или двух индукторов 10 через танги 9 отводят в исходное крайнее оложение, в сторону прокатанной части литка, и процесс прокатки возобновлят после очередного вытягивания слитаиз кристаллизатора. Формула изобретения 1. Стан для прокатки непрерывного литка, содержащий установленную на аправляющих/ расположенных вдоль оси рокатки, клеть с приводными прокатными валками, опоры которых размещены проемах стоек двух соединенных траверсами станин, и привод возвратно-поступательного перемещения прокатной клети, отличающийся тем, что, с целью существенной разгрузки основного привода прокатных валков и устранения отдельного привода холостого перемещения клети, стан снабжен стационарно установленны2«1И линейными индукторами, а прокатная клеть снабжена жестко связанными с ее станиной электpoпpoвoдны 1И штангами, размещенными в зоне действия индукторов и имеющими длину, превьниающую .длину индукторов не менее, чем на величину максимального перемещения клети. 2. Стан по п.1, отличающий с я тем, что, с целью уменьшения потерь мощности в индукторах, штанги снабжены двумя боковыми шинами, имеющими электропроводность большую, чем электропроводность штанг, 3.Стан по п. 2, отличающийся тем, что, с.целью исключения перегрева штанг, боковые шины вы полнены полыми и снабжены системой охлаждения. 4.Стан попп. 2иЗ,отличающий с я тем, что, с Целью дальнейшего уменьшения потерь мощности в индукторах и исключения перегрева штанг, в штангах выполнены поперечные пазы, в которых размещены поперечные шинки, выполненные из материала, имеющего большую электрои теплопроводность, чем материал штанг, Источники информации, принятые во внимание при экспертизе: t. Авторское свидетельство СССР 460665, кл, В 21 В 13/18, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки непрерывного слитка | 1975 |

|

SU588697A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОБЖИМНОГО ПРЕССА ДЛЯ ОБЖАТИЯ ПО ШИРИНЕ НЕПРЕРЫВНОЛИТОГО ГОРЯЧЕГО СЛЯБА | 1992 |

|

RU2096114C1 |

| Прокатно-ковочный стан | 1986 |

|

SU1342546A1 |

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Кольцевая установка для совмещенной разливки и прокатки металлов | 1970 |

|

SU330700A1 |

| Способ реверсивной прокатки крупных заготовок | 1989 |

|

SU1697917A1 |

| НЕПРЕРЫВНАЯ ГРУППА СТАНА ДЛЯ ПРОИЗВОДСТВА ТОЛСТЫХ ПОЛОС | 1996 |

|

RU2104105C1 |

| Стан для непрерывно-реверсивной прокатки | 1975 |

|

SU541511A2 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНОГО МЕТАЛЛИЧЕСКОГО ПРОКАТА И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ПРОЦЕССА ДЛЯ ПРОИЗВОДСТВА ТАКОГО ПРОКАТА | 2010 |

|

RU2548355C2 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

Авторы

Даты

1978-06-15—Публикация

1975-10-15—Подача