Изобретение относится к прокатному производству, и конкретно к производству блюмов, слябов и заготовок из слитков, разливаемых в изложницы, и непрерывнолитых слитков, слябов и заготовок больших сечений.

Известны способы прокатки слитков, слябов или заготовок (в дальнейшем раската), включающие процесс прокатки металла, нагретого до необходимой температуры, на обжимных станах с целью получения минимальной обрези на полупродукте.

Недостатками известных способов являются либо низкая производительность способа, либо необходимость применения дополнительного оборудования, либо возможное ухудшение качества прокатанной заготовки в результате воздействия на часть слитка охлаждающей жидкостью,

Известен способ прокатки крупных заготовок на реверсивных прокатных станах, включающий получение промежуточного недоката равного 3,5-4,0 длины очага деформации, с последующим изменением ориентации головной и концевой частей недоката относительно направления прокатки, прокатки непрокатанной части его с обжатием равным первоначальному и возвращения раската на сторону, противоположную исходной в данном проходе.

Недостатком известного способа является его чн .кая производительность и повы- шенный асход электроэнергии, что объясняется следующим. Непроизводительные потери времени связаны в основном с необходимостью в каждом проходе докатывать непрокатанную часть раската, останавливать главный привод, затем ре( Ч

3

VJ

версировать его и после выхода раската из валков тормозить его и главный привод до полной их остановки. Разгон, торможение и остановки главного привода приводят также к дополнительному потреблению электроэнергии.

В известном способе цикл прокатки начинается с захвата металла валками и прокатки его до прлучения длины непрокатанной части, равной 3,5-4,0 Id (длины очага деформации). Затем процесс прокатки прерывают, валки разводят и раскат транспортируется вращением валков и рольганга на заднюю сторону стана. По завершении транспортировки раската валки устанавливаются так, чтобы величина зазора между ними была равна первоначальной, после чего изменяют направление прокатки (двигатель привода реверсируют) и, захватив раскат валками, прокатывают -непрокатанную часть его. Затем раскат возвращают в положение, противоположное первоначальному, т.е. на заднюю сторону стана,

Такова последовательность операций в нечетном проходе по известному способу. В четном проходе последовательность операций аналогична, за исключением направления прокатки, которое изменяется на противоположное в нечетном проходе. По известному способу продолжительность холостого хода определяется суммой времени транспортировки недоката на заднюю сторону стана и времени возвращения раската на заднюю сторону стана после прокатки непрокатанной части раската. Наличие в цикле продолжительных операций холостого хода снижает производительность стана и по возможности они должны быть сокращены или исключены.

Кроме того, большое количество манипуляций главным приводом, рабочими рольгангами и нажимным устройством приводит к повышенному уровню расхода энергии.

Цель изобретения - повышение производительности и снижение энергозатрат.

Поставленная цель достигается тем, что на первом этапе процесс прокатки прерывают при достижении величины непрокатанной части недоката, равной 3,5-4,0 Id (длины очага деформации), меняют ориентацию головной и концевой частей недоката относительно первоначального направления прокатки, увеличивают обжатие в 1,2-5,0 раз в сравнении р исходным обжатием и задают недокат в валки концевой частью. Прокатав нёобжатую на предыдущем этапе часть недоката, процесс прокатки продолжают до образования на головной части непрокатанного участка длиной 3,5-4,0 Id, где длина очага деформации вычисляется с учетом величины обжатия на средней части недоката.

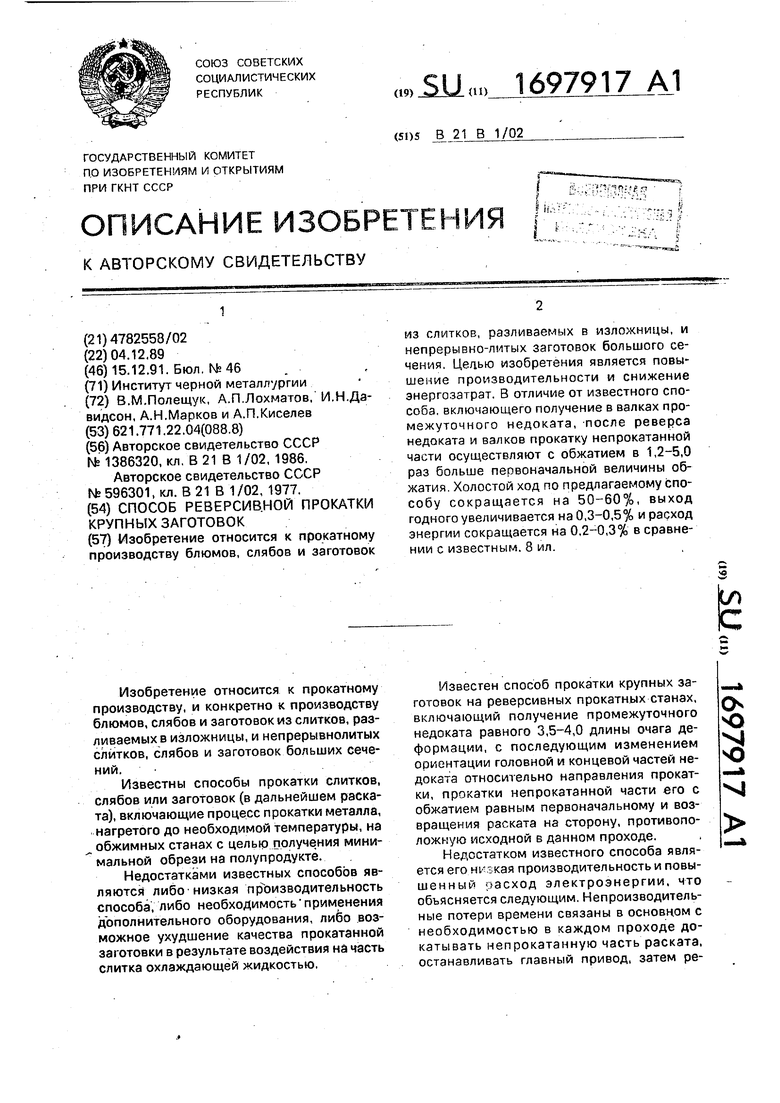

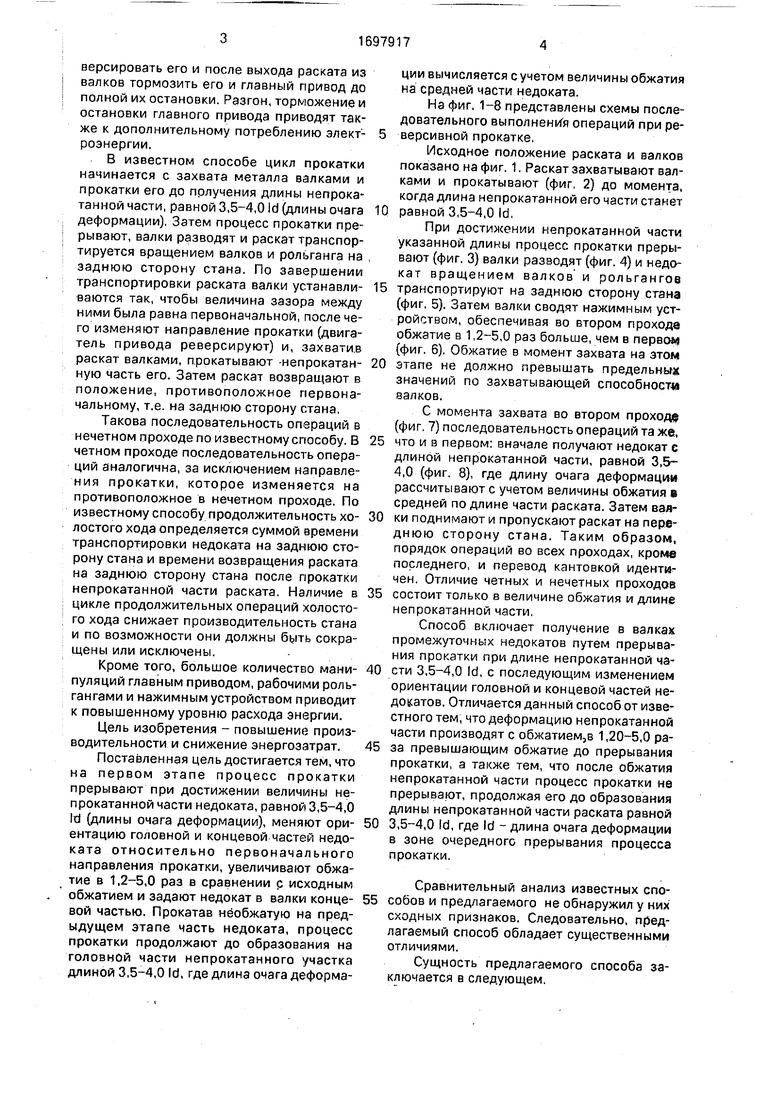

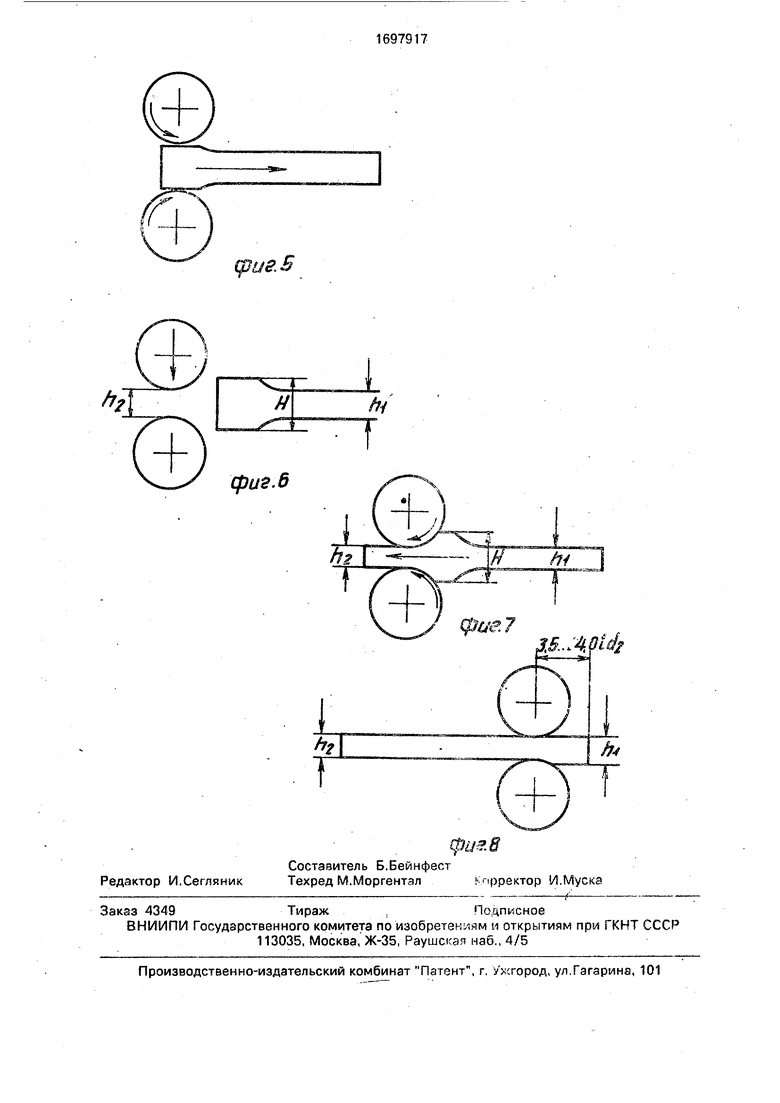

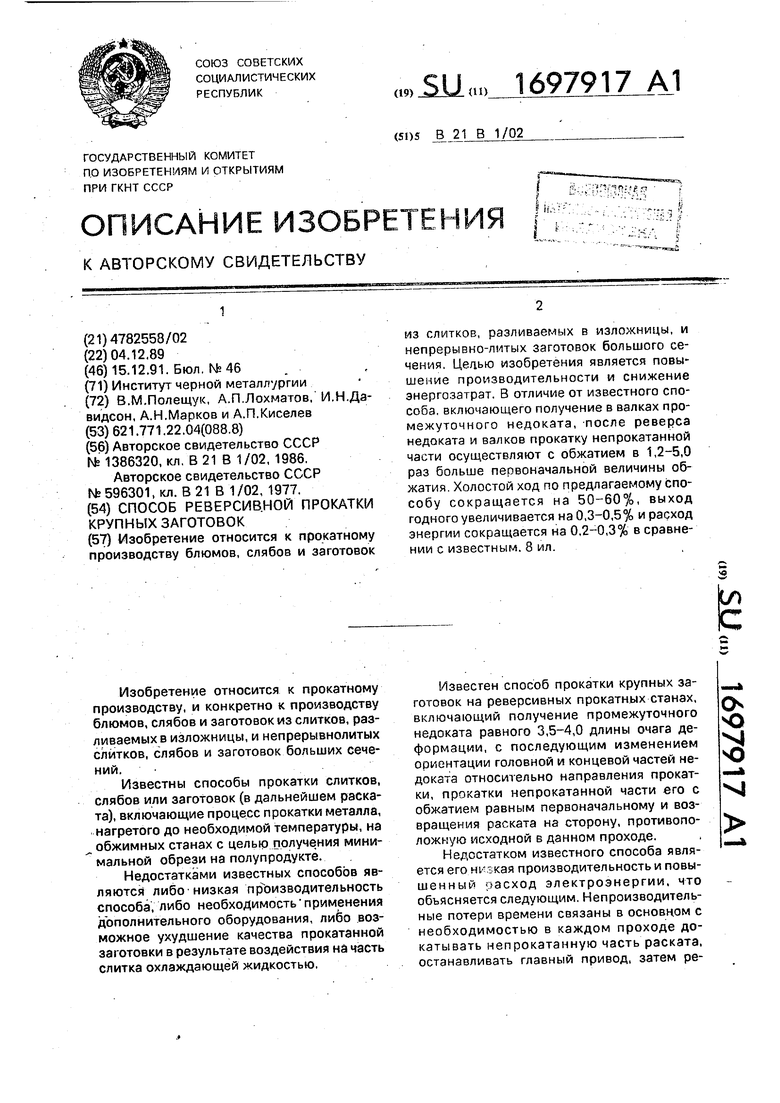

На фиг. 1-8 представлены схемы последовательного выполнений операций при реверсивной прокатке.

Исходное положение раската и валков показано на фиг. 1. Раскат захватывают валками и прокатывают (фиг, 2) до момента, когда длина непрокатанной его части станет

равной 3,5-4,0 Id,

При достижении непрокатанной части указанной длины процесс прокатки прерывают (фиг. 3) валки разводят (фиг. 4) и недокат вращением валков и рольгангов

транспортируют на заднюю сторону стана (фиг. 5). Затем валки сводят нажимным устройством, обеспечивая во втором прохода обжатие в 1,2-5,0 раз больше, чем в первое (фиг. 6). Обжатие в момент захвата на этом

этапе не должно превышать предельных значений по захватывающей способности валков.

С момента захвата во втором проходе (фиг. 7) последовательность операций та же,

что и в первом: вначале получают недокат с длиной непрокатанной части, равной 3,5- 4,0 (фиг. 8), где длину очага деформации рассчитывают с учетом величины обжатия в средней по длине части раската. Затем валки поднимают и пропускают раскат на пере- днюю сторону стана. Таким образом, порядок операций во всех проходах, кроме последнего, и перевод кантовкой идентичен. Отличие четных и нечетных проходов

состоит только в величине обжатия и длине непрокатанной части,

Способ включает получение в валках промежуточных недокатов путем прерывания прокатки при длине непрокатанной части 3,5-4,0 Id, с последующим изменением ориентации головной и концевой частей недокатов. Отличается данный способ от известного тем, что деформацию непрокатанной части производят с обжатием,в 1,20-5,0 раза превышающим обжатие до прерывания прокатки, а также тем, что после обжатия непрокатанной части процесс прокатки не прерывают, продолжая его до образования длины непрокатанной части раската равной

3,5-4,0 Id, где Id - длина очага деформации в зоне очередного прерывания процесса прокатки.

Сравнительный анализ известных спо- собов и предлагаемого не обнаружил у них сходных признаков. Следовательно, предлагаемый способ обладает существенными отличиями.

Сущность предлагаемого способа заключается в следующем.

Увеличивая обжатие на этапе прокатки непрокатанной части, достигаем исключения следующих операций, имеющих место в известном способе: торможение и останов- ка стана после обжатия непрокатанной час- ти; реверс главного привода и валков; холостой ход при возврате раската в положение, противоположное исходному; торможение и остановка стана.

Тем самым уменьшаем продолжитель- ность цикла прокатки и снижаем расход энергии на прокатном стане.

Величину обхатия непрокатанной части назначают из следующих соображений. При соотношении обжатий неПрокатанноГ части и обжатия до прерывания прокатки менее 1,2 эффективность способа низка, так как при соотношении близком к 1,0 мы по существу переходим к известному способу. Верхний предел указанного соотношения обжатий 0,5 означает, что обжатие двух смежных проходов по существу сосредотачивается в одном из них, что также нерационально с точки зрения загрузки главного привода.

П р и м е р. На блюминге 1150 ДМК им. Дзержинского при исследовании взаимосвязи величины обрези и способа прокатки, в том числе и предлагаемого, на раскатах сечением 400x670 мм и длиной 2,7 м фикси- руют степень деформации торцовых зон и осциллографируют параметры процесса прокатки.

В первом проходе обжатие составляет A hi 40 мм. Длина очага деформации при диаметре валков 1020 мм и указанном обжатии равна Id 142,8 мм. Процесс прокатки прервали при длине непрокатанной части 550 мм, что составляет 3,8 Id. Верхний валок подняли и недокат передали на заднюю сторону стана. Затем валки опустили так, чтобы зазор между валками был 550 мм. а обжатие непрокатанной части раската Д hn 1 120 мм. Обжатие в той части раската, которая прокатана в первом прохо- де, составило Д П2 120 мм - 40 мм 80 мм. Длина очага деформации во втором проходе (в средней по длине части раската) составила Id 191,3 мм, а потому процесс прокатки прервали при длине непрокатанной части 750 мм или 3,9 Id. Затем валок подняли и раскат передали на переднюю сторону стана.

Все последующие нечетные проходы аналогичны по последовательности операций первому, а четные второму.

В эксперименте для достижения эффекта достаточно было провести прокатку по предлагаемому способу ь 4-х проходах.

При сравнительной прокатке на блюминге 1150 раскатов сечением 400x670 мм и длиной 2,7 м по известному способу за 4 прохода с суммарным обжатием 240 мм величина обрези была та же, что и при использовании предлагаемого способа, но поодолжительность прокатки сократилась нз 15-20%.

Таким образом, предлагаемый способ прокатки слитков, слябов и непрерывноли- гой заготовки, в сравнении с известным, позвопг,ет существенно повысить производительность прокатного стйча, сократить расход злектроэнерЕИи при обеспечении минимальной обрези торцевых участков раскатов.

Формула изобретения Способ реверсивной прокатки крупных заготовок, включающий получение обжатием в валках реверсивной клети промежуточного недоката с длиной непрокатанной части, равной 3,5-4,0 длины очага деформации, путем прерывания прокатки с последующим изменением ориентации головной и концевой частей недоката относительно направления прокатки за счет пропускания и реверса его, задачей недоката в валки кон- цезой частью и обжатием недоката, отличающийся тем, что, с целью повышения производительности и снижения энергозатрат, прокатку непрокатанной части эедут с обжзтием, равным 1,2-5,0 величины первоначального обжатия, с повторным прерыванием прокатки при достижении величины непрокатанной части, равной 3,5-4,0 длины очага деформации в средней части раската,

ЛУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Способ прокатки слитков и слябов | 1986 |

|

SU1565550A1 |

| Способ прокатки листов и плит | 1989 |

|

SU1784300A1 |

| Способ прокатки блюмов | 1988 |

|

SU1671382A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ НА РЕВЕРСИВНОМ СТАНЕ | 1992 |

|

RU2025153C1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| СПОСОБ ПРОКАТКИ СЛИТКОВ ПИРАМИДАЛЬНОЙ ФОРМЫ НА ОБЖИМНЫХ И ЗАГОТОВОЧНЫХ СТАНКАХ | 1997 |

|

RU2128093C1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

Изобретение относится к прокатному производству блюмов, слябов и заготовок из слитков, разливаемых в изложницы, и непрерывно-литых заготовок большого сечения. Цедью изобретения является повышение производительности и снижение энергозатрат. В отличие от известного способа, включающего получение в валках промежуточного недоката, после реверса недоката и валков прокатку непрокатанной части осуществляют с обжатием в 1,2-5,0 раз больше первоначальной величины обжатия Холостой ход по предлагаемому способу сокращается на 50-60%, выход годного увеличивается на 0,3-0,5% и расход энергии сокращается на 0,2-0,3% в сравнении с известным. 8 ил.

фцг.1

.Л.ОШ фи5.2

фи&З

ФигЛ

/П-Л

j I

| Способ реверсивной прокатки крупных заготовок | 1986 |

|

SU1386320A1 |

| Способ прокатки слитков и слябов | 1977 |

|

SU596301A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-15—Публикация

1989-12-04—Подача