(54) СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Порошковая среда для бороалити-РОВАНия | 1979 |

|

SU804714A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2635589C1 |

| ОБМАЗКА ДЛЯ БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2459011C1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2009 |

|

RU2401319C1 |

| Способ комбинированного бороалитирования углеродистой стали | 2020 |

|

RU2760770C1 |

| Электролит для бороалитирования | 1972 |

|

SU467148A1 |

Изобретение относится к методам комплексного диффузионного насыщения поверхности стальных изделий в жидких и газообразных средах и может быть пригоден для поверхностного упрочнения деталей машин и инструмента. Известен способ химико-термической обра ботки, при котором в резулнгате элект{золиза расплава, состоящего из буры и до 40 вес.% окиси алюмшия, происходит насыщение сталь ных изделий бором и алюминием. Недостатком известного способа является повышенная хрупкость слоя и непрочная связь его с основой стального изделия изза неравномерного распределения бора, алюминия, углерода и легирующих элементов в слое и в подборидной зоне, а также недостаточная износостойкость СЛОЯ в УСЛОВИЯХ абразивного изнашивания и сухого трения, обус ловленная наличием в слое алюминидов с пониженной твердсстью и резким перепадом твердости от слоя к основе металла. Недостаток процесса азотирования предварительно алитированных сталей заключается в трудности получения со,аержания алюМИНИН в поверхвостном сдое при алитировании в необходимых для азотир жания пределах (1,0-1,2% А) к в потребности связи с этим в дрполнитвлинрм высокотемпературном диффузионном отжиге , а также в высокой хрупкости алюмоазотироваиного слоя, обусловленной резкой разницей между содержанием алюмйвия в азота на границе слой Основной металл, низкой твердости слоя (HV- 1000 кгс/мм) и связанная с ней недостаточная износостойкость при абразивном изиаичшанни. Целью изобретения является повышение физико-механических свойсть прочности, износостойкости .и сопротивления схватыванию бороалитированных покрытий на изделиях из конструкционных и инструментальных сталей за счет образования нитридов алюминия на основе содержания алюминия в количестве до 1,5% в алюминидах железа и сложных алюмоборидных фазах, составляющих бороалитированный СЛОЙ; а также дополнителыюго легирования азотом твердого раствора бора и алюминия в железе.

Достигается это тем, что после электролйзнсгго бороалитирования в расплаве буры с Ю вес. % окиси алюминия при температуре 93О 1О С и плотности тока эл%тролиза t),15-O,2O А/см в течение 2-2,5 ч. стальные изделия подвергают газовому азотированию при температуре SlOtlO С и степени дисссщиации аммиака 25-35% в течение 25 ч.

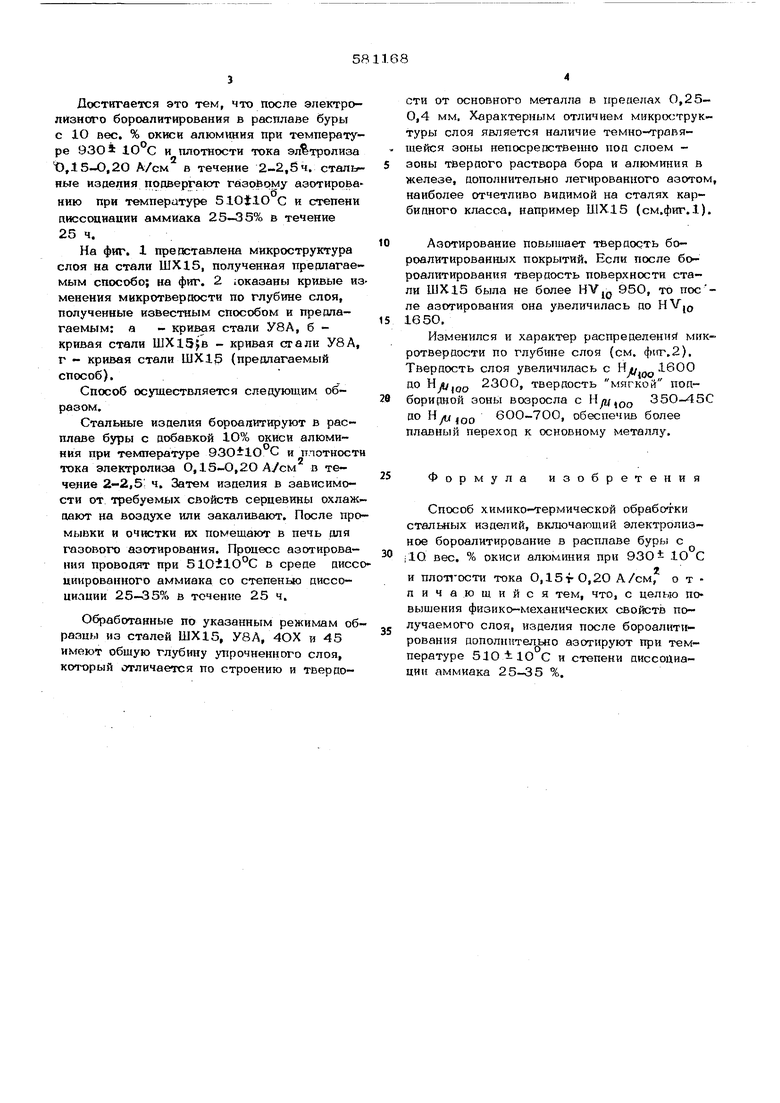

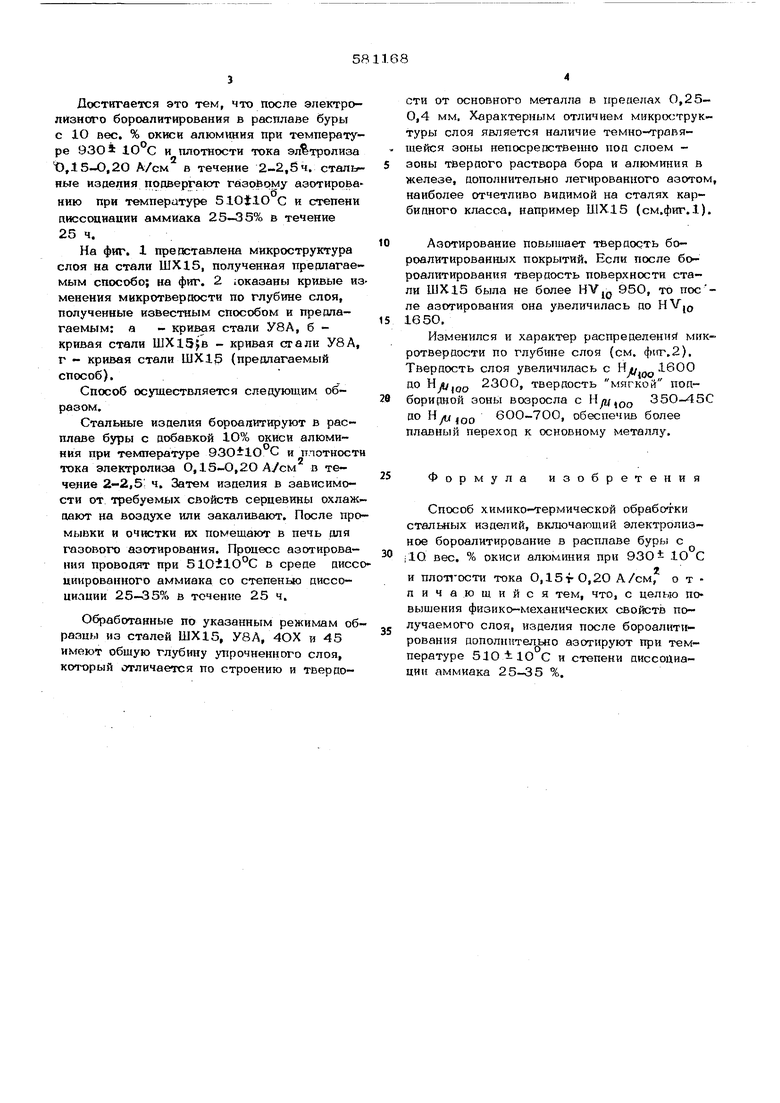

На фиг. 1 представлена микроструктура слоя на стали ШХ15, полученная предлагаемым способе; на фиг. 2 юказаны кривые изменения микротвердости по глубине слоя, полученные известным способом и предлагаемым: а - кривая стали У8А, б кривая стали - кривая стали У8А, г - кривая стали ШХ {предлагаемый способ).

Способ осуществляется следующим образом.

Стальные изделия бороалЕИтируют в расплаве буры с добавкой 1О% окиси алюминия при температуре С и плотности тока электролиза 0,15-О,2О А/см в течение 2-2,5 ч. Затем изделия в зависимости от требуемых свойств серцевины охлаждают на воздухе или закаливаиот. После промывки и очистки их помещают в печь для газового азотирования. Процесс азотирования проводят при 51OilO°C в среде диссоциированного аммиака со степенью циссоципции 25-35% в точение 25 ч.

Обработанные по указанным режимам образны из сталей ШХ15, У8А, 4ОХ и 45 имеют обшую глубину упрочненного слоя, который отличается по строению и твердости от основного металла в пределах О,250,4 мм. Характерным отличием микроструктуры слоя является наличие темно-травящейся зоны непосредственно под слоем зоны твердого раствора бора и алюминия в железе, дополнительно легированного азотом, наиболее отчетливо видимой на сталях карбидного класса, например ШХ15 (см.фиг.1).

Азотирование повышает твердость бороалитирован|Ц.1Х покрытий. Если после бороалитирования твердость поверхности стали ШХ15 была не более HVjp 95О, то после азотирования она увеличилась до HVjj,

165О.

Изменился и характер распределений микротвераости по глубине слоя (см. .2). Твердость слоя увеличилась с Н 1600 до Hjj/.Qp 23ОО, твердость мягкой попборидной зоны возросла с Иуу, 35О-45С до HyUjQQ 6ОО-7ОО, обеспечив более плавный переход к основному металлу.

Формула изобретения

Способ химико-термической обработки стальных изделий, включающий электролизное бороалитирование в расплаве буры с

ilO вес. % окиси алюминия при 93О 1О С

и ПЛОТ1-ОСТИ тока O,15f О,2О А/см, о т

личающийся тем, что, с целью повышения физико-механических свойств получаемого слоя, изделия после бороалитирования дополнительно азотируют при температуре 51О ±10 С и степени диссоциации аммиака 25-35 %.

I.. -, ..3

I . IK - IVra t iifc fiK. 1 М 3;у;|Г: ь tifuT ii,;.nCh riffn)rИ.-% N4/-.-%«4k, Ir /. V I- .

V I ..

ацЖ Ч С ЭУг. a,.-. §.й,. . г, ,t

P ;4Mv; 6 ,

ад - ;к т-I - ГА vri

I /. / f I , 1

УИ,;-vln

: -- :f--js fvS v.

fy

ХЧ. v-V-

i 4 3

-X.:v.r.v6vi

:..,. ;г-ЗтА-

l..; l-ft-3«-rif«I aг. /

2500

0,10,20,3Q,

Расстояние am поверхности, fin г.г

Авторы

Даты

1977-11-25—Публикация

1976-04-21—Подача