Предлагаемое изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей, изготовленных из углеродистой стали.

Известен способ комбинированного борирования углеродистой стали, включающий борирование при температуре 940°С в течение 3 ч в контейнере с плавким затвором с насыщающей смесью, состоящей из 100% В4С. После борирования проводят обработку поверхности электронным пучком в вакууме (Р=2×10-3 Па) в течение 15-50 с при удельной мощности 2,9×104 Вт/см2 (см. патент RU №2210617, МПК С23С 8/70, 8/80, опубл. 20.08.2003, Бюл. №23).

Недостатком известного способа является насыщение поверхности стали только одним элементом, что повышает свойства диффузионного слоя в ограниченном диапазоне.

Известен способ термоциклического бороалитирования, предусматривающий подготовку компонентов насыщающей смеси: оксида алюминия, борного ангидрида, алюминия, фтористого натрия, смешивание их и бороалитирование стальных образцов в контейнере с плавким затвором. Бороалитирование проводят следующим образом: стальные образцы упаковывают в контейнер с плавким затвором (50% SiO2 + 50% B2O3), заполненный порошкообразной смесью следующего состава: 98%[(70% Al2O3 + 10% B2O3 + 20% Al)] + 2% NaF. Затем контейнер устанавливают в печь и нагревают до температуры 950°С, выдерживают при этой температуре в течение 50-53 мин (термоциклирование по режиму №1) или 13-16 мин (термоциклирование по режиму №2) и охлаждают на воздухе до температуры 640-650°С. Затем циклы повторяют снова: по режиму №1 нагревают с выдержкой в 30 мин при температуре 950°С; по режиму №2 нагревают до температуры 950°С и охлаждают (без выдержки при температуре нагрева) (см. патент RU №2401319, МПК С23С 8/72, опубл. 10.10.2010, Бюл. №28).

Недостатком известного способа является трудоемкость подготовки процесса бороалитирования и ограничение размеров обрабатываемых изделий размерами контейнера.

Наиболее близким по технической сущности к заявленному изобретению является способ изотермического бороалитирования, предусматривающий насыщение сталей в порошковой смеси, содержащей, масс. %: 98% [30% Al2O3 + 70% (55% Al + 45% B2O3)] + 2% NaF. Бороалитирование осуществляют в специальных контейнерах с плавким затвором. Изотермический процесс проводят при температуре 900-1000°С и временем выдержки 2-4 часа. В результате на поверхности сталей формируются слои, содержащие алюминидные и боридные фазы (Fe2Al5, FeAl, Fe3Al, Fe2B, α-твердый раствор В и Al в Fe), которые в диффузионном слое располагаются послойно (см. Бельский Е.И Упрочнение литых и деформируемых инструментальных сталей. - Минск, 1986. - 155 с.).

Известно, что алюминиды железа с высоким содержанием алюминия обладают высокой жаростойкостью, но характеризуются низкими механическими свойствами, а именно низкой пластичностью и износостойкостью. В условиях сухого трения борирующая составляющая слоя, располагающаяся на границе слой-основа, может обеспечить высокое сопротивление механическому износу только по мере истирания алитированной зоны.

Недостатком известного способа является формирование слоистой структуры, которая не позволяет в полной мере проявить положительные свойства бороалитированного слоя в комплексе. Таким образом, данный тип бороалитированного слоя не оправдывает назначения многокомпонентных покрытий по повышению комплекса поверхностных свойств.

Задачей, на решение которой направлено изобретение, является разработка способа комбинированного бороалитирования углеродистой стали для улучшения свойств диффузионных бороалитированных слоев, а именно устранение слоистости, которое приводит к неравномерному распределению микротвердости по глубине слоя.

Технический результат заявленного изобретения - увеличение глубины, равномерности и улучшение свойств бороалитированных слоев на углеродистой стали.

Указанный технический результат изобретения достигается тем, что в способе комбинированного бороалитирования углеродистой стали, включающем твердофазное бороалитирование при температуре 950°С в течение 4 часов в контейнере с плавким затвором с насыщающей смесью, содержащей, масс. %: 98% (70% Al2O3+10% В2О3 + 20% Al) + 2% NaF, согласно изобретению после бороалитирования дополнительно проводят нагрев поверхности электронным пучком в вакууме 2×10-3 Па в течение 15-25 с, током пучка 58-60 мА и удельной мощностью 25-30 Вт/см2.

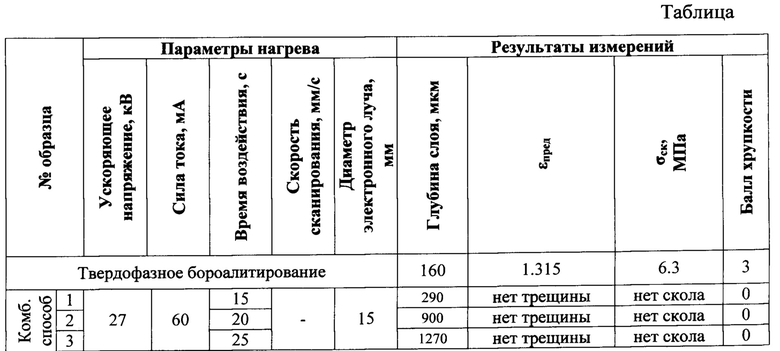

Отличительными признаками заявляемого способа являются новые условия проведения процесса бороалитирования, а именно осуществление дополнительного электронно-лучевого нагрева бороалитированных слоев, полученных в порошковых смесях. Электронно-лучевой нагрев позволяет сформировать новые слои, отличающихся структурой и свойствами и увеличить их глубину (см. фиг. 1).

В таблице приведены результаты измерения глубины слоя, величины предельной пластической деформации, напряжения скола и хрупкости бороалитированных слоев в зависимости от способа нагрева и используемых параметров электронно-лучевого нагрева.

Параметры, используемые для обработки бороалитированных образцов и результаты измерений

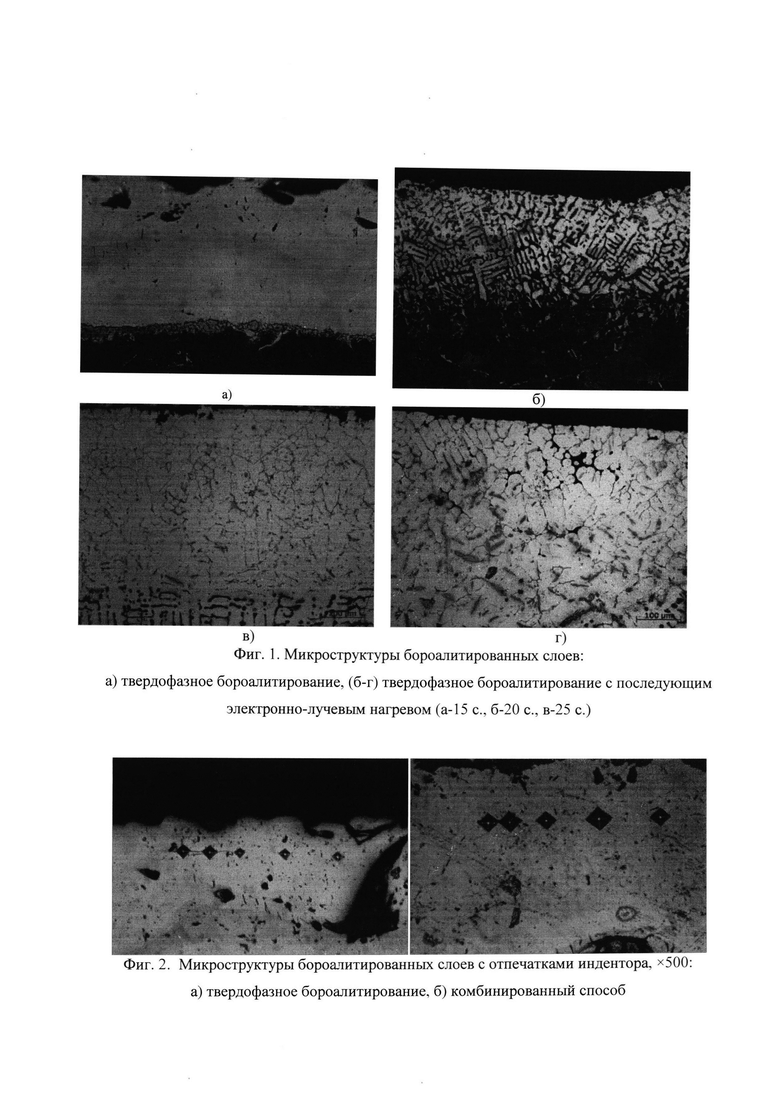

Как видно из таблицы, нагрев бороалитированных слоев с силой тока электронного луча 58-60 А позволяет увеличить глубину бороалитированных слоев. При твердофазном бороалитировании глубина слоя составляет 160 мкм, после электронно-лучевого нагрева с временем воздействия 15 с - 290 мкм, 20 с - 900 мкм, 25 с - 1270 мкм. Кроме того, на образцах, подвергнутых электроннолучевому нагреву не возникали сколы слоя. Отпечатки имели ровную ромбическую форму без явных признаков искажения, образования трещин в вершинах отпечатка и изменения микроструктуры слоя вокруг отпечатка (см. фиг. 2).

Хрупкость бороалитированных слоев определяли по величине предельной пластической деформации εпред и напряжение скола σск. согласно (В.А. Скуднов, И.Н. Григорьев, С.В. Евдокимов, Л.А. Гаврилов по изобретению - Способ оценки пластичности упрочненного металла, патент России №2085902 и П.К. Григоров, Б.Б. Катанов, Методика исследования хрупкости борированного слоя. Труды НИИТМ. - 1972. - Вып. XVI. - С. 97-99.).

Из анализа полученных результатов установлено:

1. Комбинированная обработка позволяет сформировать новые структуры и свойства бороалитированных слоев по сравнению с твердофазным бороалитированием.

2. Электронно-лучевой нагрев бороалитированных слоев с силой тока электронного луча 58-60 mA позволяет существенно увеличить глубину бороалитированного слоя. При времени воздействия 15 с - 290 мкм, 20 с - 900 мкм, 25 с - 1270 мкм. Это позволило увеличить глубину бороалитированного слоя в 1,8, 5,6 и 7,9 раза соответственно.

3. Применение электронно-лучевого нагрева позволяет снизить хрупкость бороалитированных слоев.

Регулируя параметры электронно-лучевого нагрева можно получать слои с заданными механическими свойствами. Так, например, электронно-лучевая обработка с током пучка 20 mA и временем воздействия 50 с не приводит к изменениям в структуре бороалитированного слоя. Увеличение силы тока до 60 mA и времени воздействия 15-25 с, позволяет получить слои с равномерным распределением алюминия и микротвердости по глубине слоя и получить слои с глубиной до 1270 мкм. Дальнейшее увеличение силы тока свыше 60 mA приводит к сильному оплавлению поверхности металла. При этом содержание А1 в слое снижается до 1,5-3%, а качество поверхности ухудшается.

Удельная мощность менее 25 Вт/см2 является недостаточной для быстрого нагрева поверхности материала, а более 30 Вт/см2 приводит к испарению вещества.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных отличительных признаков, изложенных в формуле изобретения по отношению к усматриваемому заявителем техническому результату - снижение хрупкости, увеличение глубины и улучшение свойств бороалитированных слоев на углеродистой стали.

Заявляемый способ поясняется рисунками, где на фиг. 1 изображены микроструктуры бороалитированных слоев: а) твердофазное бороалитирование, б-г) твердофазное бороалитирование с последующим электронно-лучевым нагревом (а-15 с, ,-20 с, в-25 с); на фиг. 2 - микроструктуры бороалитированных слоев с отпечатками индентора, увеличение 500×: а) твердофазное бороалитирование, б) комбинированный способ.

Предлагаемый способ комбинированного бороалитирования углеродистой стали осуществляют следующим образом. На стальных образцах углеродистой стали проводят твердофазное бороалитирование составом при температуре 950°С в течение 4 часов в контейнере с плавким затвором с насыщающей смесью, содержащей, масс. %: 98% (70% А12О3 + 10% В2О3 + 20% Al)+ 2% NaF. После извлечения образцов из тигля дополнительно проводят нагрев поверхности электронным пучком в вакууме 2×10-3 Па в течение 15-25 с, током пучка 58-60 мА и удельной мощностью 25-30 Вт/см3.

В результате воздействия электронного пучка происходят диффузионные процессы в поверхностном слое металла. Проникая в поверхностные слои электроны, наряду с разогревом, вызывают образование пар Френкеля -междоузельных атомов и вакансий. Вследствие этого происходит радиационно-стимулированная диффузия элементов вглубь диффузионного слоя.

Формирование структуры происходит по диффузионно-кристаллизационному механизму и определяется количеством жидкой фазы. При относительно малом количестве жидкой фазы в слое (не более 25%), диффузионный слой состоит из отдельных дисперсных частиц, распределенных в мягком твердом растворе (псевдоэвтектический слой). При более высоком содержании жидкой фазы диффузионный слой имеет эвтектическую структуру.

Обработка образцов при таком механизме позволяет осуществлять контролируемые изменения состава и структуры, ранее полученных покрытий и диффузионных слоев, и решать определенные задачи. К таким задачам, в частности относится и задача по формированию на поверхности сталей (углеродистых и легированных) покрытий с композиционной структурой, в которой твердые и пластичные фазы должны располагаться определенным образом.

Примеры конкретного выполнения, подтверждающие осуществление способа комбинированного бороалитирования углеродистой стали.

Пример 1. Образец из углеродистой стали 60 подвергают твердофазному бороалитированию при температуре 950°С в течение 4 часов в контейнере с плавким затвором с насыщающей смесью, содержащей, масс. %: 98% (70% Al2O3 + 10% В2О3 + 20% Al) + 2% NaF, затем проводят электронно-лучевой нагрев в вакууме 2×10-3 Па в течение 15 с, током пучка 58 мА и удельной мощностью 25 Вт/см2. После такой обработки глубина слоя составляет 290 мкм.

Пример 2. Образец из углеродистой стали 60 подвергают твердофазному бороалитированию по примеру 1, затем проводят электронно-лучевой нагрев в вакууме 2×10-3 Па в течение 20 с, током пучка 60 мА и удельной мощностью 28 Вт/см2. После обработки по примеру 2 глубина слоя увеличивается до 900 мкм.

Пример 3. Образец из углеродистой стали 60 подвергают твердофазному бороалитированию по примеру 1, затем проводят электронно-лучевой нагрев в вакууме 2×10-3 Па в течение 25 с, током пучка 59 мА и удельной мощностью 30 Вт/см2.

После обработки по примеру 3 глубина слоя составляет 1270 мкм.

Предлагаемый способ комбинированного бороалитирования изделий из углеродистых сталей по сравнению с прототипом (см. Борисенок Г.В., Васильев Л.А., Ворошнин Л.Г. и др. Химико-термическая обработка металлов и сплавов. Справочник. М.: Металлургия, 1981. - 424 с.) обеспечивает следующие преимущества:

- увеличение глубины бороалитированного слоя глубиной от 290 до 1270 мкм;

- снижение хрупкости бороалитированного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2009 |

|

RU2401319C1 |

| СПОСОБ КОМБИНИРОВАННОГО БОРИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210617C1 |

| СПОСОБ БОРИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2005 |

|

RU2293789C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2635589C1 |

| Способ обработки поверхности подложки из ниобия | 2023 |

|

RU2821978C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2784536C1 |

| Способ борирования поверхностных слоев углеродистой стали при помощи индукционного воздействия | 2018 |

|

RU2693416C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении для поверхностного упрочнения деталей, изготовленных из углеродистых сталей. Способ комбинированного бороалитирования углеродистой стали включает твердофазное бороалитирование стали в контейнере с плавким затвором при температуре 950°С в течение 4 часов с насыщающей смесью, содержащей, мас.%: (70% Al2O3 + 10% В2О3 + 20% Al) - 98% + NaF - 2%. Затем дополнительно проводят нагрев поверхности электронным пучком в вакууме 2×10-3 Па в течение 15-25 с, током пучка 58-60 мА и удельной мощностью 25-30 Вт/см2. Обеспечивается увеличение глубины и равномерности, а также улучшение свойств бороалитированных слоев на углеродистой стали. 2 ил., 1 табл., 3 пр.

Способ комбинированного бороалитирования углеродистой стали, включающий твердофазное бороалитирование стали при температуре 950°С в течение 4 часов в контейнере с плавким затвором с насыщающей смесью, содержащей, мас.%: (70% Al2O3 + 10% В2О3 + 20% Al) - 98% и NaF – 2%, отличающийся тем, что после бороалитирования дополнительно проводят нагрев поверхности электронным пучком в вакууме 2×10-3 Па в течение 15-25 с, током пучка 58-60 мА и удельной мощностью 25-30 Вт/см2.

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДИСТЫХ СТАЛЕЙ | 2009 |

|

RU2401319C1 |

| Порошковая среда для бороалюмонике-лиРОВАНия СТАльНыХ издЕлий | 1979 |

|

SU819215A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОГО БОРОАЛИТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2635589C1 |

| СПОСОБ КОМБИНИРОВАННОГО БОРИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2001 |

|

RU2210617C1 |

| EA 201500470 A1, 30.09.2016 | |||

| CN 109338286 A, 15.02.2019. | |||

Авторы

Даты

2021-11-30—Публикация

2020-10-12—Подача