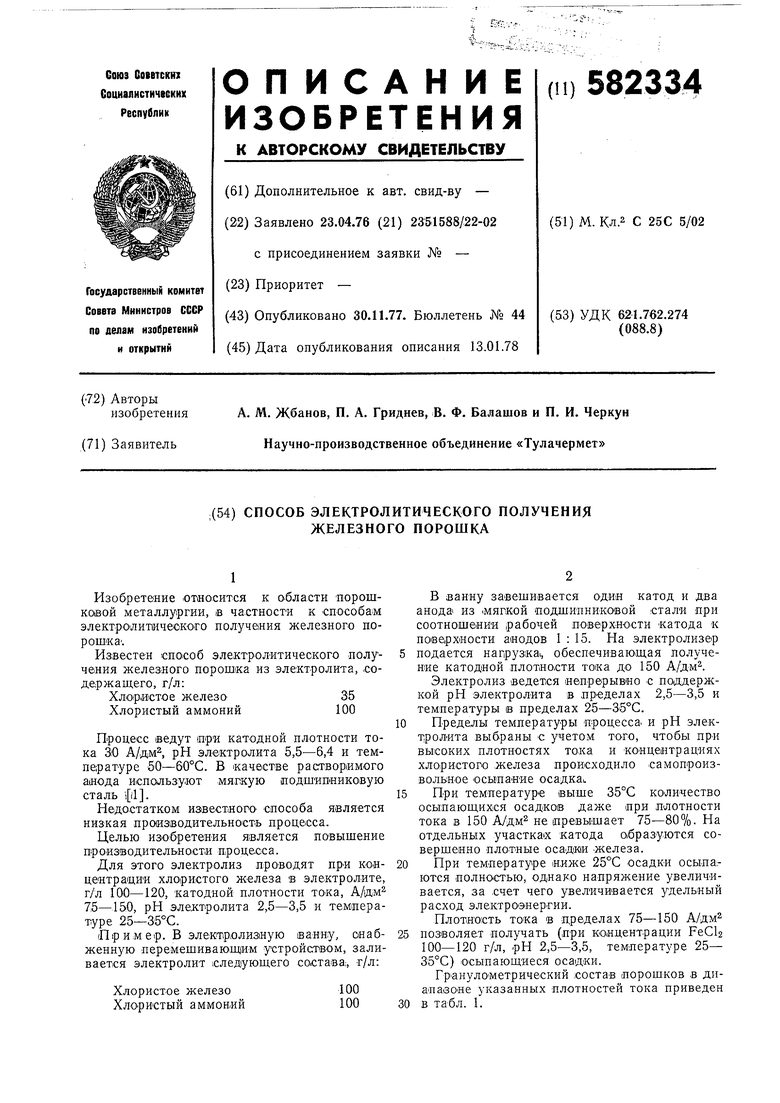

Изобретение относится к области порошковой металлургии, в частности к способам электролитического получения железного порошка. Известен способ электролитического получения железного порошка из электролита, содержащего, г/л: Хлористое железо35 Хлористый аммоний100 Процесс ведут ррн катодной плотности тока 30 А/дм, рН электролита 5,5-6,4 и температуре 50-60°С. В качестве растворимого ашюда исп;ользу.ют мягкую подшипниковую сталь . Недостатком известного способа является низкая производительность процесса. Целью изобретения является повышение производительности процесса. Для этого электролиз проводят при концентрации хлористого железа в электролите, г/л 100-120, катодной плотности тока, А/щм 75-150, рН электролита 2,5-3,5 и температуре 25-35°С. (Пример. В электролизную ванну, снабженную перемешивающим устройст1вом, заливается электролит след|уюш,его состава;, -г/л: 100 Хлористое железо 10030 Хлористый аммоний 5 10 15 20 25 В ванну завешивается один катод и два анода из .мягкой подшипниковой стали при соотношении рабочей поверхности катода к поверхности анодов 1 : 15. На электролизер подается нагрузка,, обеспечивающая получение катодной плотности тока до 150 А/дм. Электролиз ведется ненрерывно с поддержкой рН электролита в .пределах 2,5-3,5 и температуры в пределах 25-35°С. Пределы температуры процесса и рН элект;ролита выбраны с учетом того, чтобы при высоких плотностях тока и концентрациях хлористого железа происходило самопроизвольное осыпа«ие осадкаи При температуре выше 35°С количество осыпаюшихся осадков даже нри плотности тока в 150 А/дм не превышает 75-80%. На отдельных участкаХ катода о бразуются совершенно плотные осадми железа. При температуре ниже 25°С осадки осыпаются полностью, однако напряжение увеличивается, за счет чего увеличивается удельный расход электроэнергии. Плотность тока в пределах 75-150 А/дм позволяет получать (при концентрации РеСЬ 100-120 г/л, рН 2,5-3,5, температуре 25- 35°С) осыпающиеся осадки. Гранулометрический состав порошков в диапа(3оне указанных плотностей тока приведен в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения серебра из отработанных растворов и электролитов | 1990 |

|

SU1786159A1 |

| Способ получения металлических порошков электрохимическим путем | 1947 |

|

SU70696A1 |

| Электролит для электроосаждения блестящих никелевых покрытий | 2024 |

|

RU2820423C1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

| Электролит палладирования | 1989 |

|

SU1705417A1 |

| Способ получения железного порошка | 1973 |

|

SU468964A1 |

| Электролит для электроосаждения свинца | 1975 |

|

SU532661A1 |

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| Электролит для нанесения покрытий сплавами железо-никель | 1981 |

|

SU1046350A1 |

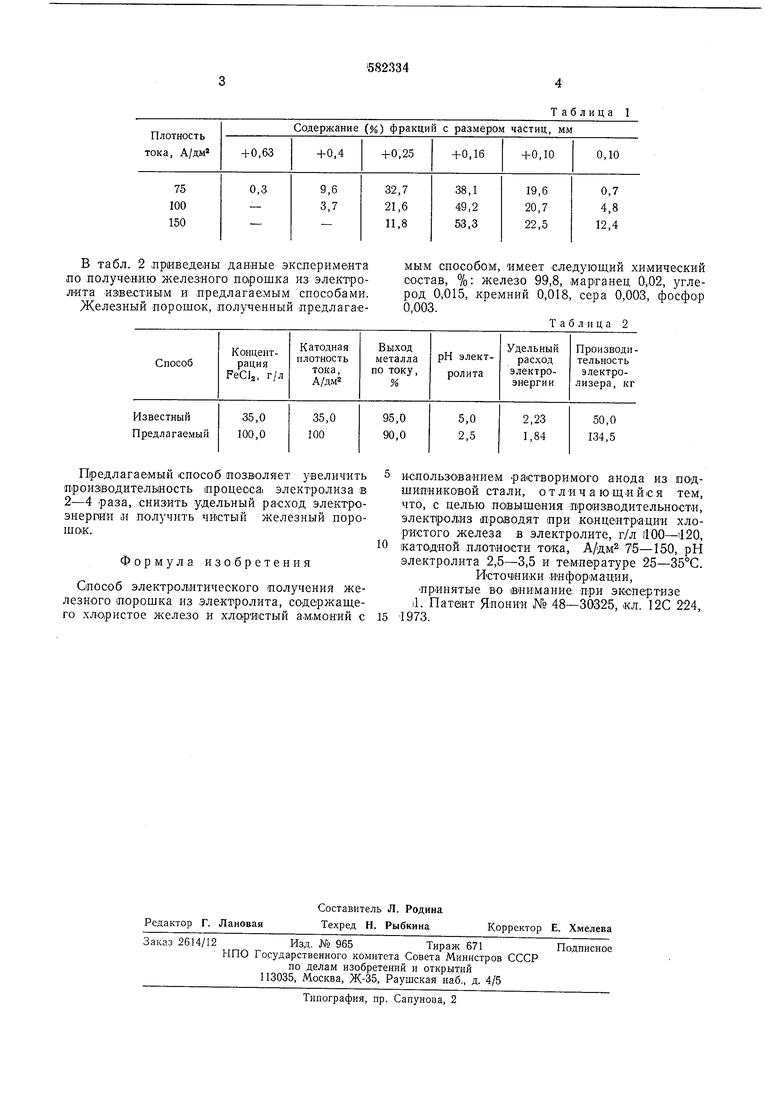

В табл. 2 лриведбны данные эксперимента по .получению железного П0|рошка из электролита .известным и предлагаемым способами.

Железпый порошок, полученный предлагаеПредлагаемый способ поз. увеличить производительность процесса электролиза в 2-4 раза, снизить удельный расход электроэнергии и получить чистый железный порошок.

Формула изобретения

Способ электр.ол.итического получения железного (Порошка из эле.ктролита, содержаш,его хл.о,ристое железо и хлористый аммоний с

мым способом, имеет .следующий химический состав, %: железо 99,8, марганец 0,02, углерод 0,015, кремний 0,018, сера 0,003, фосфор 0,003.

Таблица 2

использованием растворимого анода из подшипниковой стали, отличающийся тем, что, с целью повышения производительнос.ти, элект1рол,из (Проводят (При ко.нцентрациИ хлористого железа в электролите, г/л llOO-120, катодной плотности тока, А/дм 75-150, рН электролита 2,5-3,5 и температуре 25-35°С.

Источники информации, принятые во внимание при экспертизе )1. Патент Японии № 48-30325, кл. 12С 224, 1973.

Авторы

Даты

1977-11-30—Публикация

1976-04-23—Подача