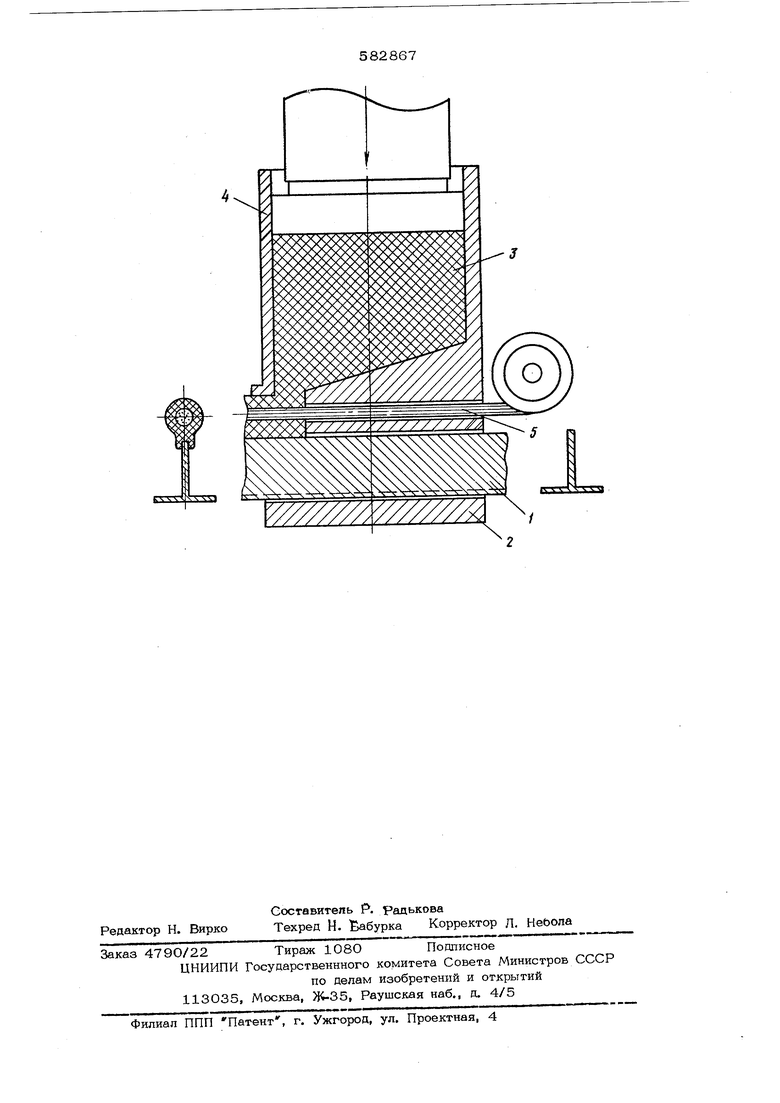

контахта прессуемого материала с основой изделия составляет 100-110% от площади контакта прессуемого материала с армирук шим материалом.

В зазор, равный 0,8-1 мм, затекает прессуемый материал, обеспечивающий связь между армиругадим материалом и основой..; изделия из труднодеформируемого сплава. При изменении величины зазора процесс изготовления металлических армировант 1х издеЛИЙ становится нестабильным. Обеспечение равнрго контакта (10О11О%) между прессуемым и армируюцим материалами с одной стороны и между прео суемым материалом и основой изделия с другой стороны гарантирует стабильность процесса получения армирукщих изделий. .

Так, если площадь контакта прессуемого материала с- основой изделия меньше площ ди контакта прессуемого материала с арми рующим материалом, в последнем возникают растягивающие напряжения, которые могут привести к нарушению сплошности и непрерйывности армирующего элемента.

ЕСЛИ же площадь контакта прессуемого материала с полуфабрикатом превышает пло щадь контакта прессуемого материала с армирующим материалом, то в этом случае может произойти разрушение основы изделия за счет возникакяцих в нем растягивающих напряжений.

В процессе пресс ования, за счет сдвиго- вых напряжений, действующих на площадках контакта прессуемого материала с армирующим материалом и основой изделия из труднодеформируемого сплава, и нормальных давлений в

очаге деформации осуществляется надежное сцепление между прессуемым и армирукщим материалами с одной стороны и между прессуемым металлом и перпендикулярной полкой Т-образного профиля из сплава Д19 - с другой. Или иными слоёами, армирующий элемент накладывается на Т- образный профиль и надежно соединяется с одной из его полок с помощью подслоя из сплава АД 1, образуя армированное изделие.

Формула

изобретени .

Способ изготовления металлических армированных изделий путем совместного выда&ливания через очаг деформации прессуемого и армирукадего материалов, отличающийся тем, что, с целью изготовления изделий из труднодеформируемых материалов с местным армированием, предварительно изготавливают основу изделия из трудноде- формируемого материала и подают ее в очаг деформации совместно с армирующим и прессуемым материалами, при этом армирующий материал располагают в очаге деформации от основы изделия из труднодеформируемого материала с зазором для затекания прессу&мого материала, а площадь контакта прессуемого материала с основой изделия из тру; нодеформируемого материала должна составлять 100-110% от площади контакта прессуемого материала с армирующим материалом.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 508293, кл. В 21 С 23/22, 1974.

V/////////7: 7 7 ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования армированных изделий | 1977 |

|

SU668734A1 |

| Способ изготовления мишени для магнетронного распыления | 1990 |

|

SU1785808A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

| ПРОВОД ДЛЯ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2568188C2 |

| Способ изготовления абразивного инструмента | 1981 |

|

SU1000257A1 |

| ГИБКАЯ УКРЕПЛЯЮЩАЯ ЛЕНТА, ИСПОЛЬЗУЕМАЯ ДЛЯ АРМИРОВАНИЯ ГРУНТОВЫХ СООРУЖЕНИЙ | 2009 |

|

RU2503778C2 |

| Способполучения металлических покрытий | 1975 |

|

SU606649A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ ЛЕНТЫ ИЗ ГРАНУЛ МАГНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2288075C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2191652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ СЕТКОЙ ЛЕНТ | 1989 |

|

RU2007489C1 |

Авторы

Даты

1977-12-05—Публикация

1975-12-29—Подача