Изобретение относится к технологии изготовления мишеней, используемых для нанесения покрытий на подложки из металлов и неметаллов методом магнетронного распыления.

Известен способ изготовления изделий из порошковых материалов в закрытой пресс-форме, включающий размещение порошка в жестком контейнере и последующее прессование по одно- или двусторонней схеме.

Недостатком способа является то, что он не позволяет получать плоские пластины большого диаметра (0 100-250мм) и малой относительной толщины (,1) из труднодеформируемых керамических порошковых материалов, в частности нитрида титана TIN, борида титана TiB2, дисилицида молибдена MoSi02, окиси алюминия А1зОз и др. Объясняется это следующим. В начальный момент прессования давление от пуансона воспринимается поверхностным слоем частиц порошка и по мере перемещения пуансона передается постепенно всему объему

порошка. Из-за подвижности порошка по горизонтали давление передается также и на стенки контейнера, создавая, так называемое, боковое давление. Боковое давление возрастает с ростом давления прессования. Под действием бокового давления размеры канала контейнера упруго увеличиваются. В конечный момент прессования диаметр прессовки равен диаметру расширившегося контейнера. При снятии нагрузки с пуансонов уменьшается соответственно и боковое давление, а диаметр контейнера при этом стремится вернуться к первоначальному значению. Модуль упругости прессовки примерно на два порядка меньше модуля упругости материала стального контейнера, поэтому сокращение размера контейнера практически не встречает противодействия со стороны прессовки и можно считать, что после снятия нагрузки прессования контейнер возвращается к первоначальным размерам. Таким образом, когда нагрузка на пуансоне после прессования уменьшается до нуля, прессовка остается сжатой стенкаfe

VI

00

ел

00

о

00

ми контейнера. При определенном значении радиальных сжимающих напряжений в прессовке, находящейся в условиях неравноосного сжатия, появляются трещины. Вероятность расслоения - появление трещин в прессовке - под действием радиального давления со стороны стенок контейнера возрастает с уменьшением толщины прессовки и увеличением усилия прессования. Непреодолимые трудности возникают при попытке изготовления данным способом пластин малой толщины и большого диаметра (,1) из труднодеформируемых керамических порошков, требующих высоких давлений прессования. Из-за низкой прочности прессовок и больших радиальных сжимающих напряжений, создаваемых стенками контейнера после разгрузки, прессовки разрушаются.

Наиболее близким по технической сущности к заявляемому способу является способ прессования изделий из металлических порошков, включающий установку кольцевой эластичной оболочки в разрезную цангу, засыпку порошка в эластичную кольцевую оболочку и уплотнение порошковой заготовки двумя деформирующими пуансонами, действующими на эластичную оболочку и порошок в осевом направлении, и двумя зажимными пуансонами, создающими радиальное давление на разрезную цангу.

Недостатком способа является то, что он не позволяет получать изделия, в том числе и мишени для магнетронного распыления, из труднодеформируемых керамических материалов таких, например, как TIN, TiB2, MoSi02, AfeOs и др., без применения специальных пластифицирующих добавок. Получаемые при этом прессовки очень непрочны и разрушаются от легкого прикосновения. Использование пластификаторов, удаляемых в процессе спекания, снижает плотность получаемых мишеней, что отрицательно сказывается на их качестве, «тому же пластификаторы загрязняют материал мишени, что приводит к ухудшению функциональных характеристик напыляемых покрытий. Кроме того, наличие пластификатора ухудшает режим работы вакуумных печей, наиболее часто используемых для спекания мишеней.

Целью изобретения является повышение качества мишени при изготовлении ее из труднодеформируемых материалов за счет повышения плотности и исключения загрязнения.

Поставленная цель достигается тем, что в способе изготовления мишени для магнетронного распыления из труднодеформируемых порошковых материалов, включающем

засыпку керамического порошка в кольцеобразную оболочку, совместное деформирование и спекание согласно изобретения, перед засыпкой порошка вплотную к оболочке размещают вставку из порошкообразного материала с температуррй плавления выше температуры спекания керамического порошка, при этом вставку предварительно компактируют в виде кольца.

Поставленная цель достигается также и тем, что вставку из порошкообразного материала армируют проволокой или волокнами из материала с температурой плавления выше температуры спекания материала мишени.

Использование в качестве вставки порошкообразного материала позволяет максимально снизить давление на боковую поверхность прессуемого изделия со стороны отпрессованной вставки (бандажа) после разгрузки, что дает возможность избежать расслоения и разрушения получаемой мишени от действия радиальных давлений. Объясняется это тем, что модуль упругости

прессовки из порошка примерно на два порядка меньше модуля упругости компактного материала. В результате порошковый бандаж обладает малым упругим последействием после разгрузки и не создает больших радиальных давлений на боковую поверхность мишени.

Использование для изготовления вставки материала с температурой плавления выше температуры спекания материала

мишени обеспечивает необходимую механическую прочность мишени до конца процесса спекания и предотвращает загрязнение мишени путем пропитки ее материалом вставки.

Предварительное компактирование порошковой вставки в виде кольца позволяет исключить возможное перемешивание материалов вставки и мишени на границе раздела.

Армирование порошкообразной вставки проволокой или волокнами позволяет повысить прочность отпрессованной вставки (бандажа), так как пористые материалы плохо работают на растяжение. Таким образом,

армирование вставки дает возможность получать мишени большей плотности за счет приложения больших давлений прессования.

Исключение использования пластификаторов позволяет повысить качество получаемых мишеней за счет повышения их плотности и исключения загрязнения.

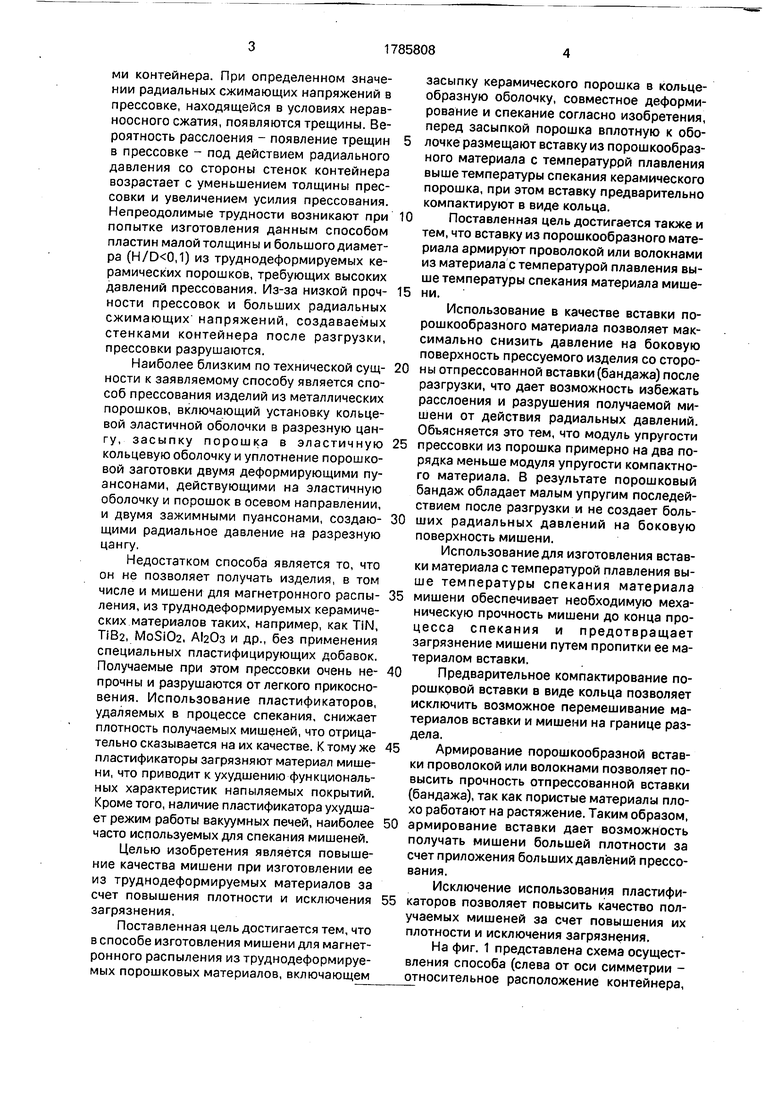

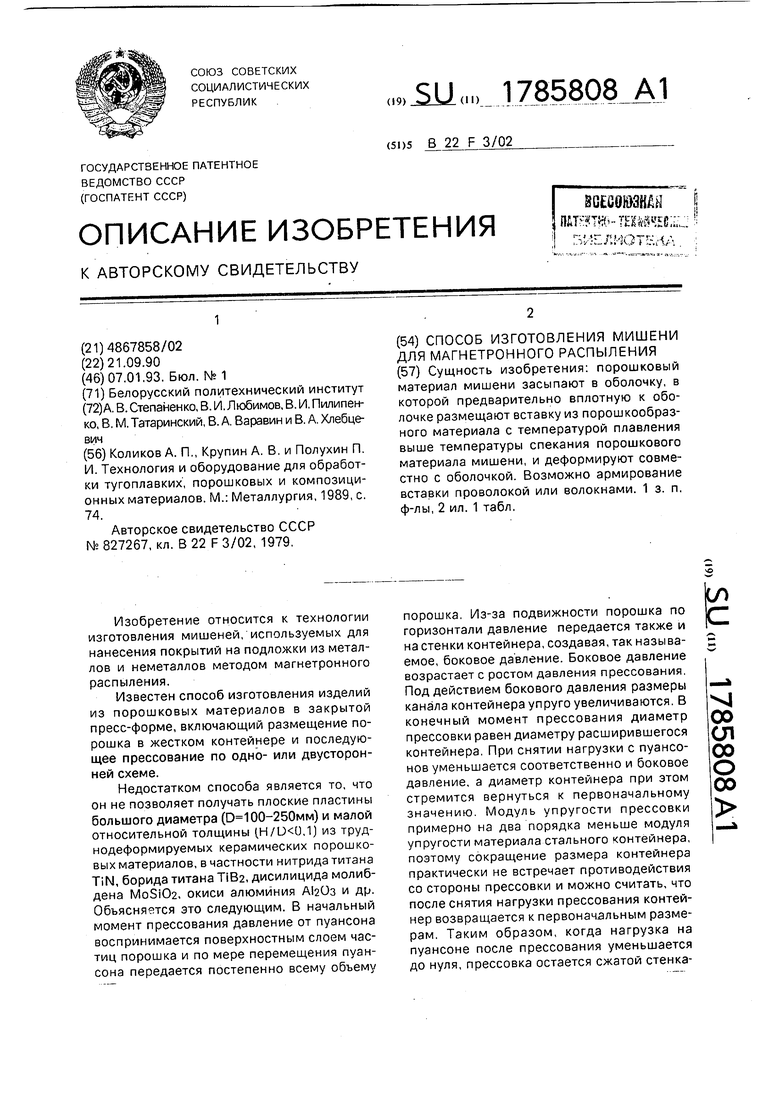

На фиг. 1 представлена схема осуществления способа (слева от оси симметрии относительное расположение контейнера,

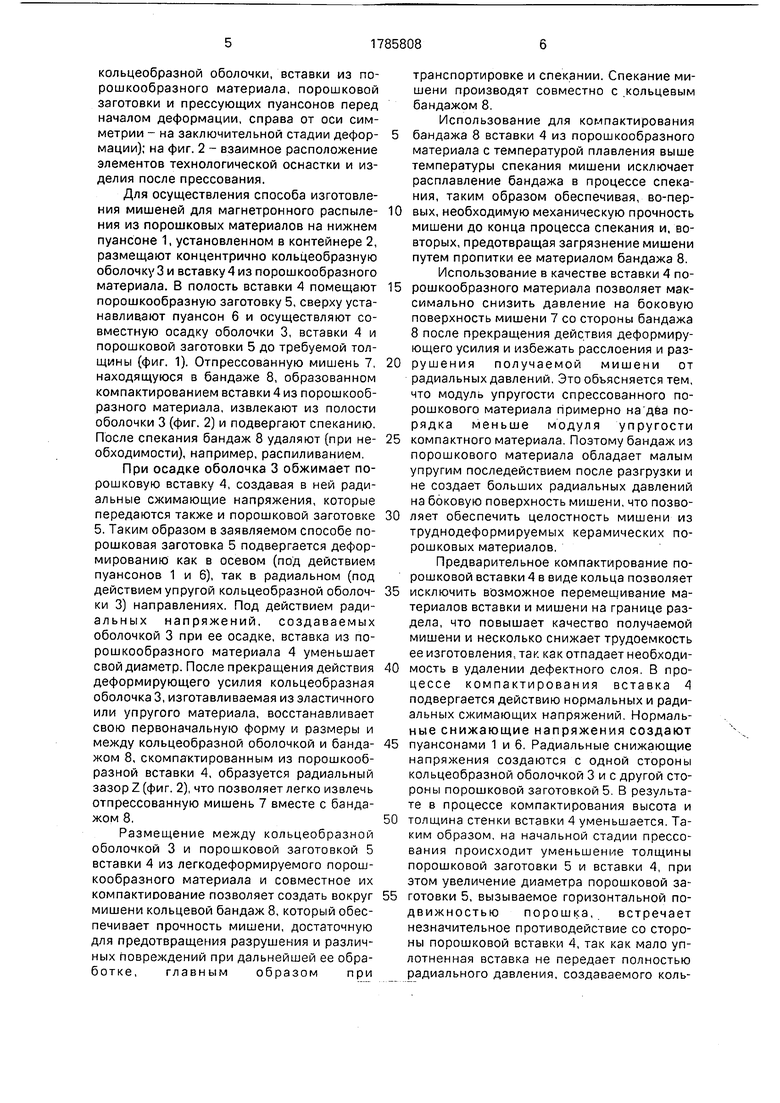

кольцеобразной оболочки, вставки из порошкообразного материала, порошковой заготовки и прессующих пуансонов перед началом деформации, справа от оси симметрии - на заключительной стадии деформации); на фиг. 2 - взаимное расположение элементов технологической оснастки и изделия после прессования.

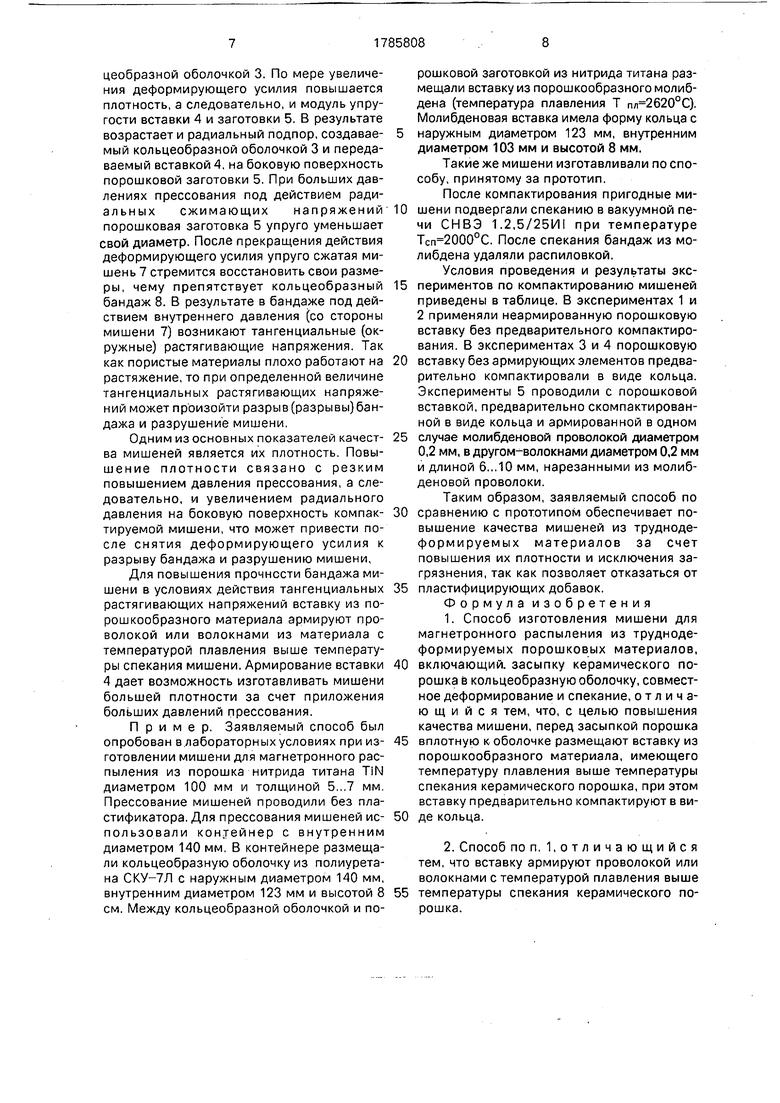

Для осуществления способа изготовления мишеней для магнетронного распыления из порошковых материалов на нижнем пуансоне 1, установленном в контейнере 2, размещают концентрично кольцеобразную оболочку 3 и вставку 4 из порошкообразного материала. В полость вставки 4 помещают порошкообразную заготовку 5, сверху устанавливают пуансон б и осуществляют совместную осадку оболочки 3, вставки 4 и порошковой заготовки 5 до требуемой толщины (фиг. 1). Отпрессованную мишень 7, находящуюся в бандаже 8, образованном компактированием вставки 4 из порошкообразного материала, извлекают из полости оболочки 3 (фиг. 2) и подвергают спеканию. После спекания бандаж 8 удаляют (при необходимости), например,распиливанием.

При осадке оболочка 3 обжимает порошковую вставку 4, создавая в ней радиальные сжимающие напряжения, которые передаются также и порошковой заготовке 5. Таким образом в заявляемом способе порошковая заготовка 5 подвергается деформированию как в осевом (под действием пуансонов 1 и 6), так в радиальном (под действием упругой кольцеобразной оболочки 3) направлениях. Под действием радиальных напряжений, создаваемых оболочкой 3 при ее осадке, вставка из порошкообразного материала 4 уменьшает свой диаметр. После прекращения действия деформирующего усилия кольцеобразная оболочка 3, изготавливаемая из эластичного или упругого материала, восстанавливает свою первоначальную форму и размеры и между кольцеобразной оболочкой и бандажом 8, скомпилированным из порошкообразной вставки 4, образуется радиальный зазор Z (фиг. 2), что позволяет легко извлечь отпрессованную мишень 7 вместе с бандажом 8.

Размещение между кольцеобразной оболочкой 3 и порошковой заготовкой 5 вставки 4 из легкодеформируемого порошкообразного материала и совместное их компактиоование позволяет создать вокруг мишени кольцевой бандаж 8, который обеспечивает прочность мишени, достаточную для предотвращения разрушения и различных повреждений при дальнейшей ее обработке, главным образом при

транспортировке и спекании. Спекание мишени производят совместно с .кольцевым бандажом 8.

Использование для компактирования

бандажа 8 вставки 4 из порошкообразного материала с температурой плавления выше температуры спекания мишени исключает расплавление бандажа в процессе спекания, таким образом обеспечивая, во-пер0 вых, необходимую механическую прочность мишени до конца процесса спекания и, во- вторых, предотвращая загрязнение мишени путем пропитки ее материалом бандажа 8. Использование в качестве вставки 4 по5 рошкообразного материала позволяет максимально снизить давление на боковую поверхность мишени 7 со стороны бандажа 8 после прекращения действия деформирующего усилия и избежать расслоения и раз0 рушения получаемой мишени от радиальных давлений. Это объясняется тем, что модуль упругости спрессованного порошкового материала примерно на два порядка меньше модуля упругости

5 компактного материала. Поэтому бандаж из порошкового материала обладает малым упругим последействием после разгрузки и не создает больших радиальных давлений на боковую поверхность мишени, что позво0 ляет обеспечить целостность мишени из труднодеформируемых керамических порошковых материалов,

Предварительное компактирование порошковой вставки 4 в виде кольца позволяет

5 исключить в озможное перемешивание материалов вставки и мишени на границе раздела, что повышает качество получаемой мишени и несколько снижает трудоемкость ее изготовления, так как отпадает необходи0 мость в удалении дефектного слоя. В процессе компактирования вставка 4 подвергается действию нормальных и радиальных сжимающих напряжений. Нормальные снижающие напряжения создают

5 пуансонами 1 и 6. Радиальные снижающие напряжения создаются с одной стороны кольцеобразной оболочкой 3 и с другой стороны порошковой заготовкой 5. В результате в процессе компактирования высота и

0 толщина стенки вставки 4 уменьшается. Таким образом, на начальной стадии прессования происходит уменьшение толщины порошковой заготовки 5 и вставки 4, при этом увеличение диаметра порошковой за5 готовки 5, вызываемое горизонтальной подвижностью порошка, встречает незначительное противодействие со стороны порошковой вставки 4, так как мало уплотненная вставка не передает полностью радиального давления, создаваемого кольцеобразной оболочкой 3. По мере увеличения деформирующего усилия повышается плотность, а следовательно, и модуль упругости вставки 4 и заготовки 5. В результате возрастает и радиальный подпор, создаваемый кольцеобразной оболочкой 3 и передаваемый вставкой 4, на боковую поверхность порошковой заготовки 5. При больших давлениях прессования под действием радиальных сжимающих напряжений порошковая заготовка 5 упруго уменьшает свой диаметр. После прекращения действия деформирующего усилия упруго сжатая мишень 7 стремится восстановить свои размеры, чему препятствует кольцеобразный бандаж 8. В результате в бандаже под действием внутреннего давления (со стороны мишени 7) возникают тангенциальные (окружные) растягивающие напряжения. Так как пористые материалы плохо работают на растяжение, то при определенной величине тангенциальных растягивающих напряжений может произойти разрыв (разрывы) бандажа и разрушение мишени.

Одним из основных показателей качества мишеней является их плотность. Повышение плотности связано с резким повышением давления прессования, а следовательно, и увеличением радиального давления на боковую поверхность компак- тируемой мишени, что может привести после снятия деформирующего усилия к разрыву бандажа и разрушению мишени.

Для повышения прочности бандажа мишени в условиях действия тангенциальных растягивающих напряжений вставку из порошкообразного материала армируют проволокой или волокнами из материала с температурой плавления выше температуры спекания мишени. Армирование вставки 4 дает возможность изготавливать мишени большей плотности за счет приложения больших давлений прессования.

Пример. Заявляемый способ был опробован в .лабораторных условиях при изготовлении мишени для магнетронного распыления из порошка нитрида титана TIN диаметром 100 мм и толщиной 5...7 мм. Прессование мишеней проводили без пластификатора. Для прессования мишеней ис- пользовали контейнер с внутренним диаметром 140 мм. В контейнере размещали кольцеобразную оболочку из полиурета- на СКУ-7Л с наружным диаметром 140 мм, внутренним диаметром 123 мм и высотой 8 см. Между кольцеобразной оболочкой и порошковой заготовкой из нитрида титана размещали вставку из порошкообразного молибдена (температура плавления Т Пл 2620°С). Молибденовая вставка имела форму кольца с

наружным диаметром 123 мм, внутренним диаметром 103 мм и высотой 8 мм.

Такие же мишени изготавливали по способу, принятому за прототип.

После компактирования пригодные мишени подвергали спеканию в вакуумной печи СНВЭ 1.2,5/251/11 при температуре ТСп 2000°С. После спекания бандаж из молибдена удаляли распиловкой.

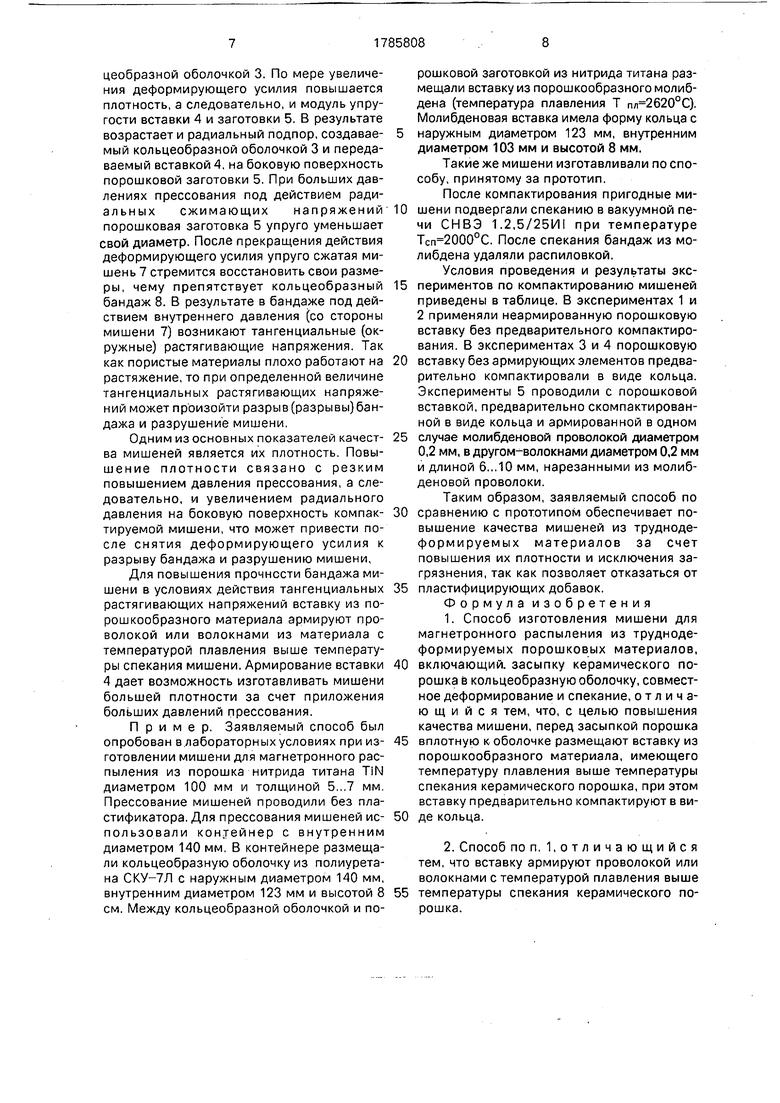

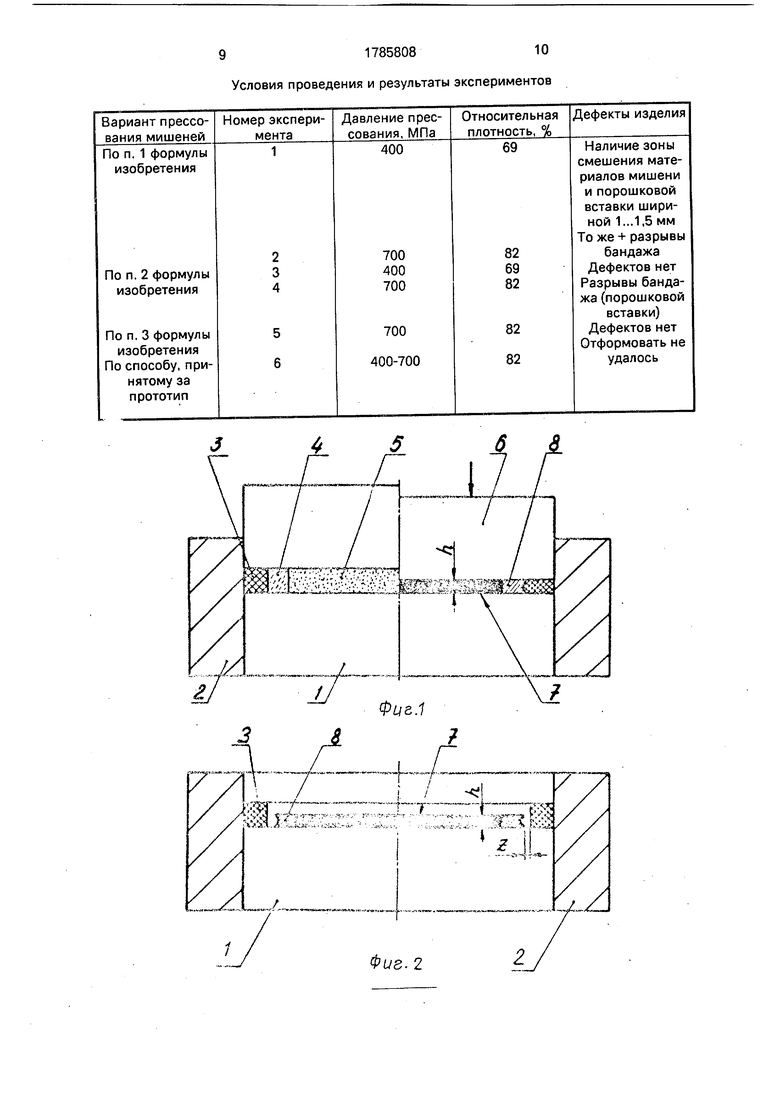

Условия проведения и результаты экспериментов по компактированию мишеней приведены в таблице. В экспериментах 1 и 2 применяли неармированную порошковую вставку без предварительного компактирования. В экспериментах 3 и 4 порошковую

вставку без армирующих элементов предварительно компактировали в виде кольца. Эксперименты 5 проводили с порошковой вставкой, предварительно скомпактирован- ной в виде кольца и армированной в одном

случае молибденовой проволокой диаметром 0,2 мм, в другом волокнами диаметром 0,2 мм и длиной 6...10 мм, нарезанными из молибденовой проволоки.

Таким образом, заявляемый способ по

сравнению с прототипом обеспечивает повышение качества мишеней из труднодеформируемых материалов за счет повышения их плотности и исключения загрязнения, так как позволяет отказаться от

пластифицирующих добавок.

Формула изобретения

1. Способ изготовления мишени для магнетронного распыления из труднодеформируемых порошковых материалов,

включающий, засыпку керамического порошка в кольцеобразную оболочку, совместное деформирование и спекание, отличающийся тем, что, с целью повышения качества мишени, перед засыпкой порошка

вплотную к оболочке размещают вставку из порошкообразного материала, имеющего температуру плавления выше температуры спекания керамического порошка, при этом вставку предварительно компактируют в виде кольца.

2. Способ по п. 1,отличающийся тем, что вставку армируют проволокой или волокнами с температурой плавления выше температуры спекания керамического порошка.

Условия проведения и результаты экспериментов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНЫХ МИШЕНЕЙ | 1991 |

|

RU2015850C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| Способ крепления зерна сверхтвердогоМАТЕРиАлА | 1979 |

|

SU795732A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С КЕРАМИЧЕСКИМИ ДОБАВКАМИ | 1992 |

|

RU2011473C1 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| Способ изготовления изделий из порошковых материалов | 1981 |

|

SU959922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

Сущность изобретения: порошковый материал мишени засыпают в оболочку, в которой предварительно вплотную к оболочке размещают вставку из порошкообразного материала с температурой плавления выше температуры спекания порошкового материала мишени, и деформируют совместно с оболочкой. Возможно армирование вставки проволокой или волокнами. 1 з. п. ф-лы, 2 ил. 1 табл.

| Коликов А | |||

| П., Крупин А | |||

| В | |||

| и Полухин П | |||

| И | |||

| Технология и оборудование для обработки тугоплавких , порошковых и композиционных материалов | |||

| М.: Металлургия, 1989, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Пресс-форма для прессования изделийиз МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU827267A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-07—Публикация

1990-09-21—Подача