сд

00 00 СП

Од

Изобретение относится к производству катализаторов, в частности блоков катализатора для синтеза аммиака.

Известен способ получе.ния железного катализатора путем смешения ,закиси-окиси.железа с промоторами с последующим формованием в таблетки и прокаливанием при 800-1200 С.

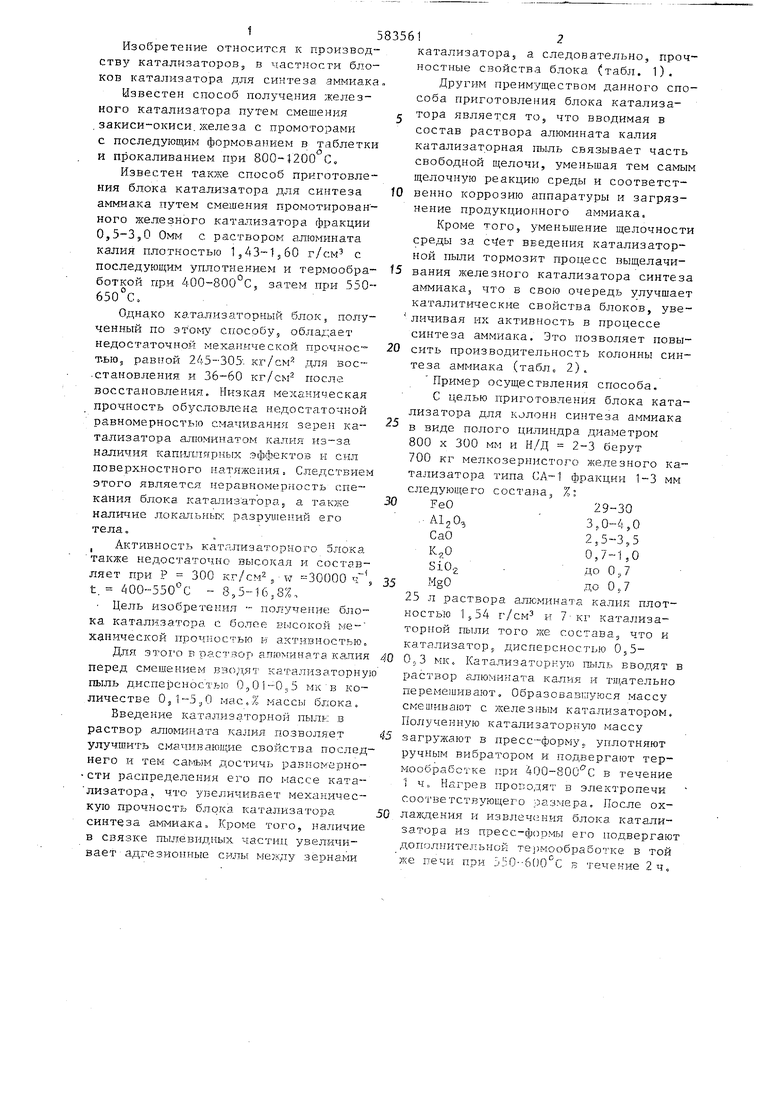

Известен также способ приготовления блока катализатора для синтеза аммиака путем смешения промотнрованного железного катализатора фракции 0,5-3,0 OMI-I с раствором алюмината калия плотностью 1,43-1.60 .г/см- с последуюящм уплотнением и термообработкой при 400-800 С, затем при 550-650°С. Одна.ко катализаторнь Й блок, полученный по этоъту способу обладает недостаточной мехал-ическотй прочное™ т.ью, равной 245-305. кг/см для .вос™ .становления и 36-60 кг/см-- после восстановления. Низкая механическая прочность обусловлена недостаточной равномерностью смачи.вания зерен катализатора алюминатом калия из-за наличия капшш.чрных .эффектов и снл поверхностного натяжения, Следствием этого является неравномерность (:пе кйния блока каталр затора5 а также наличие локал.ьньк разру111ен.ий его тела. Активность катплизаторного блока также недостаточно высокая и составляет при Р 300 Kr/CM.-w 30000 tf t. 400 550с - 8,5-16,8%. Цель изобретемия - получение блока катализатора с более высокой механической прочностью и акт.чвностью. Для этого в рэ.стзор алюмината ка-пия перед смешением вводят каталнзаторну пыль дисперсностью 0,01-0,5 мкв количестве 051--5зО мас.% массы блока. Введение катализа.торной пылк в раствор алюмината калия позволяет улучшить смачивающие свойства послед него и тем самым достичь равномерности распределения его по массе катализатора. что увеличивает механическую прочность блока катализатора синтеза аммиака. Кроме того, наличие в связке П1.левидных частиц увеличивает адгезионные СИЛ.Ы между зернами

катализатора, а следовательно, прочностные свойства блока (табл. 1).

Другим преимуществом данного способа приготовления блока катализатора является то, что вводимая в состав раствора алюмината калия катализатррная тлль связывает часть свободной щелочи, уменьшая тем самым щелочную реакцию среды и соответственно коррозию аппаратуры и загрязнение продукционного аммиака.

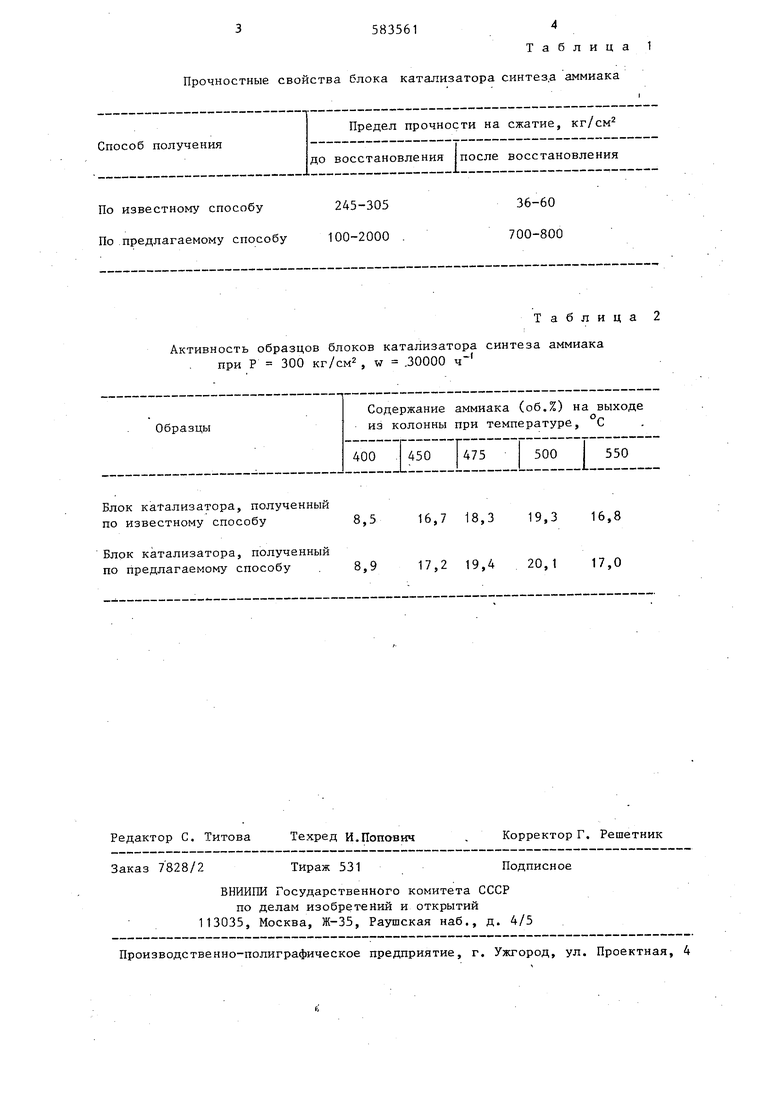

Кроме того, уменьшение щелочности среды за введения катализаторной пыли тормозит процесс выщелачивания железного катализатора синтеза аммиака; что в свою очередь улучшает каталитические свойства блоков, увеличивая их активность в процессе синтеза аммиака. Это позволяет повысить производительность колонны синтеза аммиака (табл, 2) Пример осуществления способа, С целью приготовления блока катализатора для колонн синтеза аммиака в виде полого цилиндра диаметром 800 X 300 мм и Н/Д 2-3 берут 700 кг мелкозернистого железного катализатора типа СА-1 фракции 1-3 мм следующего состава, Z; FeO29-30 -AljO, 3,0--4,0 СаО2.5-3,5 К,,0OJ-bO SiOg - .до 0,7 MgOдо О Л л раствора алюмината калия плотностью к 54 г/см и 7-кг катализаторнои пыли того же состава, что и катализатор; дисперсностью 0,50,3 мк. Катализаторкую пыль вводят в раствор алюмината калия и тщательно перемешивают. Образовавшуюся массу смешивают с железным катализатором Полученную катализаторную массу загружают в пресс-форму, уплотняют ручным вибратором и подвергают термообработке при 400-800 С в течение 1 ч„ Нагрев проводят в электропечи соответствующего ;оазмера.. После охлаждения и извлечсгния блока катализатора из пресс-формы его подвергают дополнительной те)мообрабогке в той же печи при ЗЗО-бОО С Б течение 2ч. 3583561 Прочностные свойства блока катализатора

Способ получения т

до восстановления после восстановления

По известному способу 245-30536-60

По предлагаемому способу 100-2000 .700-800

Активность образцов блоков катализатора синтеза аммиака при Р 300 кг/см2 , W .30000 Образцыиз колонны при температуре, С

Блок катализатора, полученный

по известному способу 8,5 16,7 18,3 19,3 16,8

Блок катализатора, полученный

по предлагаемому способу . 8,9 17,2 19,4 20,1 17,0

Предел прочности на сжатие, кг/см

Таблица 2

Содержание аммиака (об.%) на выходе

400 . 450 I475 500 550 4 Таблица 1 синтез.а аммиака

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1977 |

|

SU828630A1 |

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1979 |

|

SU784067A1 |

| Катализаторный блок для синтеза аммиака | 1974 |

|

SU505435A1 |

| Способ получения катализаторадля СиНТЕзА АММиАКА | 1979 |

|

SU818646A1 |

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1971 |

|

SU413707A1 |

| Способ получения катализаторного блока для синтеза аммиака | 1976 |

|

SU709164A1 |

| Способ приготовления сферического катализатора для конверсии углеводородов | 1986 |

|

SU1351653A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| Способ получения катализатора для синтеза аммиака | 1979 |

|

SU856542A1 |

| Способ приготовления катализатора для второй ступени окисления аммиака | 1983 |

|

SU1153981A1 |

СПОСОБ ПРИГОТОВЛЕНИЯ БЛОКА КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА путем смешения промотированного железного катализатора фракции 0,5- 3,0 мм с раствором алюмината калия с последующим уплотнением и термообработкой сначала при 400-800 С, затем при 550-650°С, отличающий- с я тем, что, с целью получения блока катализатора с более выеокой механичеекой прочностью и активностью, в раствор алюмината калия перед смешением вводят катализаторную пыль диепереноетью 0,01-0,5 мк в количестве 0,1-5,0 мас.% массы блока.i

| Шприц-автомат | 1954 |

|

SU105822A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-02-07—Публикация

1976-07-06—Подача