д

00

о Изобретение относится к области при отойлёния катализаторов для синтеза аммиака, а.именно к спосрбу при готовления катали:зат6рнык блоков для колонн синтеза аммиака. Известен .способ приготовления гра нулированных катализаторов.синтеза аммиака путем смешения закиси-окиси железа или магнетита с прймотбраМи с последующим формованием и тёрмо-. обработкой. : -- .;- ------;-- Однако ранули;рован 1ые Ка ализаТоры, полученные по этойу способу, обладают недостаточной механйческбй ПрОЧГнЬсТЬГО, .: НаибоПёе близким к изобретению по техничёской сущности является способ приготовления каталйзаторных блоков, для колонн синтеза амМййка путем смешения мелкозернистого железного каталйЭатОра с раствором минерального связующего на Основе алюм ннйтов Металлов,; уплотнения и термОобработки: в качестве минерального связующего используют раствор алюмината кали плЬтнбстыб 1,49-1,60 г/см, взятый; в количестве 12,0-13,0% от.массы блока. Термическую обработку проводят при 400-800°С в две стадии. Механическая прочность катализаторов .в окисленном йостоянии составляет ЗОО кг/см . При восстановлении катализаторных блоков в колонне синтёВа Онй умень шают свою механическую прочность в 4-6 разу так как в процессе Восстановления мелкозернистого железного катализаторйвьщеляется влага. Которая вымывает из МйнеральнОго связующего - алюмината калия - свободную , щелочь, --;-.., - V о- ,- - Помимо низкой механической прочности блоки, полученные по известному способу, имеют низкие эксплуата ционные характеристики, что обусловленО высокой гигроскопичностью свеже приготовленных катализаторов с алюминатом калия. Из-за высокой гигроскопичности на пойерхности блока вьщбЛяется раствор свободного едкого кали, что требует применения особых мер хранения и транспортировки готового Катализатора, а также работы с ним (герметичН;ая тара, растаривание непосредственно перед загрузкой, в .колонку синтеза, меры предосторожности в соответствии с требованиями правил техники безопаСности - защитная одежда, рукавицы, респираторы. очки и т.п.). Кроме того, эксплуатация катализаторов полученных по из- вестному .способу, приводит к повыщенной коррозии, аппаратуры вследствие высокой основности алюмината калия (рН 13) и загрязнению продукционкого а «миака растворо,м едкого кали, избыточноеКоличество которого .тоянно присутствует в растворе йлюMHHata Калия. Цель изобре тений - разработка способа, позволя.ющего получать катализаторныеблоки с повьшенной механической про; 1ностью и более высокими экспл:уатацйонными, характеристиками. Поставленная цель достигается тем, что в способе приготовления катализаторных блоков для колонн синтеза аммиака путем смешения мелкозернистого жет езного катализатора с раствором минерального связующего на основе алюминатов металлов, уплотнения и прокаливания в качестве связующего исполгьзуют водный раствор алюмината кальция, в соотношении алюмината кальция : вода от 1:1 до 1:9, -а после уплотнения катализаторной массы и . прокаливания проводят обработку водяным паром при 15р-300 С и сушку при 150-200°С. . Количество вводимого минерального связующего составляет 5-15 мае.% от массы и определяется тем, что содержание его в блоке ниже 5% значительно, снижает исходную механическую прочность, а выше 15% увеличивает гидравлическое сопротивление готового продукта. Механическая прочность получаемых блоков в окисленном состоянии составляет 500-550 кг/см. В процессе восстановления блоки не теряют своей механической прочности, а даже увеличивают ее в 1,41,7 раза вследствие дополнительной гидростерильной обработки водяным паром, выделяющимся в процессе восстановления железного катализатора, Свежеприготовленные блоки с использованием алюмината кальция не обладают гигроскопичностью и не теряют своей механической прочности в процессе хранения и транспортировки, чт о по 3 в ОЛЯ е т упр ос ти т ь к о н с трукцию тары. В п |оцессе эксплуатации катализаторных блоков, полученных понастоящему способу, уменьшается коррозия аппаратуры и улучшается качество продукционного аммиака вследствие низкой щелочной реакции раствора алюмината кальция (рН, вместо рН 13

для раствора алюмината калия).

Пример 1. Для приготовления катализаторного блока для колыши синтеза аммиака в виде полого цилиндра диаметром 800 х 300 мм и Н/Д 2-3 берут 700 кг мелкозернистого железногокатализатора синтеза аммиака фракции 0,5-2 мм следующего состава., мас.%: FeO 30,0; AljO 3,5;

.СаОЗ,0;,К20 0,9; SiO 0,6; MgO 0,5, остальное, 35 кг раствора алюмината кальция, приготовленного в .соотношении технический алюминат кальция : вода 1:1. Катализатор синтеза аммиака тщательно перемешивают с раствором алюмината кальция до образования однородной катализаторной массы, которую загружа.ют в пресс-форму и уплотняют ручным выбратором или на вибростенде. Далее катализаторную массу подвергают термообработке при 600С в печи соответствующего размера. После охлаждения и извлечения катализаторного блока из пресс-формы его подвергают гидротермальной обработке перегретым паром при 300°С в течение 1 ч и сушке при 150 6 в течение 3ч.

Пример 2. Для приготовления катализаторного блока с параметрами, аналогичными примеру 1, берут 700 кг мелкозернистого железного катализатора синтеза аммиака.фракции 0,52 мм следующего состава, мас.%: FeO

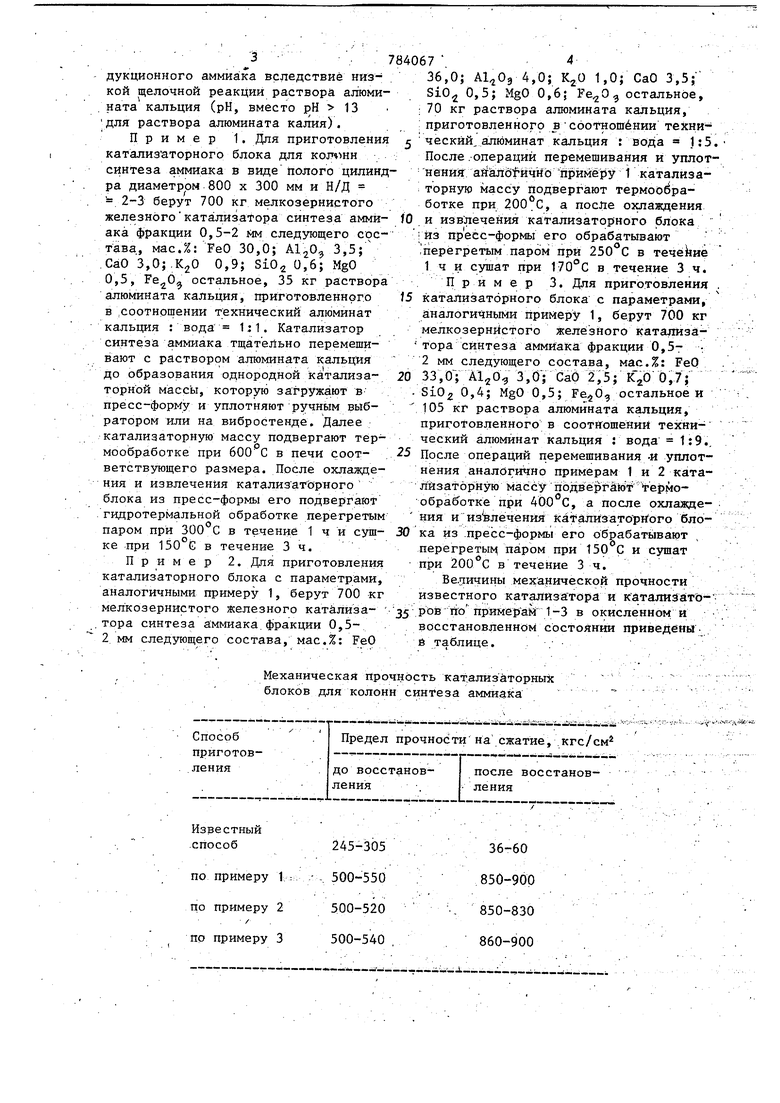

Механическая прочность кат.ализаторных блоков для колонн синтеза аммиака

36,0; 4,0; KjO 1,0; CaO 3,5; Sic2 0,5; MgO 0,6; остальное, 70 кг раствора алюмината кальция, приготовленного всоотношении технический, алюминат кальция : вода 1:5. После.операций перемешивания и уплотненийайМогйчнЬ примеру 1 катализаторную массу подвергают термообработке при 200.С, а после озспаждения

O

и извлечения катализаторного блока Из преес-формы его обрабатывают перегретым паром при 250 С в течение

1ч и сушат при 170°С в течение 3ч.

Пример 3. Для приготовления .

5 катализаторного блока с параметрами,

аналогичньши примеру 1, берут 700 кг

мелкозернистого желёзйого катализатора синтеза аммиака фракции 0,5- :

2мм следующего состава, мас.%: FeO 0 33,0 3,0; Саб 2,5; 0,7;

. SiO 0,4; MgO 0,5; , остальное и 105 кг раствора алюмината кальция, приготовленного в соотношении технический алюминат кальция : вода 1:9.. 5 После операций перемешивания -и уплотнения аналогично примерам 1 и 2 каталИзаторйУю МаСсУ подвергают термообработке при 400 С, а после охлаждения и извлечения ка11 ализаторйого блока из .пресс-формы его обрабатывают , пepeгpeты паром при 150 С и сушат при 200 С в течение 3 ч.

Величины механической прочности известного каталйзатора и катализа1ТО-: 5 POiB попри брай 1-3 в окисленном и восстановленном состоянии приведенаи таблице. .

V5 ..784067 , , 6 .. .

..Из представленных данных видно, Кроме того, настоящий способ позволя-. что механическая прЬ 1йдсть .катализа- ет повысить эксплуатационные характе- ;

topHbik блокбв, полученных по настоя- ристики ролучаемых блоков, за счет щему способу, в окисленной: состоянии уменьшения коррозии аппаратуры и :

в 1,5-2,0 раза, а в восстановленном -5 улучшений качества производимого амв раз , ёем ублой)в, миака, а также упрощения процессов

получённь1х по известному спосббу. ; хранения и транспортировки катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления блока катализатора для синтеза аммиака | 1976 |

|

SU583561A1 |

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1977 |

|

SU828630A1 |

| Способ получения катализаторадля СиНТЕзА АММиАКА | 1979 |

|

SU818646A1 |

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1971 |

|

SU413707A1 |

| Катализаторный блок для синтеза аммиака | 1974 |

|

SU505435A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| Способ приготовления сферического катализатора для конверсии углеводородов | 1986 |

|

SU1351653A1 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1109193A1 |

| Способ приготовления железного ката-лизАТОРА для СиНТЕзА АММиАКА | 1978 |

|

SU829165A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1999 |

|

RU2143319C1 |

СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРНЫХ БЛОКОВ ДЛЯ КОЛОНН СИНТЕЗА АММИАКА путем смешения мелкозернис- , того железного катализатора с раство,ром минерального связующего на основе алюмийатой металлов, уплотнения ;И прокаливания, о т л и,ч а ю щ и йс я/ тем, что, с целью получения ка- тализаторных блоков с. повьшениой механической прочностью и более высокими эксплуатационными характеристиками, в качестве связующего исполь. зуют водный раствор алюмината кальция в соотношении алюминат кальция : .вода от 1:1 до 1:9, а после прокаливания проводят обработку водяным : паром при 150-300с и сушку 150200°С. (Л

-.--:..

Авторы

Даты

1987-02-07—Публикация

1979-01-03—Подача