Изобретение относится к способу получения улучшенного поверхностно- активного вещества (ПАВ), которое может быть использовано в качестве диспергатора минеральных частиц и/или эмульгатора при обработке эмульсий типа масло/вода.

Цель изобретения - повышение диспергирующей и эмульгирующей способности целевого продукта, что достигается проведением сульфирования фракции 190-350°С жидких продуктов пиролиза углеводородов отработанной серной кислотой из процесса очистки

жидких парафинов в присутствии в качестве добавки фенола в количестве 2-3% от массы жидких продуктов пиролиза при 140-160 С с последующей нейтрализацией сульфомассы гидроокисью натрия.

Для получения поверхностно-активного вещества использовались следующие исходные компоненты:

- жидкий продукт пиролиза углеводородов нефти: температура кипения 190-350°С; плотность при 20°С 1045 кг/м3; кинематическая вязкость щш 50°С 8,4 ммг/с; коксуемость

4 00 tsD

СО

го

16,8 мас.%; содержание воды 0,05 мас.%; йодное число COJj/lOO г; групповой состав, мас.%: парафино- нафтеновые углеводороды 1,0; легкие ароматические углеводороды 3,5; средние ароматические углеводороды 36,0; тяжелые ароматические углеводороды 57,6; асфальто-смолистые вещества 1,9;

-отработанная серная кислота из процесса получения жидких парафинов; содержание свободной серной кислоты, 80 мас.%; плотность при 20 °С

1710 кг/мг; содержание сульфокислот 12 мас.%; содержание SO a 3 мас.%;

-натр едкий ГОСТ 2263-79 в виде 12%-ного водного раствора;

-фенол ГОСТ 23519-79.

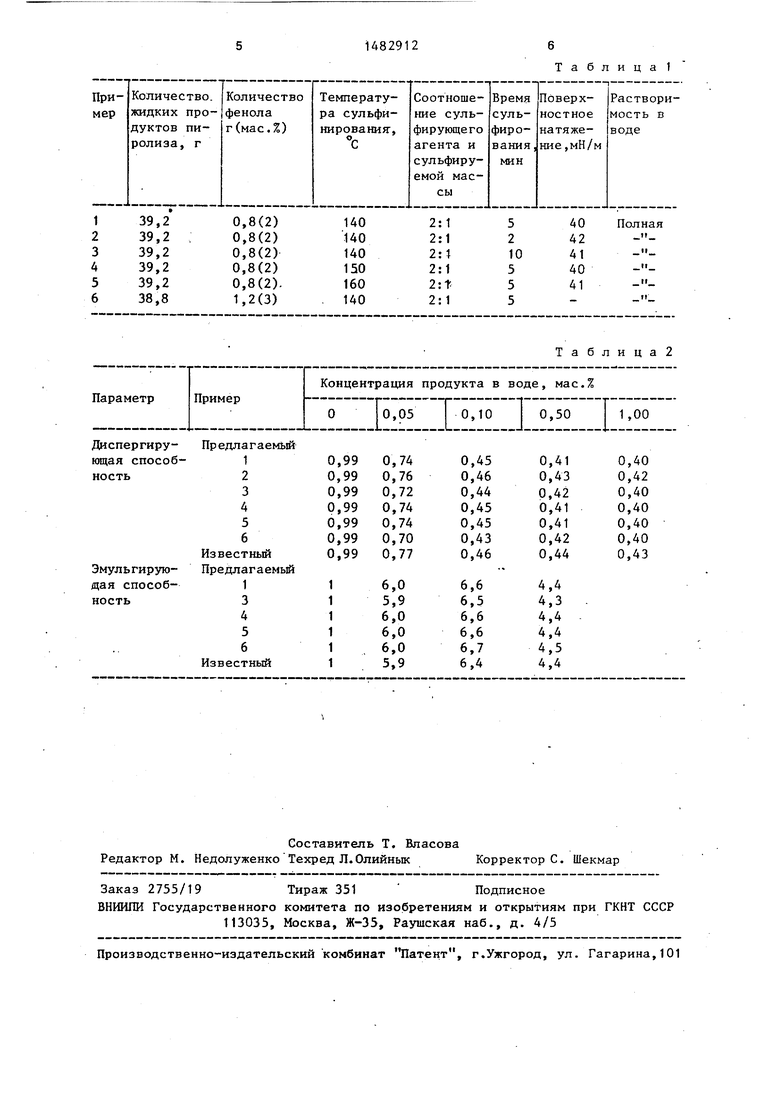

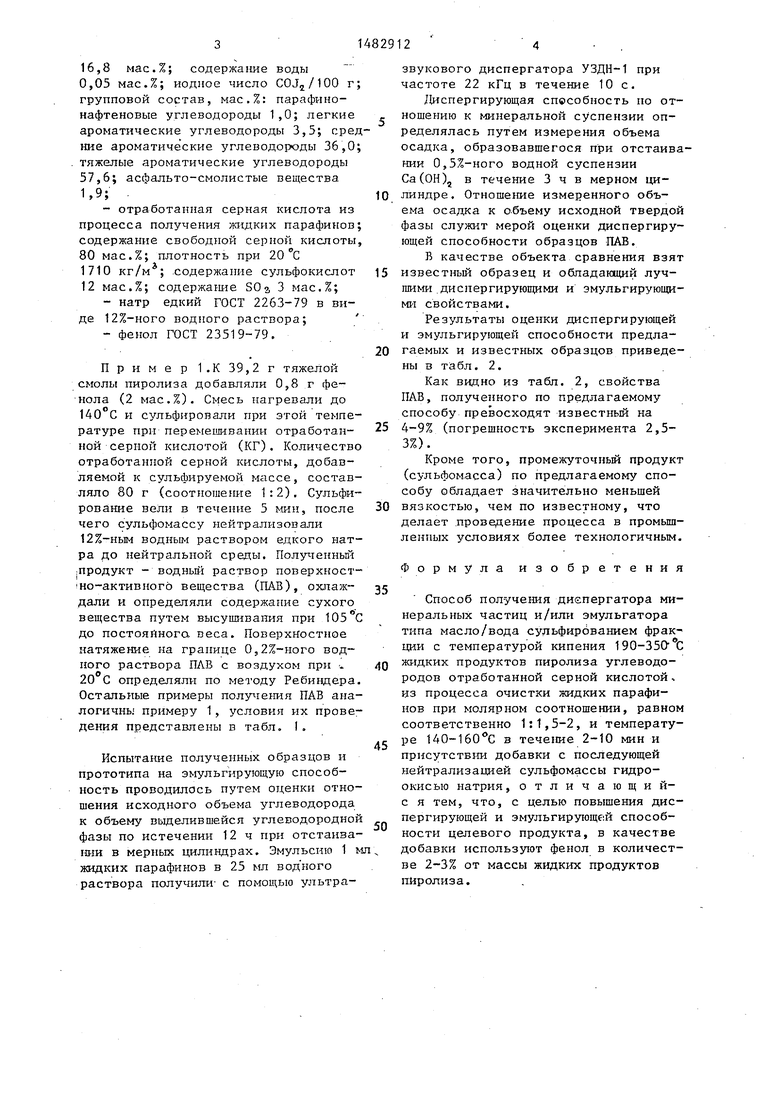

Пример 1.К 39,2 г тяжелой смолы пиролиза добавляли 0,8 г фенола (2 мас.%). Смесь нагревали до 140 С и сульфировали при этой температуре при перемешивании отработанной серной кислотой (КГ). Количество отработанной серной кислоты, добавляемой к сульфируемой массе, составляло 80 г (соотношение 1:2). Сульфирование вели в течение 5 мин, после чего сульфомассу нейтрализовали 12%-ным водным раствором едкого натра до нейтральной среды. Полученный родукт - водный раствор поверхностно-активного вещества (ПАВ), охлаждали и определяли содержание сухого вещества путем высушивания при 105вС до постоянного, веса. Поверхностное натяжение на границе 0,2%-ного водного раствора ПАВ с воздухом при . 20 С определяли по методу Ребиндера. Остальные примеры получения ПАВ аналогичны примеру 1, условия их проведения представлены в табл. I.

Испытание полученных образцов и прототипа на эмульгирующую способность проводилось путем оценки отношения исходного объема углеводорода к объему выделившейся углеводородной фазы по истечении 12 ч при отстаивании в мерных цилиндрах. Эмульсию 1 м жидких парафинов в 25 мл водного раствора получили с помощью ультра0

5

0

5

0

5

0

5

0

звукового диспергатора УЗДН-1 при частоте 22 кГц в течение 10 с.

Диспергирующая способность по отношению к минеральной суспензии определялась путем измерения объема осадка, образовавшегося при отстаивании 0,5%-ного водной суспензии Са(ОН)а в течение 3 ч в мерном цилиндре. Отношение измеренного объема осадка к объему исходной твердой фазы служит мерой оценки диспергирующей способности образцов ПАВ.

В качестве объекта сравнения взят известный образец и обладающий лучшими диспергирующими и эмульгирующими свойствами.

Результаты оценки диспергирующей и эмульгирующей способности предлагаемых и известных образцов приведены в табл. 2.

Как видно из табл. 2, свойства ПАВ, полученного по предлагаемому способу превосходят известный на 4-9% (погрешность эксперимента 2,5- 3%).

Кроме того, промежуточный продукт (сульфомасса) по предлагаемому способу обладает значительно меньшей вязкостью, чем по известному, что делает проведение процесса в промышленных условиях более технологичным.

Формула изобретения

Способ получения диепергатора минеральных частиц и/или эмульгатора типа масло/вода сульфированием фракции с температурой кипения 190-350 °С жидких продуктов пиролиза углеводородов отработанной серной кислотой, из процесса очистки жидких парафинов при молярном соотношении, равном соответственно 1:1,5-2, и температуре 140-160°С в течение 2-10 мин и присутствии добавки с последующей нейтрализацией сульфомассы гидроокисью натрия, отличаю щи й- с я тем, что, с целью повышения диспергирующей и эмульгирующей способности целевого продукта, в качестве добавки используют фенол в количестве 2-3% от массы жидких продуктов пиролиза.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диспергатора минеральных частиц и/или эмульгатора типа масло-вода | 1988 |

|

SU1595841A1 |

| Способ получения диспергатора минеральных частиц и/или эмульгатора типа масло-вода | 1988 |

|

SU1576529A1 |

| Способ получения диспергатора минеральных частиц и/или эмульгатора типа масло-вода | 1986 |

|

SU1421734A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2233253C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 1998 |

|

RU2145947C1 |

| Способ получения эмульгатора для жирования кож | 1984 |

|

SU1162794A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОНАТОВ | 2002 |

|

RU2230058C2 |

| Способ получения эмульгатора для синтетических моющих средств | 1989 |

|

SU1664791A1 |

| Способ получения олефинсульфонатов натрия | 1984 |

|

SU1182029A1 |

| Способ получения натриевых солей нефтяных сульфокислот | 1981 |

|

SU1070136A1 |

Изобретение касается сероорганических соединений, в частности способа получения диспергатора минеральных частиц и /или эмульгатора типа масло/ вода. Цель - повышение диспергирующей и эмульгирующей способности целевого продукта. Процесс ведут сульфированием фракции с т.кип. 190-350°с жидких продуктов пиролиза углеводородов отработанной серной кислотой (из процесса очистки жидких парафинов) при молярном соотношении, равном соответственно 1:1,5-2 и 140-160°с в течение 2-10 мин в присутствии добавки - фенола в количестве мас. 2-3% от массы жидких продуктов пиролиза. Затем сульфомассу нейтрализуют гидроокисью натрия. Новое поверхностно-активное вещество по диспергирующей и эмульгирующей способности превосходит известное на 4-9%. Кроме того, промежуточный продукт [сульфомасса] имеет меньшую вязкость, чем полученный известным способом, что делает проведение процесса в промышленных условиях более технологичным. 2 табл.

| Способ получения диспергатора минеральных частиц и/или эмульгатора типа масло-вода | 1986 |

|

SU1421734A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1989-05-30—Публикация

1987-05-18—Подача