3

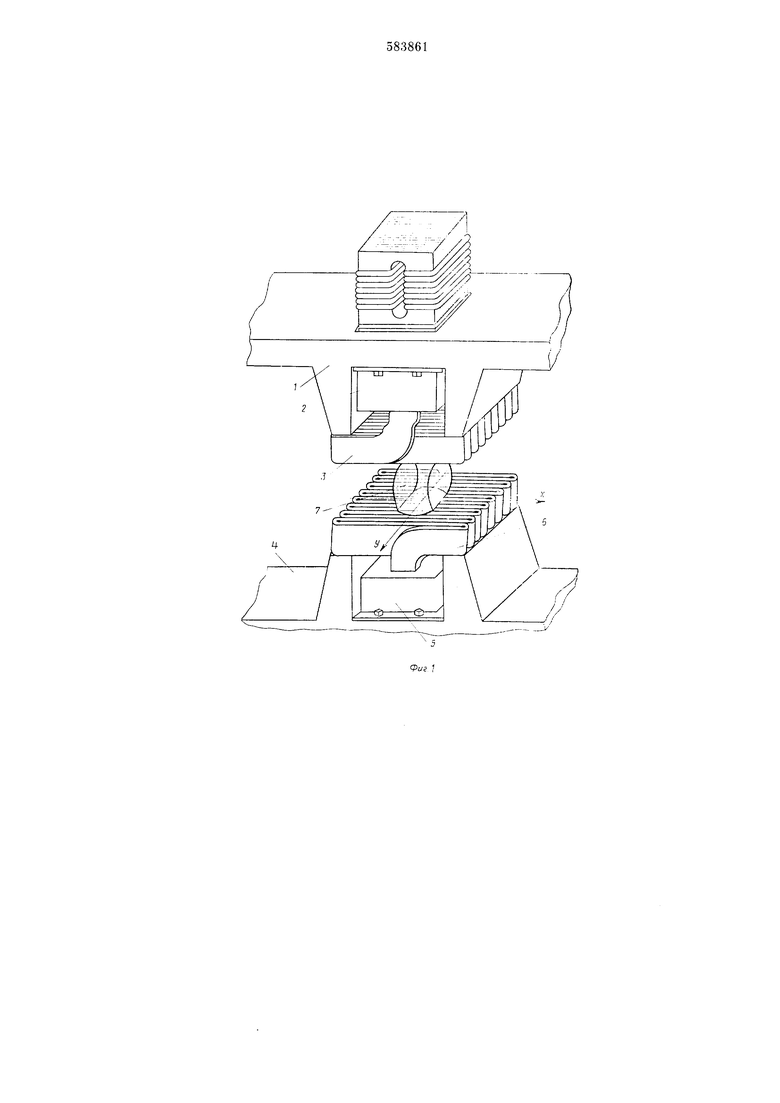

cfiiioM .), иыиилпсииы.м и пллс лги 11,1, .к.11лснной концами в пучпс.сти колебаний на торце преобразователя 2, с длиной кратной длине волны раснрогтраНяюншхгя в ной продо.чь|1Ы ко;1(ч ), iLioniyioii сипусондалгик но толнигие в узлах с HiaroM сН|Нусч)нды ранным удвоенной To;iHuiHe ленты. Ма лн/кне/ ллнте 4 смонтнрован .преобразователь 5 ульт)аз1Пковых колебаннй, еоеднлснный е матрнцей 6. ,нсон 1 матрнну можно креннть к ггрсобразонателю путем найкн нр 1поем. нал.рнмер ПСр-40, нлн механнчеекн. В качестве материалов для пзготовлення нуанео а н ма.трнцы можно нснользовать .сталн для горячей нггамновкн {нанример, 5ХНМ, 45ХЗВЗМФС, ЗХ2В8).

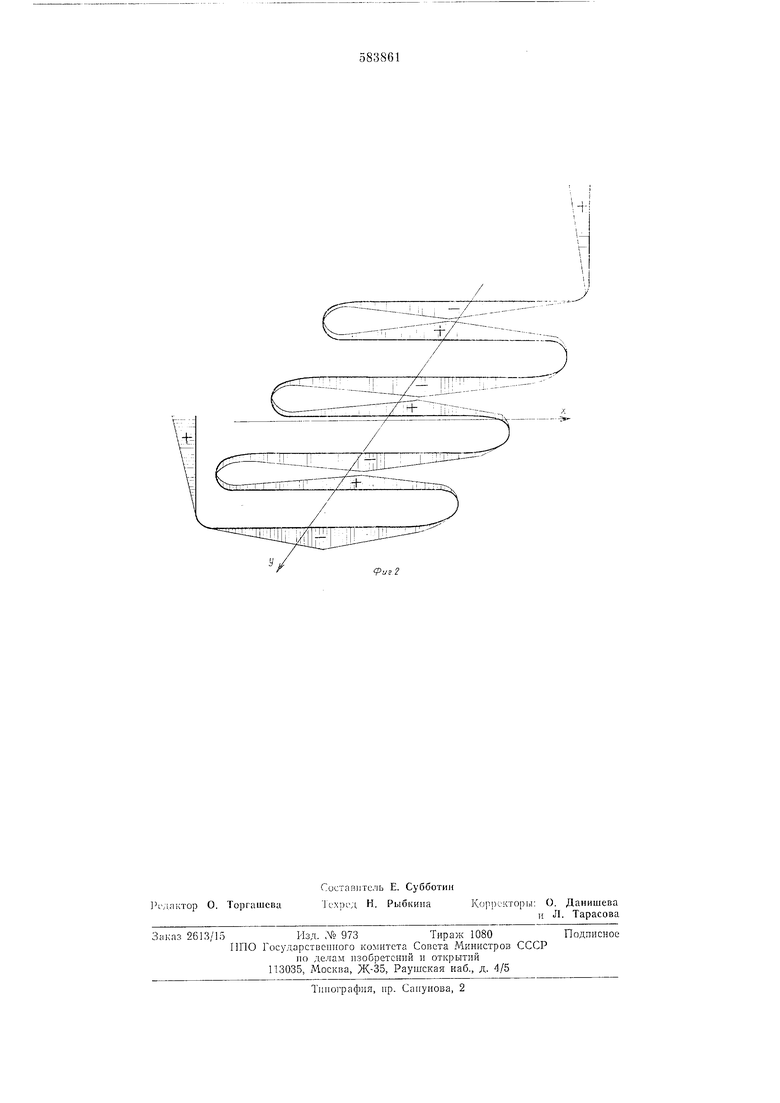

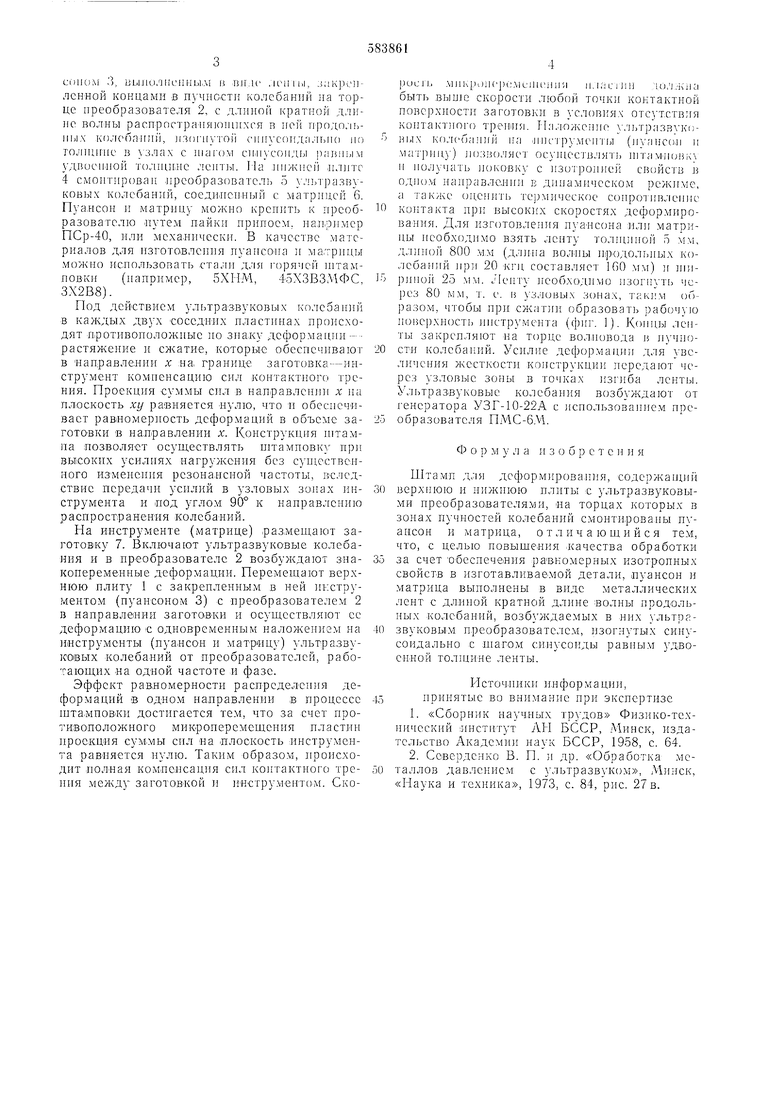

Под действием ультразвуковых колебаннй в каждых двух соседних нластннах пронеходят нротнвоноложные но знаку деформацнн-растяжение и сжатие, которые обеепечивают в нанравленни х на, границе заготовка-инструмент комненсацню сил контактного трения. Проекцня суммы сил в направленин х на плоскость ху равняется нулю, что и обеспечивает равиомерность деформацнй в объеме заготовки в иалравлеиии х. Конструкцня Н1тампа позволяет осуществлять штамновку нрн высоких усилиях нагружеиия без сун1ественного изменеиня резона.нсной частоты, вследствие передачи усилий в узловых зонах инструмента и под углом 90° к паправленню распрост:ранения колебаний.

На инструменте (матрице) размещают заготоВКу 7. Включают ультразвуковые колебания и в преобразователе 2 возбуждают знакоперемепные деформации. Перемешают верхнюю илиту 1 е закреиленным в ней нкетрументом (пуансоном 3) с преобразователем 2 в нацравлеиии заготоВКИ и осущеетвляют ее деформацию с одновременным наложением на инструменты (пуансон и матрицу) ультразвуковых колебаний от преобразователей, рабо ающих на одной частоте и фазе.

Эффект равномерности распределения деформаций в одном направлении в процессе шта.миоВКИ достигается тем, что за счет противоположного микроиеремещепия пластпи проекция сум.мы сил на плоскость ииструмента равняется пулю. Такпм образом, происходит полная компенсаппя сил ко ггактного трения межд} заготоВКОЙ и инструментом. )ил, MHiq);)iic)(;ML- iieiiii,i ii.iauiini юллчна быть BbiHJe скорости любой точкн контактной иоверх}1ости заготовки в условиях отсутств;гя контакт 1ог() трення. Наложепно Л1/гразвук()ных ко.гсбаннй на пнгтр -.1ент1Л (jpvaHCon н матриц}) позволяет осун1ествлять Н1тамп л к н нолучать поковку с изотронней свойств в одном нанравленнп в дпнамическом режиме, а так/ке оцешггь те1хмическое сопротивление

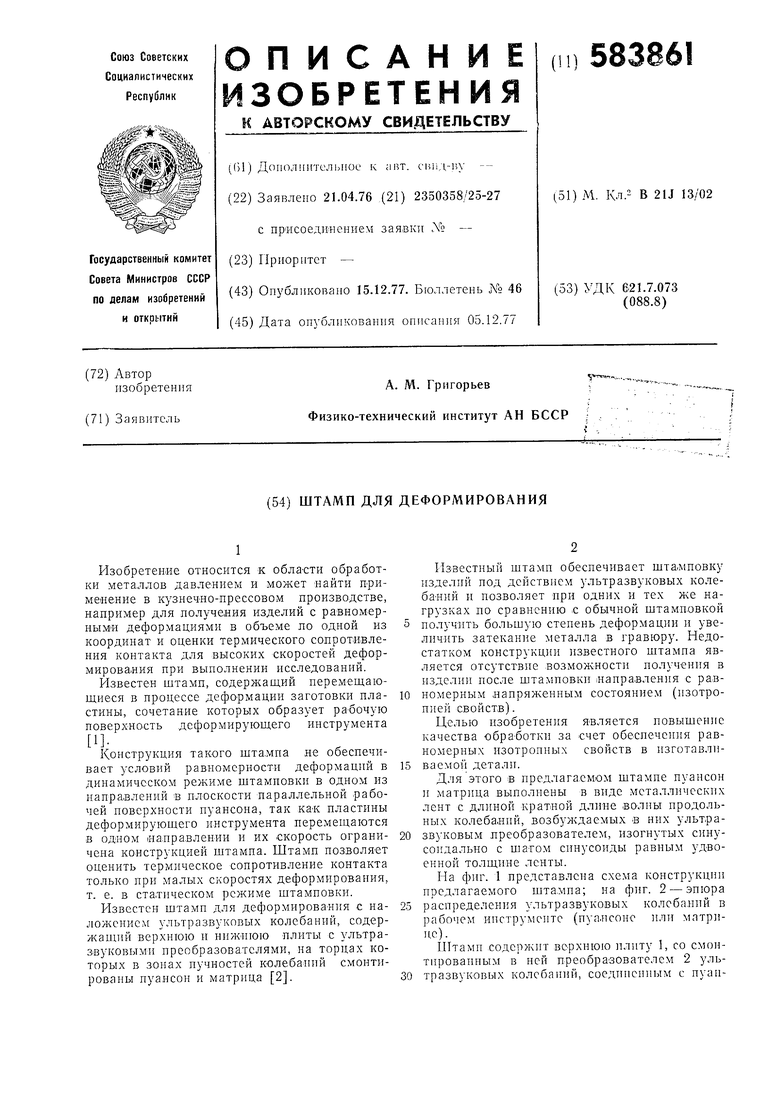

контакта при высоких скоростях деформирования. Для изготовления нуансона или матрицы необходимо взять ленту толпипюй 5 мм, длнной 800 мм (длнна волны И|родолы1ых колебаний при 20 КГЦ составляет 1GO мм) ir HUIрипой 25 мм. Ленту необходнмо ИЗОГНУТЬ через 80 мм, т. С , в узловых зонах, таким образом, чтобы ирц сжатии образовать рабочую поверхность ниетрумента (фнг. 1). Концы ленты закрепляют на торце волновода в нучноетп колебаннй. Усилие деформации для увеличсиия жесткости конструкции нередают через узловые зоны в точках изгиба ленты. Ультразвуковые колебания возбуждают от генератора УЗГ-10-22А с иснользованнем преобразователя ПМС-6Л1.

Ф о р м у л а 1 3 о б р е т е н н я

Штамп для деформирования, содержащий верхнюю и нижнюю илнты с ультразвуковыми иреобразователями, на торцах которых в зонах пучностей колебаний смоитированы иуансон и матрица, отличающийся тем, что, с целью повышения качества обработки за счет Обеснечения равномерных изотропных свойетв в изготавливаемой детали, пуансон и матрица выполнены в виде металлических лент с длиной кратной длине волны продольных колебаннй, возбуждаемых в них льтразвуковым преобразователем, изогнутых синусоидальио с тагом синусоиды равным удвоенной толн1ине ленты.

Источники информации, принятые во внимание ири эксиертизе

1.«Сборник научных трудов Физико-техицчеекий ннстнтут ЛН БССР, Минск, издательство Академии иаук БССР, 1958, с. 64.

2.Севердепко В. П. и др. «Обработка металлов давлением с ультразвуком, Минск,

«Наука и техника, 1973, е. 84, рис. 27 в.

(раг2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания с наложением ультразвуковых колебаний | 1980 |

|

SU1000139A1 |

| Способ наладки прессового инструмента с системой ультразвуковых колебаний | 1977 |

|

SU747555A1 |

| Устройство для обработки давлением с наложением ультразвуковых колебаний | 1976 |

|

SU614851A1 |

| Способ разъединения сочлененных деталей | 1977 |

|

SU632462A1 |

| СПОСОБ ОБРАБОТКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU337220A1 |

| Устройство для ультразвукового хонингования | 1982 |

|

SU1125122A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕЙ КРОМКИ НА ПЛОСКИХ ИЗДЕЛИЯХ | 1989 |

|

RU2050222C1 |

| Комбинированный способ поперечно-винтовой прокатки | 2024 |

|

RU2834075C1 |

| Установка для гидростатического прессования с применением ультразвука | 1983 |

|

SU1159674A1 |

| Штамп для ультразвуковой штамповки | 1976 |

|

SU580050A1 |

Авторы

Даты

1977-12-15—Публикация

1976-04-21—Подача