1

Изобретение относится к термической обработке проката.

Известные устройства для термической обработки длинномерных изделий с прокатного нагрева в основном однотипны и предусматривают в процессе ускоренного охлаждения одновременное гидротранспортирование изделий.

По основному авт. св. N° 416400 известно устройство для термической обработки и гидротранспортирования прокатных изделий, содержащее приемную воронку, корпус и камеру охлаждения, причем выходной конец приемной воронки выполнен по форме охлаждаемого профиля и размещен внутри камеры охлаждения, образуя с ней не менее одного сопла, ось которого параллельна направлению движения проката, а камера охлаждения снабжена сбрасывающим отверстием, расположенным в зоне максимального статического давления на расстоянии, равном 30-60 внутренним диаметрам камеры от сопла.

Такое выполнение камеры охлаждения обеспечивает уменьшение торможения переднего конца проката, входящего в камеру, за счет смещения зоны максимального давления на расстояние 30-60 диаметров камеры от сопла. Тогда благодаря уменьшению статического давления на этом участке камеры и наличию гидротранспортирующей способности потока охлаждения создается беспрепятственное перемещение проката через охлал :дающее устройство.

Эксплуатация описываемого устройства показывает, что наличие отверстия в камере охлажде1; я на указанном расстоянии от сопла далеко не всегда обеспечивает нормальную работу устройства. Отверстие одного сечения практически несущественно сказывается на уменьшении торможения проката при входе в камеру охлаждения; отверстие другого сечения, снижая торможение переднего конца за счет устранен я избыточного статического давления на этом участке камеры,

вызывает потерю гидротранспортирующей способности устройства.

Целью изобретения является повыщение гидротранспортирующей способности устройства и уменьшение торможения переднего

конца ироката охлаждающей средой в зоне максимального статического давления камеры охлаждения. Это достигается тем, что сбрасывающее отверстие выполнено по площади, равной 0,4-1,0 площади поперечного

сечения камеры охлаждения.

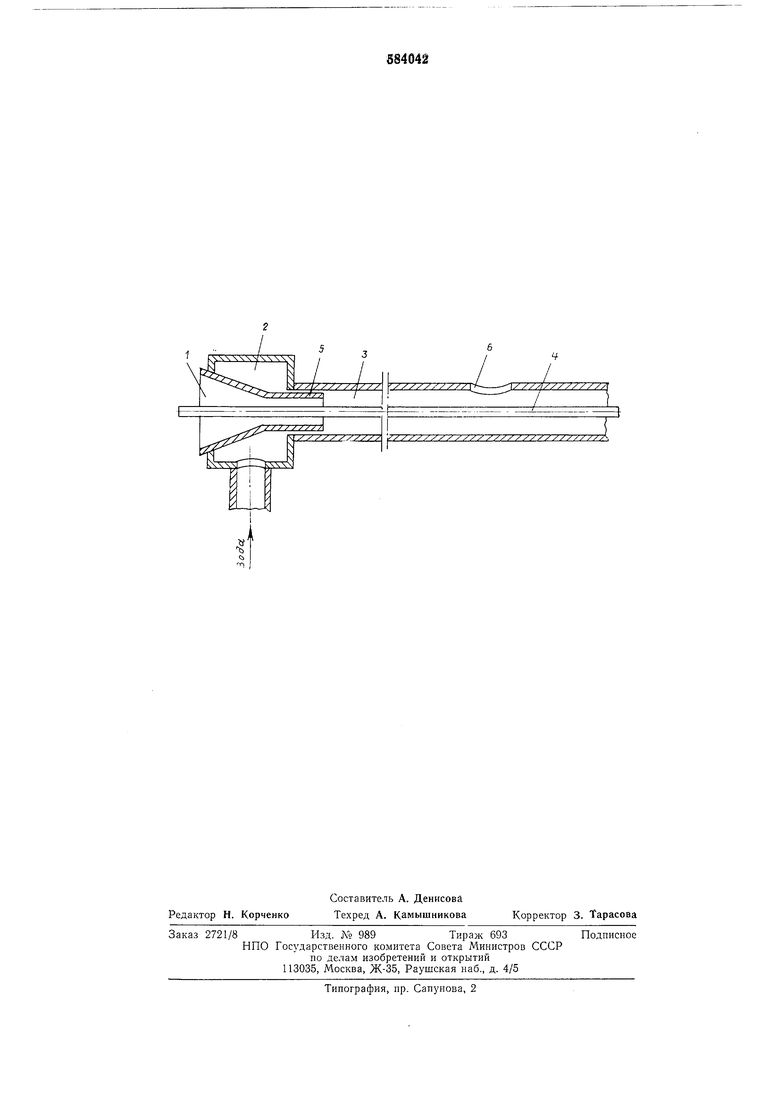

Па чертеже показано в разрезе предлагаемое устройство со сбрасывающим отверстием, применительно к охлаждению арматуры. Устройство имеет приемную воронку 1, корнус 2 и камеру 3 охлаждения. Выходной конец приемной воронки выполнен по форме охлаждаемого проката 4 и размещен внутри камеры охлаждения, образуя с ней не менее одного сопла 5, ось которого параллельна направлению движения проката. Камера охлаждения выполнена с отверстием 6 для сброса избыточного статического давления и расположена на расстоянии 30-60 виутреииих диаметров от сопла. Площадь сбрасываюи1,его отверстия составляет 0,4-1,0 площади поперечного сечепия камеры охлаждения.

Устройство работает следующим образом.

Передний конец проката 4 через приемную воронку 1 попадает на участок камеры 3 охлаждения, расположенный между соплом 5 и сбрасывающим отверстием 6. Благодаря отсутствию статического давления и наличию гидротрансиортирующего усилия потока охладителя на этом участке камеры охлал деиия обеспечивается беспрепятственное перемещение проката через устройство.

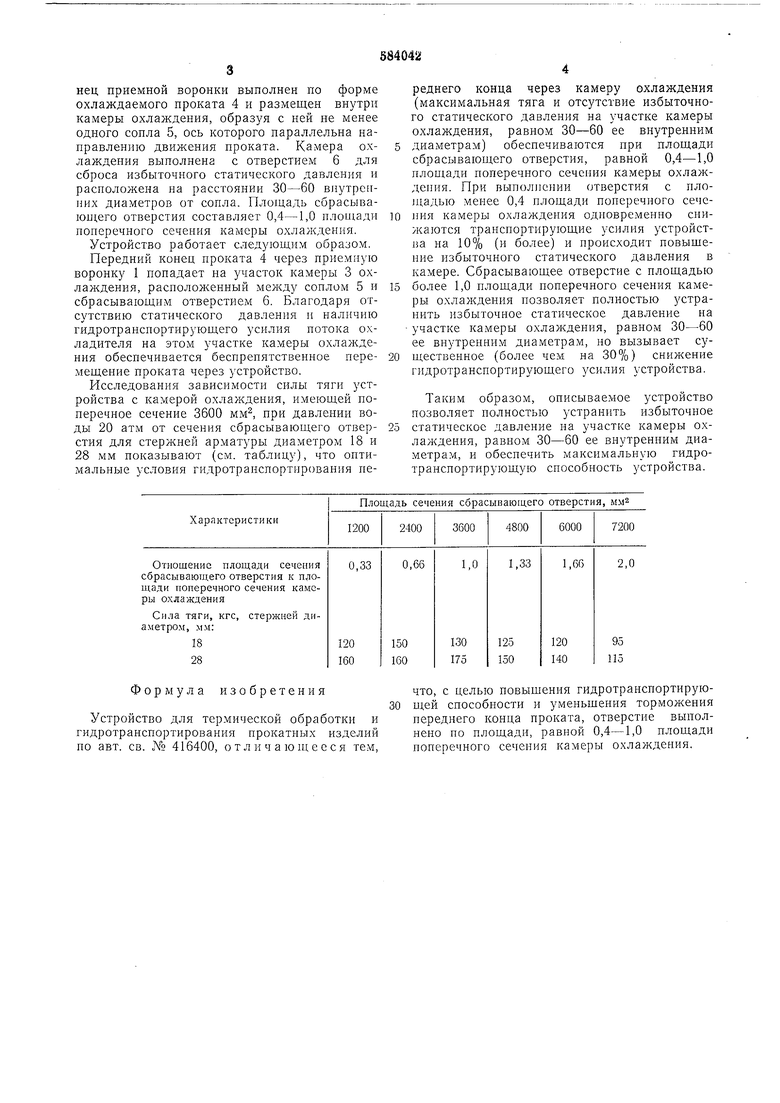

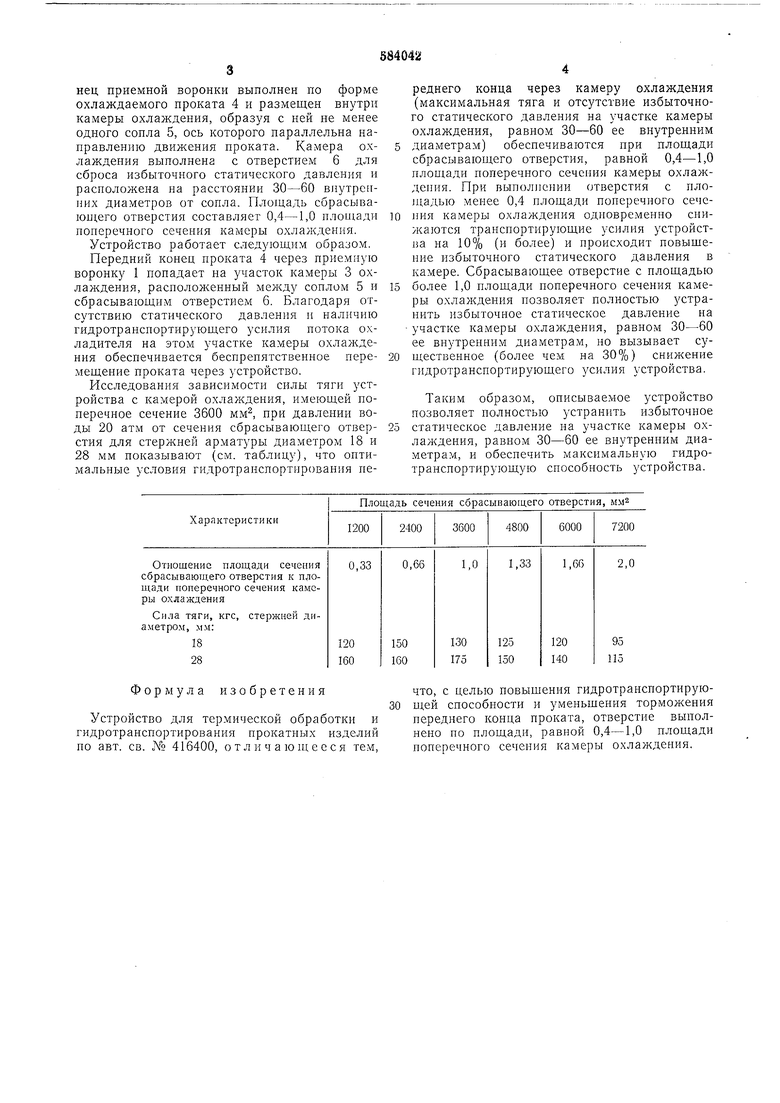

Исследования зависимости силы тяги устройства с камерой охлаждеиия, имеющей ионеречиое сечение 3600 мм, при давлении воды 20 атм от сечения сбрасывающего отверстия для стержней арматуры диаметром 18 и 28 мм показывают (см. таблицу), что оптимальные условия гидротранспортнрования переднего конца через камеру охлаждения (максимальная тяга и отсутствие избыточного статического давления на участке камеры охлаждения, равном 30-60 ее внутренним диаметрам) обеспечиваются при площади сбрасываюндего отверстия, равной 0,4-1,0 площади поперечного сечения камеры охлаждеиия. При выполиепии отверстия с ило1цадью меиее 0,4 площади поперечного сечеПИЯ камеры охлаждения одновременно снижаются транспортирующие усилия устройства на 10% (и более) и происходит повышеиие избыточного статического давления в камере. Сбрасывающее отверстие с площадью

более 1,0 площади поперечного сечения камеры охлаждения иозволяет полностью устранить избыточное статическое давлеиие на участке камеры охлаждения, равном 30-60 ее внутренним диаметрам, но вызывает существенное (более чем на 30%) снижение гидротранспортирующего усилия устройства.

Таким образом, описываемое устройство позволяет полностью устранить избыточное статическое давление на участке камеры охлаждения, равном 30-60 ее внутренним диаметрам, и обеспечить максимальную гидротранспортнрующую способность устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термической обработки и гидротранспортирования прокатных изделий | 1981 |

|

SU1002372A1 |

| Устройство для охлаждения проката | 1977 |

|

SU734296A1 |

| Устройство для термической обработки и гидротранспортирования проката | 1983 |

|

SU1129246A1 |

| Устройство для охлаждения и гидротранспортирования проката | 1977 |

|

SU592853A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТА | 1991 |

|

RU2015177C1 |

| Устройство для ускоренного охлаждения и гидротранспортирования проката | 1977 |

|

SU715629A1 |

| Способ термического упрочения стального проката | 1977 |

|

SU635144A1 |

| Устройство для термической обработкии гидРОТРАНСпОРТиРОВАНия пРОКАТА | 1979 |

|

SU829686A1 |

| Устройство для термической обработки и гидротранспортирования прокатных изделий | 1985 |

|

SU1340856A1 |

| УСТРОЙСТВО для ТЕРМООБРАБОТКИ И ГИДРОТРАНСПОРТИРОВАНИЯ ПРОКАТНЫХ ИЗДЕЛИ1 | 1973 |

|

SU390163A1 |

Формула изобретения

Устройство для термической обработки и гидротраиспортирования прокатных изделий по авт. св. NO 416400, отличающееся тем.

что, с целью повыщения гидротраиспортирующей способпости и уменьшения торможения иереднего конца проката, отверстие выполнено по площади, равной 0,4-1,0 площади иоперечного сечеиия камеры охлаждения.

Авторы

Даты

1977-12-15—Публикация

1976-05-24—Подача