1

Изобретение относится к области изыскания высокопрочных теплостойких инструментальных сталей, предназначенных для инструментов, изготавливаемых пластической деформацией с последующим диффузионным упрочнением (цементацией, азотированием).

Известные стали Р6М5, Р12, применяемые для этих целей, имеют относительно низкую технологическую пластичность, вследствие чего получение из них сложных инструментов посредством пластической деформации затруднено 1.

Наиболее близкой к описываемому изобретению по технической сущности и достигаемому результату является инструментальная сталь, подвергаемая цементации, следующего состава, вес. %: Углерод

0,1-0,2

Хром 3-5

Вольфрам 1-20

Молибдеи 2-10

Ванадий 1-3

Цирконий 0,02-2 0,015-0,3

Сера

Титан 0,02-2

Ниобий 0,05-2

Бор 0,01-0,05

Лантаноиды 0,005-0,01 Остальное 2

Железо

Низкие твердость и прочиость сердцевииы инструментов, изготовляемых из указанной стали, не нозволя.ют иримеиять ее для изготовлеиия деформирующего инструмента.

Нелью изобретения является иовыц:еиие технологической пластичности и удариой вязкости стали при высоком уровне прочности, теилостойкости и изиосостойкости азотироваиного или цементированного слоя. Это достигается донолиительным легированием стали алюминием и никелем ири следующем соотноще%:

НИИ комионеитов, вес. Углерод

0,36-0,42 Кремний 0,4-0,8 Маргаиеи 0,2-0,5

5 Хром 3-3,6 Никель 0,4-1 Вольфрам

3-3,6 Молибдеи 3,5-5 Ванадий 0,8-1,6

0 Титан 0,06-0,16 Цирконий 0,06-0,12 Ниобий 0,06-0,12 Алюминий 0,2-0,6 Железо Остальное

5

Если инструмент подвергается цементации, отношение содержания алюминия к содержанию углерода меньще .единицы, а суммарного содержания титана, циркония и ниобия к содержаиию алюминия больше едишщы. При

0

азотировании эти отношения меняются на противоположные.

Для получения необходимых свойств инструменты, изготовляемые методом пластической деформации и применяемые для теплой обработки металлов давлением, подвергают:

цементации при 980-1050° С в течение 8ч;

закалке от 1180° С в масле;

отпуску при 640° С (1,5 ч) и прн 600° G (1,5ч).

Стойкость матриц, получаемых таким методом и подвергаемых упрочнению по указанным режимам, при теплой калибровке сложных фасонных профилей 160-200 м калиброванного профиля; стойкость матриц из стали Р6М5 80-90 м.

Инструменты, изготовляемые методом пластической деформации для горячей обработки металлов давлением, подвергают:

закалке от 1180° С в масле;

отпуску при 640° С (1,5 ч) и при 600° С (1,5ч);

азотированию прн 580°С (8 ч степень диссоциацин 45-55%).

Стойкость матриц при горячем прессовании сложных профилей 60-80 м отнрессованного профиля; стойкость аналогичных азотированных матриц из стали Р6М5 30-50 м отпрессованного профиля.

Матрицы, изготовляемые из известного матричного сплава с последующей цементацией, теряют размерную стойкость после 20-25 м отпрессованного профиля.

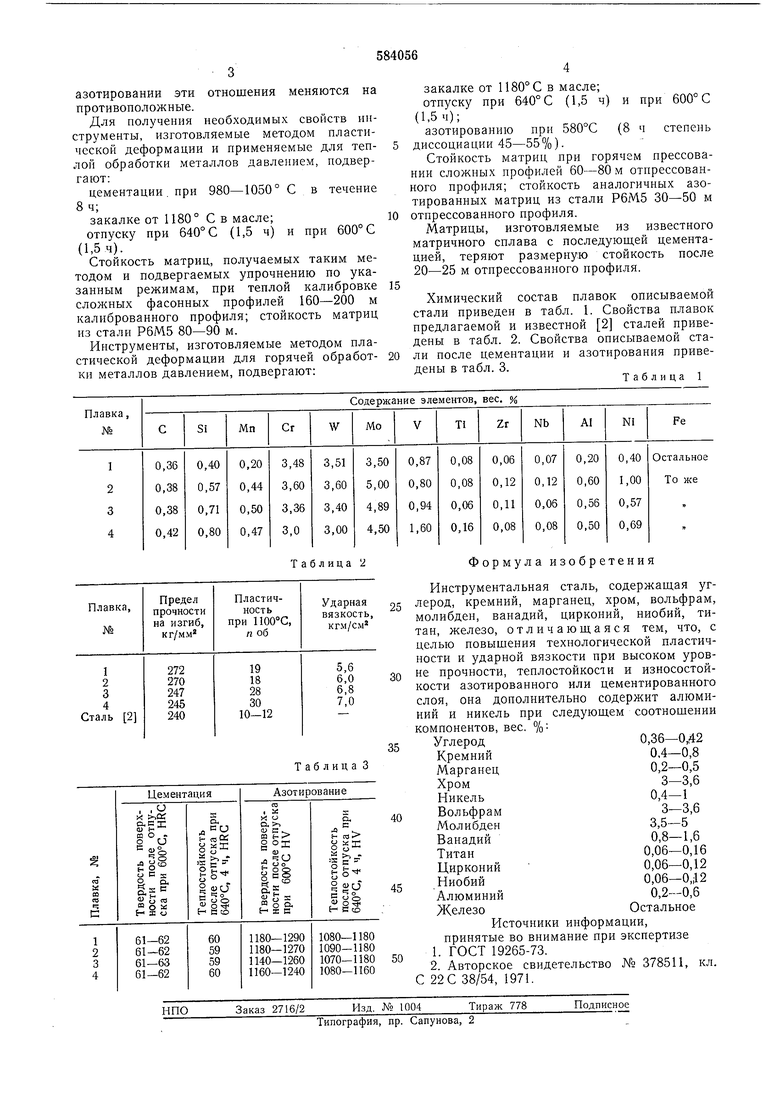

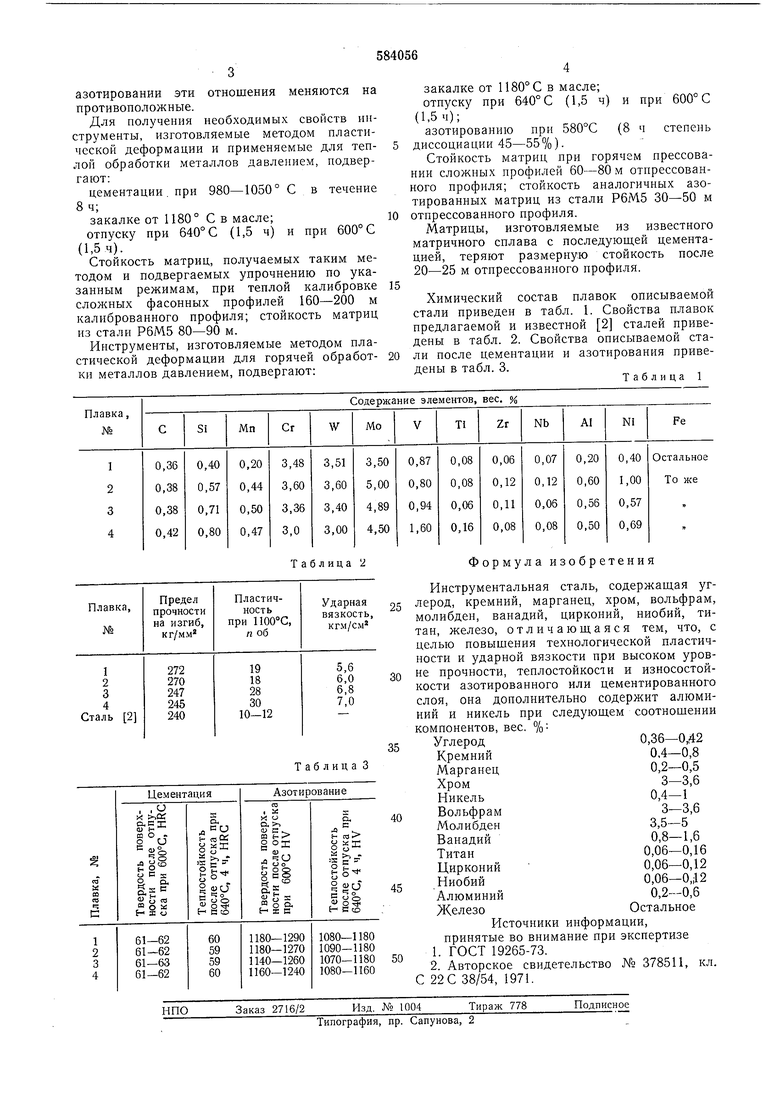

Химический состав плавок описываемой стали приведен в табл. 1. Свойства плавок предлагаемой и известной 2 сталей приведены в табл. 2. Свойства описываемой стали после цементации и азотирования приведены в табл. 3.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1987 |

|

SU1458420A1 |

| Штамповая сталь | 1978 |

|

SU706464A1 |

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| Сталь | 1977 |

|

SU667609A1 |

| Штамповая сталь | 1978 |

|

SU767231A1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2017 |

|

RU2687619C1 |

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

| ИНСТРУМЕНТАЛЬНЫЙ СПЛАВ | 1995 |

|

RU2102519C1 |

| Сплав на основе железа | 1979 |

|

SU889732A1 |

| Штамповая сталь | 1982 |

|

SU1073325A1 |

Авторы

Даты

1977-12-15—Публикация

1976-07-21—Подача