1

Изобретение относится к технике пылеулавливания и может быть использовано в отраслях промышленности, где требуется тонкая очистка газов от пыли.

Известны рукавные фильтры, в которых после заданного периода фильтрации производится очистка фильтрующей среды от уловленной пыли потоком газа в обратном направлении, который подается сверху во внутрь рукава. Для предотвращения сжатия фильтрующего материала в момент фильтрации газа он натянут на каркас

Фильтрующие рукава из гибкого материала имеют обычно круглую форму в сечении, а их замена осуществляется снятием с каркаса. Это ведет к снижению плотности размещения фильтрующего материала внутри корпуса, осуществить замену его трудно.

Известен также рукавный фильтр, в котором фильтрующий материал укреплен на жестких каркасах, имекнцих треугольную форму в сечении, размещенных в цилиндрическом корпусе радиально, «острым углом к оси. Каждый рукав с каркасом соединен верхним открытым торцом герметично с разделительной перегородкой, имеющей отверстия треугольной формы, которая отделяет зон очищенного газа от запыленного 2. В этом .фильтре рукава размещены на расстояниии, достаточном для исключения соприкосновения фильтрующего материала при расширении в момент регенерации, что ведет к снижению компактности размещения фильтрующего материала. Замена рукавов затруднена, так как необходима разгерметизация всех фильтрующих элементов и их поворот к люку для выгрузки из корпуса фильтра.

Цель изобретения - повышение комjg пактности размещения фильтрующего материала и обеспечение требуемого натяжения.

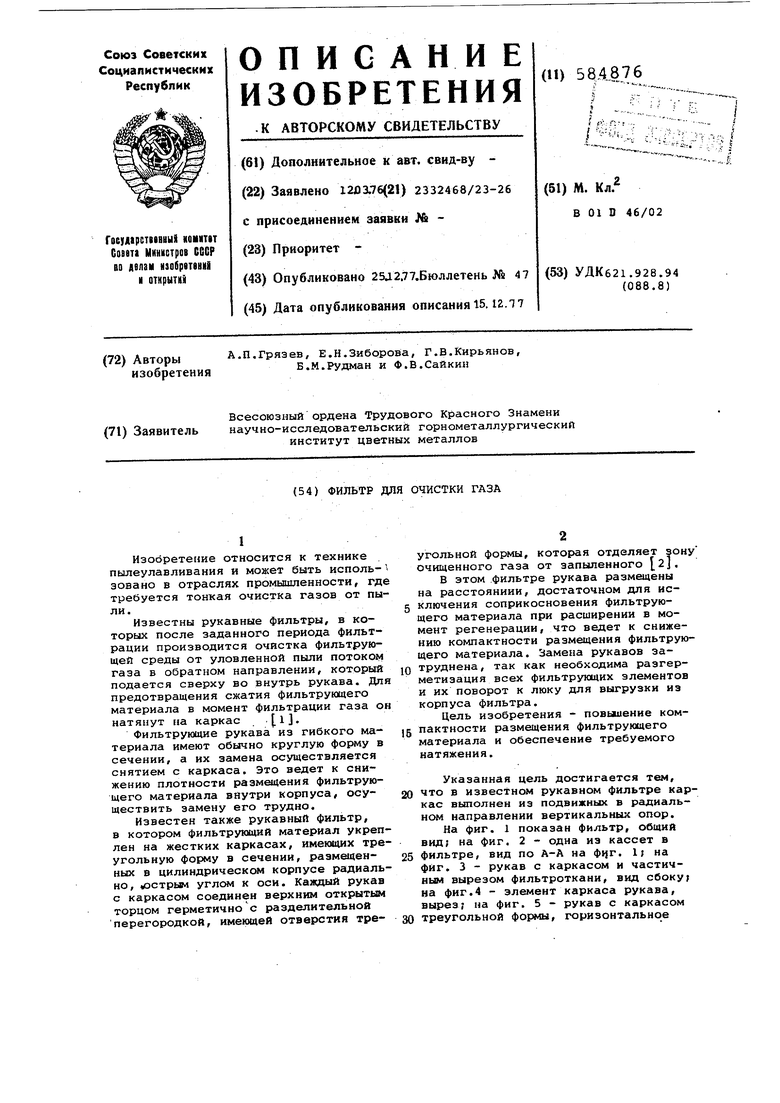

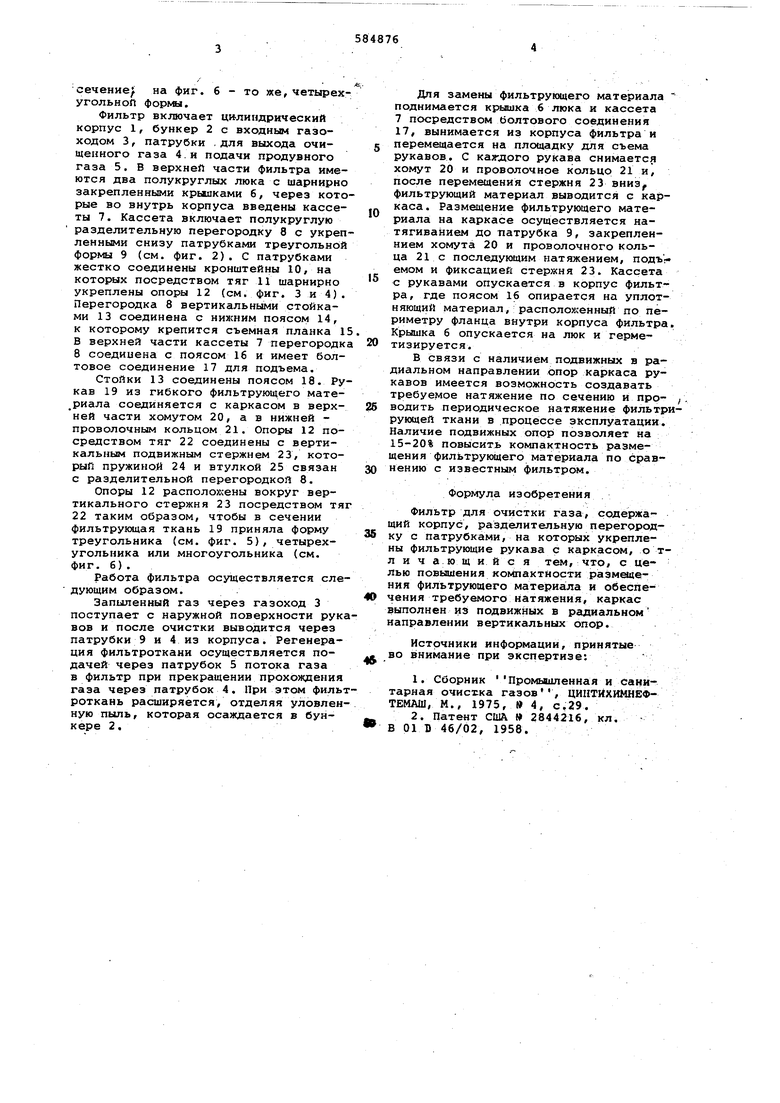

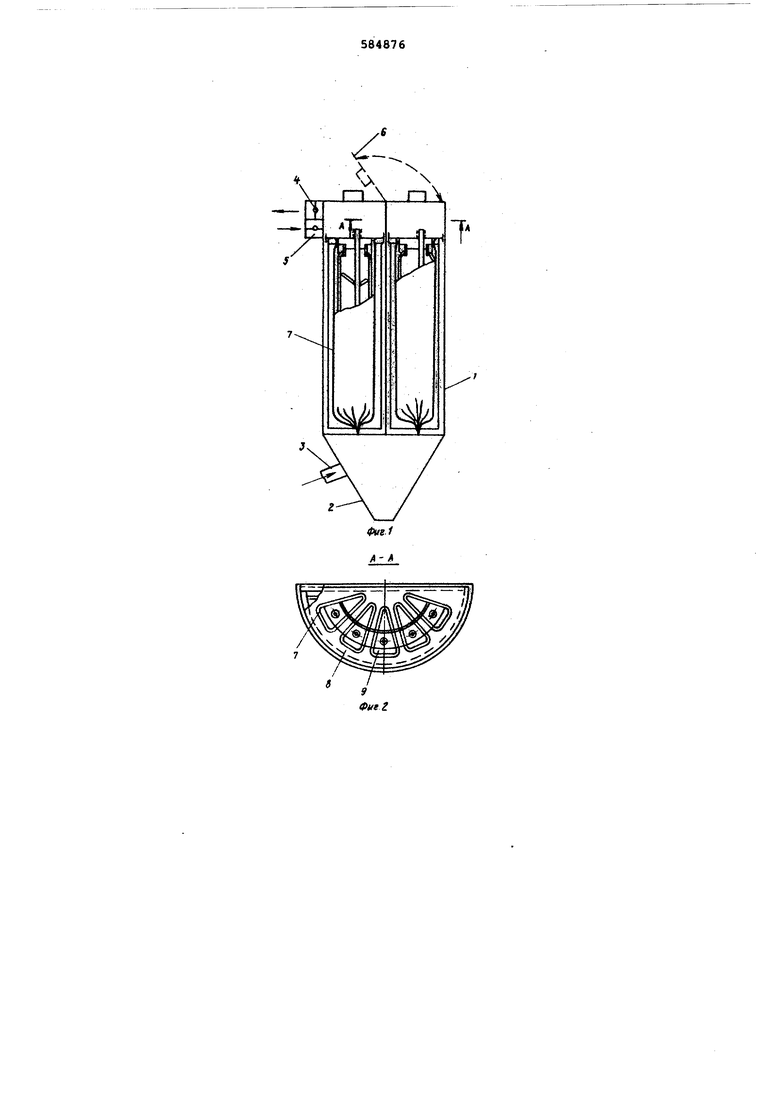

Указанная цель достигается тем, 20 что в известном рукавном фильтре каркас выполнен из подвижных в радиальном направлении вертикальных опор. На фиг. 1 показан фильтр, общий вид; на фиг. 2 - одна из кассет в 25 фильтре, вид по А-А на Фчг. Ij на фИг. 3 - рукав с каркасом и частичным вырезом фильтроткани, вид сбоку; на фиг.4 - элемент каркаса рукава, вырез; на фиг. 5 - рукав с каркасом 30 треугольной формы, горизонтальное

сечение на фиг. б - то же, четырехугольноп формы.

Фильтр включает цилиндрический корпус 1, бункер 2 с входным газоходом 3, патрубки . для выхода очищенного газа 4.я подачи продувного газа 5. В верхней части фильтра имеются два полукруглых люка с шарнирно закрепленными крьлпками б, через которые во внутрь корпуса введены кассеты 7. Кассета включает полукруглую разделительную перегородку 8 с укрепленными снизу патрубками треугольной формы 9 (см. фиг. 2). С патрубками жестко соединены кронштейны 10, на которых посредством тяг 11 шарнирно укреплены опоры 12 (см, фиг. 3 и 4). Перегородка 8 вертикальными стойками 13 соединена с нижним поясом 14, к которому крепится съемная планка 15 В верхней части кассеты 7 перегородка 8 соединена с поясом 16 и имеет болтовое соединение 17 для подъема.

Стойки 13 соединены поясом 18. Рукав 19 из гибкого фильтрующего мате риала соединяется с каркасом в верхней части хомутом 20, а в нижней проволочным кольцом 21. Опоры 12 посредством тяг 22 соединены с вертикальным подвижным стержнем 23, который пружино.й 24 и втулкой 25 связан с разделительной перегородкой 8.

Опоры 12 расположены вокруг вертикального стержня 23 посредством тяг 22 таким образом, чтобы в сечении фильтрующая ткань 19 приняла форму треугольника (см. фиг. 5), четырехугольника или многоугольника (см. фиг. б).

Работа фильтра осуществляется следующим образом.

Запыленный газ через газоход 3 поступает с наружной поверхности рукавов и после очистки выводится через патрубки 9 и 4 из корпуса. Регенерация фильтроткани осуществляется подачей через патрубок 5 потока газа в фильтр при прекращении прохождения газа через патрубок 4. При этом фильтроткань расширяется, отделяя уловленную пыль, которая осаждается в бункере 2.

Для замены фильтрующего материала поднимается крышка 6 люка и кассета

7посредством болтового соединения 17, вынимается из корпуса фильтра и перемещается на площадку для съема рукавов. С кая-дого рукава снимается хомут 20 и проволочное кольцо 21 и, после перемещения стержня 23 вниз фильтрующий материал выводится с каркаса . Размещение фильтрующего материала на каркасе осуществляется натягиванием до патрубка 9, закрепленнием хомута 20 и проволочного кольца 21 с последующим натяжением, подъемом и фиксацией стержня 23. Кассета с рукавами опускается в корпус фильтра, где поясом 16 опирается на уплотняющий материал,расположенный по периметру фланца внутри корпуса фильтра Крьшка 6 опускается на люк и герметизируется.

В связи с наличием подвижных в радиальном направлении опор каркаса рукавов имеется возможность создавать требуемое натяжение по сечению и проводить периодическое натяжение фильтррующей ткани в процессе эксплуатации. Наличие подвижных опоР позволяет на 15-20% Повысить компактность размещения фильтрующего материала по сравнению с известным фильтром.

Формула изобретения

Фильтр для очистки газа, содержащий корпус, разделительную перегородку с патрубками, на которых укреплены фильтрующие рукава с каркасом, о тл и ч ающ ий с я тем, что, с целью повышения ко14пактности размещения фильтрующего материала и обеспечения требуемого натяжения, каркас выполнен из подвижных в радиальном направлении вертикальных опор.

Источники информации, принятые во внимание при экспертизе:

1.Сборник Промышленная и Санитарная очисгка газов , ЦИПТЙХИМНЕФТЕМАШ, М., 1975, 4, с.29.

2.Патент США 2844216, кл.

801 В 46/02, 1958.

- ч

n

J

Л

1

E

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный рукавный фильтр | 1981 |

|

SU1011187A1 |

| Рукавный фильтр | 1977 |

|

SU622482A1 |

| Рукавный фильтр для очистки газа от пыли | 1989 |

|

SU1646581A1 |

| Рукавный фильтр | 1976 |

|

SU806073A1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2190271C1 |

| РУКАВНЫЙ ФИЛЬТР | 1982 |

|

SU1215213A1 |

| Фильтр для очистки газов | 1983 |

|

SU1109182A1 |

| Рукавный фильтр | 1990 |

|

SU1755889A1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2191061C1 |

| ПРОМЫШЛЕННЫЙ ПЫЛЕСОС | 1991 |

|

RU2027397C1 |

Щ

Ш

Авторы

Даты

1977-12-25—Публикация

1976-03-12—Подача