(54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1975 |

|

SU564316A1 |

| Композиция для получения пенофенопласта | 1979 |

|

SU872532A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

| Композиция для получения пенопластов | 1975 |

|

SU615104A1 |

| Композиция для изготовления пенопласта и способ ее получения | 1976 |

|

SU619495A1 |

| Композиция для получения фенолформальдегидного пенопласта | 1979 |

|

SU854952A1 |

| Способ получения наполненного полиуретана пониженной горючести | 2023 |

|

RU2818123C1 |

| ДВУХКОМПОНЕНТНЫЙ КЛЕЙ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2451708C1 |

| Композиция для получения пенопласта | 1977 |

|

SU758751A1 |

U

Изобретение относится к композицин ям для получения пенопластов на основе фенолформальдегидной смолы резольного типа, используемых в строительстве и других отраслях промьлиленности

Известна ксмлпозиция для получения пенопласта, включающая фенолформальдегидную смолу резольного типа и кислый катализатор 1.

Однако пенопласт на основе этой композиции имеет сравнительно низкую огнестойкость и недостаточно высокую механическую прочность.

Ближайшей по технической сущности к предложенному изобретению является известная композиция для получения пенопласта, включающая фенолформальдегидную смолу резольного типа, кислы катализатор и огнестойкую добавку. В качестве огнестойкой добавки композиция содержит фТОрИСТОКИСЛЫЙ с1ММОНИЙ

Пенопласт на основе этой композици имеет повышенную по сравнению с пенопластом на основе описанной композиции огнестойкость, но она еще недостаточна высока для широкого использования этого пенопласта в строительстве. Разложение используемого в этой компо

зиции фтористокислого аммония способствует порообразованию, что приводит к снижению объемной массы пенопласта но продукты его разложения снижают горючесть. Очевидно, происходит интенсивная диффузия и удаление из пор газообразных продуктов разложения (аммиака, фтористого водорода и фтора), вследствие чего горючесть пенопласта со временем возрастает. Кроме того, при горении, а также при старении пенопласта на основе этой композиции в помещения и окружающую среду будут выделяться очень ядовитые продукты разложения фтористокислого аммония, что резко ограничивает возможность использования пенопласта в жилищном и промышленном строительстве.

Цель изобретения - повыиение огнестойкости и уменьшение токсичности

пенопласта.

Это достигается тем, что композиция, включающая фенолформальдегидную смолу резольного типа, кислый катализатор и огнестойкую добавку, в качестве огнестойкой добавки содержит борсодержащий минерал и дополнительно содержит вспененный полистирол

при следующем соотношении компонентов, вес.%:

Фе н олформал ьде г идн а я

смола реэольного

типа47,6-65,4

Кислый катализатор 9,5-13,0 Борсодержаиий

минерал2,0-28,6

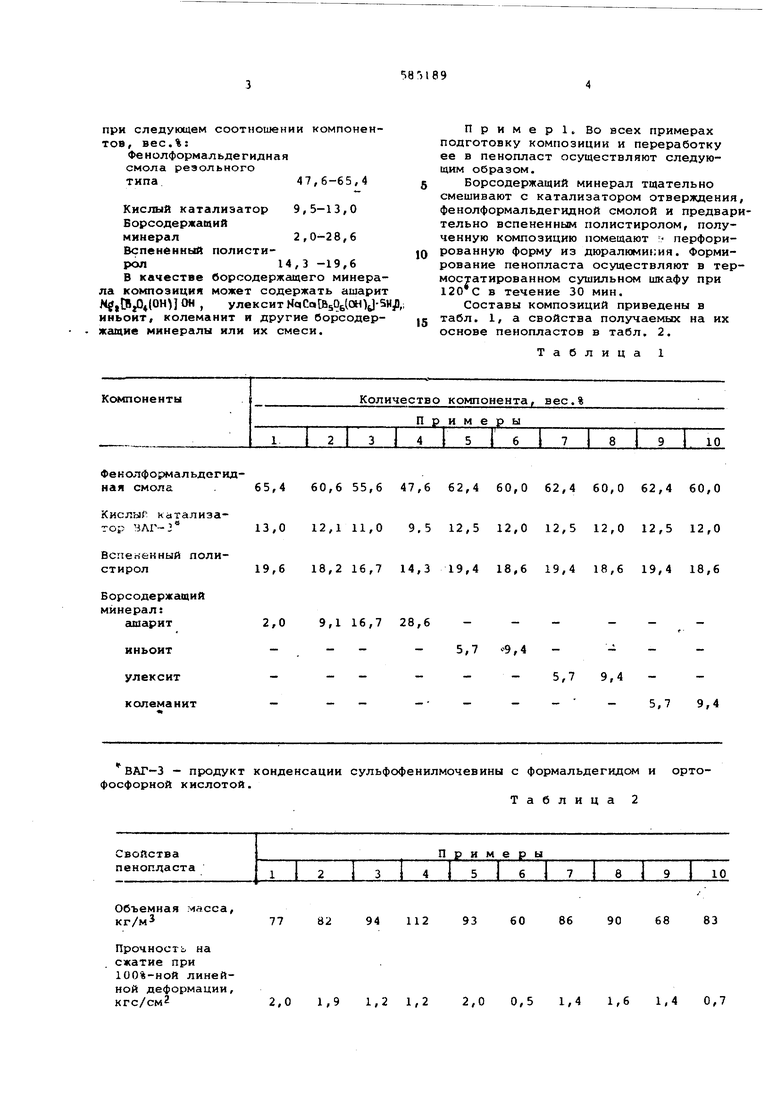

Вспененный полистирол14,3 -19,6 В качестве борсодержащего минерала композиция может содержать ашарит 4,ВД10Н) ОН , улексит HqCa B50jOH)J-5H иньоит, колеманит и другие борсодержащие минералы или их смеси. Фенолформальдегид60,6 55,6 47,6 ная смола . 65,4 Кислы катализатор ВЛГ-З 13,0 12,1 11,0 9,5 Вспененный поли18,2 16,7 14,3 стирол19,6 Борсодержащий минерал: 9,1 16,7 28,6 гиларит2,0 иньоит- улексит колеманит ВАГ-3 - продукт конденсации фосфорной кислотой. Объемная масса, кг/м 77 82 94 112 Прочность на сжатие при 100%-ной линейной деформации, кгс/см2 2,0 1,9 1,2 1,2

Пример. Во всех примерах подготовку композиции и переработку ее в пенопласт осуществляют следующим образом.

Борсодержащий минерал тщательно смешивают с катализатором отверждения, фенолформальдегидной смолой и предварительно вспененньлм полистиролом, полученную композицию помещают : перфорированную форму из дюралюми1;ия. Формирование пенопласта осуществляют в термостатированном сушильном шкафу при 120 С в течение 30 мин.

Составы композиций приведены в

табл. 1, а свойства получаемых на их основе пенопластов в табл. 2.

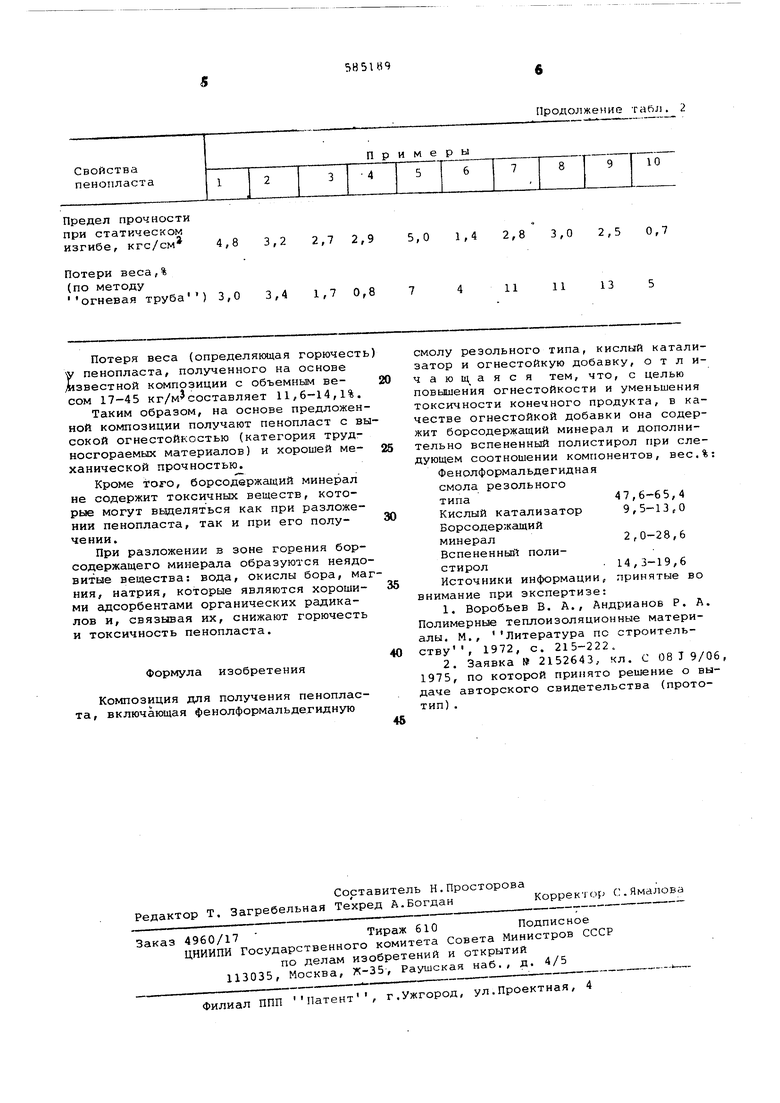

Таблица 1 62,4 60,0 62,4 60,0 62,4 60,0 12,5 12,0 12,5 12,0 12,5 12,0 19,4 18,6 19,4 18,6 19,4 18,6 5,7 ,4 - 5,7 9,4 5,7 9,4 сульфофенилмочевины с формальдегидом и ортоТаблица 2 93 60 86 90 68 83 2,0 0,5 1,4 1,6 1,4 0,7 Предел прочности при статическом изгибе, кгс/см 4,8 3,2 2,7 2,9

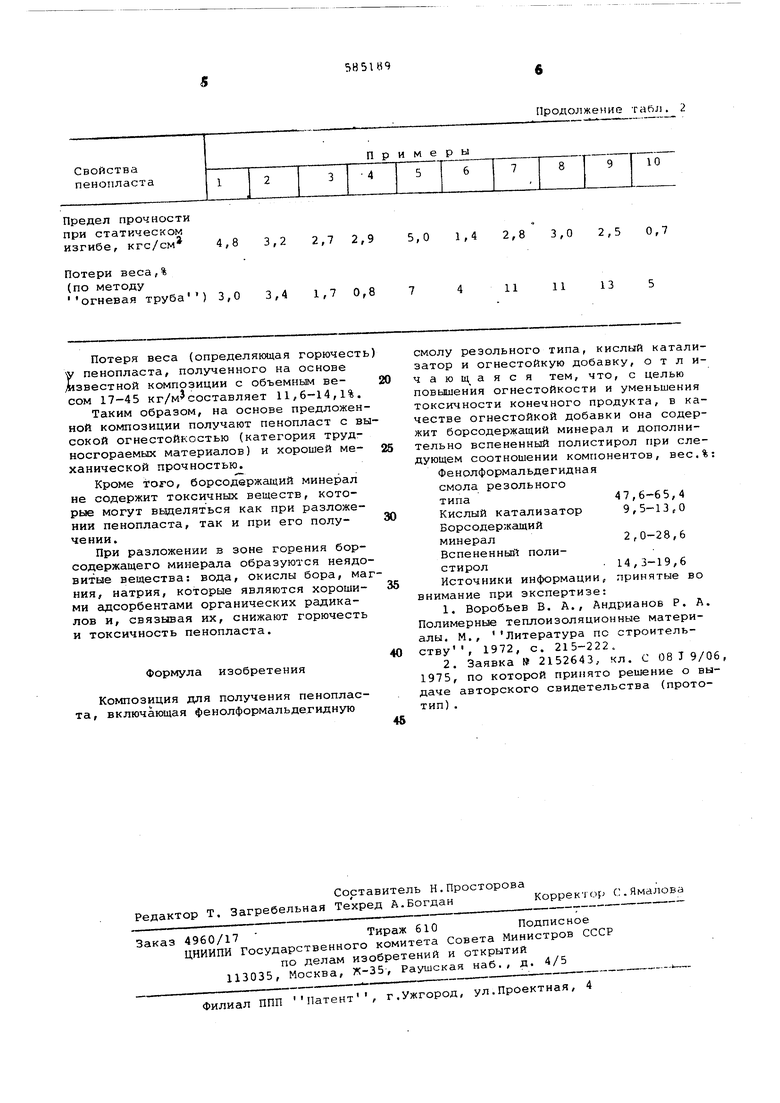

Потери веса,%

(по методу

огневая труба ) 3,0 3,4 1,7 0,8 7 Потеря веса (определяющая горючест у пенопласта, полученного на основе известной композиции с объемным весом 17-45 кг/мсоставляет 11,6-14,1%. Таким образом, на основе предложен ной композиции получают пенопласт с в сокой огнестойкостью (категория трудносгораемых материалов) и хорошей механической прочностью. Кроме того, борсодержащий минерал не содержит токсичных веществ, которью могут выделяться как при разложении пенопласта, так и при его получении. При разложении в зоне горения борсодержащего минерала образуются неядо витые вещества: вода, окислы бора, ма ния, натрия, которые являются хорошими адсорбентами органических радикалов и, связывая их, снижают горючесть и токсичность пенопласта. Формула изобретения Композиция для получения пенопласта, включающая фенолформальдегидную

Продолжение табл. 2

11 11 13 5,0 1,4 2,8 3,0 2,5 0,7 смолу резольного типа, кислый катализатор и огнестойкую добавку, о т л ичающ аяся тем, что, с целью повышения огнестойкости и уменьшения токсичности конечного продукта, в качестве огнестойкой добавки она содержит борсодержащий минерал и дополнительно вспененный полистирол при следующем соотношении компонентов, вес,%: Фенолформальдегидная смола резольного типа47,6-65,4 Кислый катализатор 9,5-13,0 Борсодержащий минерал2,0-28,6 Вспененный полистирол 14,3-19,6 Источники информации, принятые во внимание при экспертизе: 1.Воробьев В. А., Андрианов Р. А. Полимерные теплоизоляционные материалы. М., Литература по строительству , 1972, с. 215-222. 2.Заявка 2152643, кл. С 08 Т 9/06, 1975, по которюй принято решение о выдаче авторского свидетельства (прототип) .

Авторы

Даты

1977-12-25—Публикация

1976-04-27—Подача