I

Изобретение относится к композициям для получения пенопласта, конкретно к композиции для получения пенопласта на основе фенолформальдегидной и мочевинОформальдегидной смол-и способу ее получения.

Известна композиция для получения п&нопласта, включающая фенолформальдегид- ную смолу и кислый катализатор отверж дения.

Получение на основе этой композиции пенопласта осуществляют путем смещения смолы с кислым катализатором и заливки полученной смеси в форму Недостатком этой композиции является малая ме-ханическая прочность получаемого пенопласта и недостаточно высокая огнестойкость, а также то, что в первые месяцы эксплуатации пенопласта происходит выделение большого количества формальдегида в окружающую среду.

Ближайщей по технической сущности к данному изобретению является известная композиция для получения пенопласта, вкдйчающая фенолформальдегидную смолу

резольного типа, мочевиноформальдегид- ную смолу, поверхностно-активное вещество, алюминиевую пудру и кислый катализатор. Композицию получают путем смещения компонентов и заливки полученной смеси в форму 2. Однако пенопласт на основе этой композиции также имеет малую механическую прочность, довольно больщую усадку, недостаточную огнестойкость. Кроме того, в первые месяцы экоплуатации пенопласта также происходит выделение больщого количества формаль дегида в окружающую среду.

Целью изобретения является уменьщение усадки, снижение токсичности и повышение огнестойкости и теплостойкости пе нопласта.

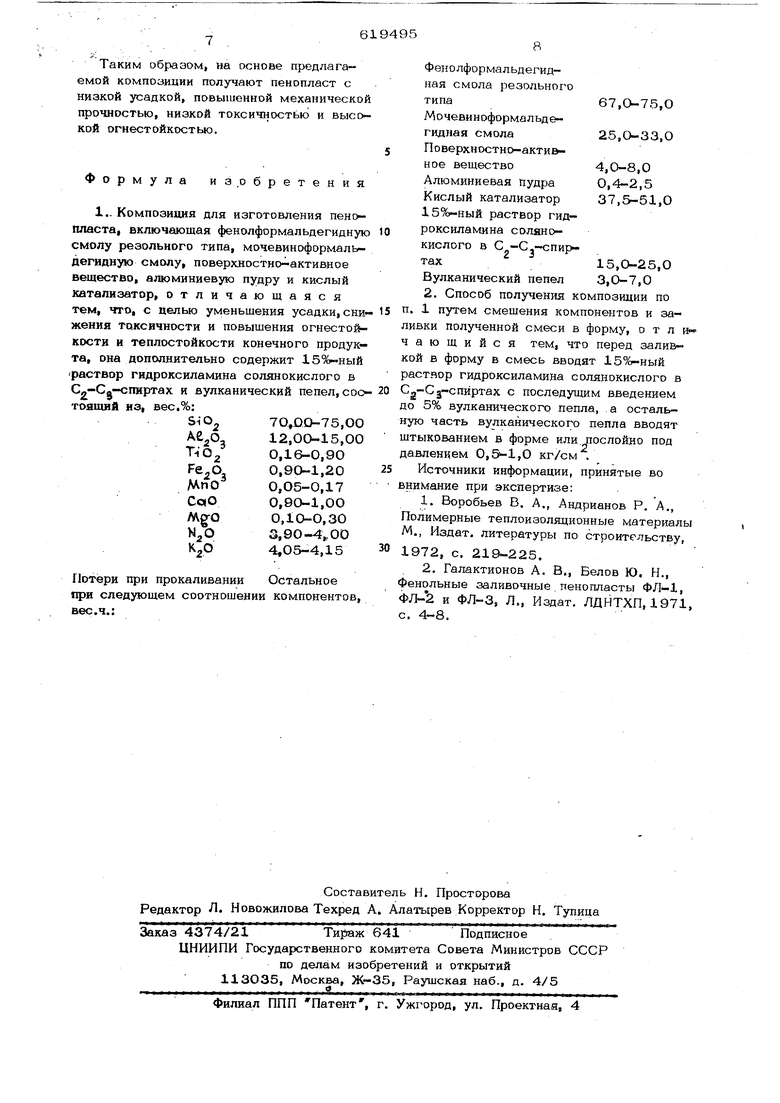

Эта цель достигается тем, что композиция, включающая фенолформальдегидную смолу резольного типа, мочевиноформаль дегкдную смолу, поверхностно-активное вещество, алюминиевую пудру и кислый катализатор,дополнительно содержит 15%вый раствор гидроксиламина солянокислого в C -Cg-спиртах и вулканический пепел, состоящий из, вес,%; 70,,00 l2,OO.l5jOO 0,i@-d,9O 0,9O.i,20 Mno ,17 CotO6.80-i,00 Mgrp ОД 0-0,30 3,,00 4,05-4,15 Потери при прокаливании Остальное при следующем соотношении компонентов, вес.ч.: Фвнопформалвдегидная смола реаольного типа 87,0-75,0 МочееивоформальдегйД ная смола25,0™33,0 Поверхностно-активное вещество4,,0 Алюминиевая пудраOj4 2,5 Кислый катализатор37,,0 15%-ный раствор гидрокснламина солянокислог;о Ё .-спир тах15,0-25,0 Вулканический пепел 3,0-7,0 Спсхзоб получения композиции заключа ется в ТОМ| что смешивают фенолформал э дегидную смолу резольного типа, мочевиноформальдегидную .смолу, поверхностно активное вещество, алюминиевую пудру, кислый катализатор, раствор ги роксиламина солянокислого в С -Сд-спир тах и до 5% вулканического пепла, заливают смесь в форму, а остальную часть вулканического пепла вводят штыкованием в форме или послойно под давлением 0,5 1(0 кг/см Кислый катализатор состоит из раствора бензолсульфокислоты в этиленгликоле (36,0-50,0 ввел.) и ортофос форной кислоты (1,О-;1,5 вес.ч,). Гидроксиламин солянокислый {вводимый для связывания свободного формальд гида) реагирует с формальдегидом, в деляет соляную кислоту. Реакция протека ет по следующей схеме; VlCOH- -NH,j,OV4-HC -r -H2C NOH -HCe- -W20 Выделившаяся соляная кислота способ ствует более глубокой конденсации композиции и позволяет получать тонкостенные изделия. Введение гидроксиламина солянокислого в растворе 2-х или Э-х атомных спиртов позволяет более равно- мерло )оц()лят1 его в с(,.евой смеси, ликвидируя когщенсации. Раствор солянокислого гид;юксиламина вводят в композицию в составе кислого катализатора отверждения. Вулканический пепел вводят в заливочную композицию при негтосредст- венном перемешивании в течение 1,,0 мин с последующей заливкой ос: и форму, Так можно ввести до 5%. Пополнительная пропитка пепла путем штыкования композиции в форме, либо введение его послойно под давлением от 0,5 до 1,0 кг/см позволяет ввести оставшееся количество пепла. Сначала в форму зал вают композицию, затем засыпают пепел и т. д. За счет химической реакции вспенивание композиции в форме производится под давлением, что улучшает смачиваемость активного компонента - вулканического пепла. Модификация фенолформальдегидной смолы, мочевиноформальдегидной (карбамидНой) с активной добавкой - вулканическим пеплом, ул:учщает структурообразование . пены за счет его (пепла) пористости, повышает теплостойкость со 120 до 180°С и снижает коэффициент огнестойкости с 1 до 05. Исходным сырьем для получения вулканического пепла служит вулканическое стекло с большим содержанием кремнезема, насыпным весом 50 кг/м , модулем крупности 0,29-0,50, рН водной вытяжки 7,2. Примеры 1-3, Во всех примерах к разогретому до 50-бО С поверхностноактивному веществу ОГЬ-7 (смесь поли- этиленгликолевых эфиров моно- и диалкилфенолов) добавляют алюминиевую пудру, фенолформальдегидную смолу и перемешивают. Затем вводят мочевин оформальде гидную смолу, раствор бензолсульфокислоты в этилен гликоле (соотношение 7:3 соо-пветственно), ортофосфорную кислоту и 15%-ный раствор гидроксиламина солянокислого в С -Сj-спиртах и до 5% вулканического пепла, перемешивают в течение 1,5-2 мин. Затем заливают смесь в форму и вводят оставшуюся часть вулканического пепла штыкованием в форме или послойно под давлением. Состав композиций сведен в табл. 1.

Таблиц

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения пенопласта | 1977 |

|

SU627145A1 |

| Композиция для пенопласта и способ ее получения | 1990 |

|

SU1728268A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 1992 |

|

RU2034001C1 |

| Композиция для получения фенолформальдегидного пенопласта и способ получения фенолформальдегидного пенопласта | 1982 |

|

SU1051100A1 |

| Композиция для получения пенопластов | 1975 |

|

SU615104A1 |

| Композиция для получения пенопласта | 1978 |

|

SU765298A1 |

| Композиция для получения пенопласта | 1978 |

|

SU711056A1 |

| Композиция для получения пенопласта | 1978 |

|

SU718460A1 |

| Композиция для получения пенопласта | 1979 |

|

SU896011A1 |

| Композиция для получения пенопласта | 1979 |

|

SU876670A1 |

Фенолформальдегидкая смола Мочевиноформал1 дегидная смола Поверхностно-активное вещество ОП-7 Алюминиевая пудра Раствор бенаолсульфокислоты в этиленгликолеОртофосфорная кислота Вулканический пепел 15%-ный раствор гидроксиламина солян1 кислого в этиленгликоле

Свойства получаемых пенопластов 8 сравнении с пенопластом, полученКажущаяся платность, кг/м Предел прочности при сжатии: кгс/см Технологическая усадка, % Количество выделившегося формальдегида, IVM : через 3-5 суток через 1О суток Теплостойк(эст1,, с Показатель горючскгги

ным из известной композиции, сведены в табл. 2.

Таблица 2 0,О68-0,О69 О, О 30 120 1 67 7570 33 2530 846 2,5 0,41,2 50 3643 1,5 1,01,1 735 25 1520 Не обнаружено Не обнаружено 180180 О,50,5 Таким образом, на основе предлагаемой композиции получают пенопласт с низкой усадкой, повышенной механической прочностью, низкой токсичностью и высокой огнестойкостью. Формула 3,обретения 1.. Композиция для изготовления пенопласта включающая фенолформальдегидную смолу резольного типа, мочевиноформаль дегидную смолу, поверхностно активное вещество, алюминиевую пудру и кислый катализатор, отличающаяся тем, что, с целью уменьшения усадки, сни- жения токсичности и повышения огнестой кости и теплостойкости конечного продукта, она дополнительно содержит 159й- ный -раствор гидроксиламина солянокислого в С„-Са-спиртах и вулканический пепел, соо тоящий из, вес, 7Q,DO-75,OO 12,00-15,00 0,16-0,90 0,90-1,20 0,05-0,17 0,90-1,00 0,10-0,30 3,9О-4,,00 4,05-4,15 Потери при прокаливании Остальное при следующем соотношении компонентов, DvGтЧ Фенолформальдегид- ная смола резольного типа67,О-75,О Мочевиноформальдегидная смола25,0-33,0 Поверхностно-акти&ное вещество4,0-8,0 Алюминиевая пудра0,4-2,5 Кислый катализатор37,5-51,0 15%-ный раствор гидроксиламина солянокислого в С -С.-спиртах15,0-25,0 Вулканический пепел 3,0-7,0 2. Способ получения композиции по п. 1 путем смешения компонентов и заливки полученной смеси в форму, о т л № чающийся тем, что перед заливкой в форму в смесь вводят 15%-ный раствор гидроксиламина солянокислого в С -Сд-спиртах с последушим введением до 5% вулканического пепла, а осталв ную часть вулканического пепла вводят штыкованием в форме или послойно под давлением 0,,0 кг/см . Источники информации, принятые во внимание при экспертизе: 1.Воробьев В. А., Андрианов Р, А., Полимерные теплоизоляционные материалы М., Издат. литературы по строительству, 1972, с. 219-225. 2,Галактионов А, В., Белов Ю. Н., Фенольные заливочные . ггенопласты ФЛ-1, ФЛ-2 и ФЛ-3, Л., Издат, ЛДНТХП, 1971, с, 4-8.

Авторы

Даты

1978-08-15—Публикация

1976-03-24—Подача