1

Изобретение относится к области кузнечнопрессового оборудования и может быть использовано, при изготовлении изделий с фаской на торце, например болтов, винтов, гаек и т. п.

Известен холодовысадочный автомат, содержащий механизмы подачи, отрезки и механизм образования фаски 1.

Известен также холодовысадочный автомат для изготовления стержневых деталей с фаской на торце из поступающего в него длинномерного материала, содержащий размещенные на станине кривощипный вал, инструментальный блок, упор, ограничивающий подачу материала, механизм подачи последнего и механизм образования фаски 2.

Однако известные автоматы недостаточно производительны, так как полное разделение материала «а мерные заготовки является отдельной операцией, проводимой специальным механизмом.

Цель изобретения -т повыщение производительности автомата.

Это достигается за счет того, что он снабжен смонтированным между механизмом подачи и инструментальным блоком подвижным относительно последнего в направлении подачи материала корпусом для размещения механизма образования фаски и упора и помещенным также в корпус механизмом зажима

материала от проворота, при этом механизм образования фаски выполнен в виде установленного с возможностью свободного вращения вокруг собственной оси и принудительного вращательного и возвратно-поступательного движения перпендикулярно к оси подачи материала ротора с профиледавильными дисками, а упор связан с кривошипным валом.

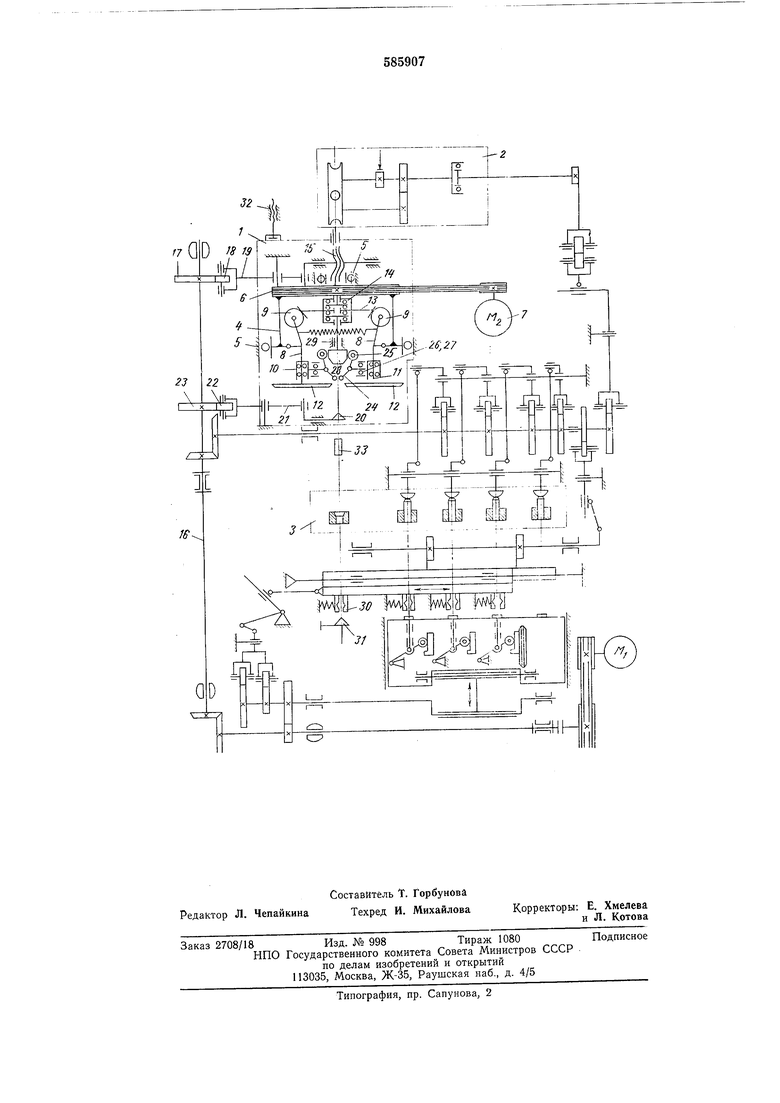

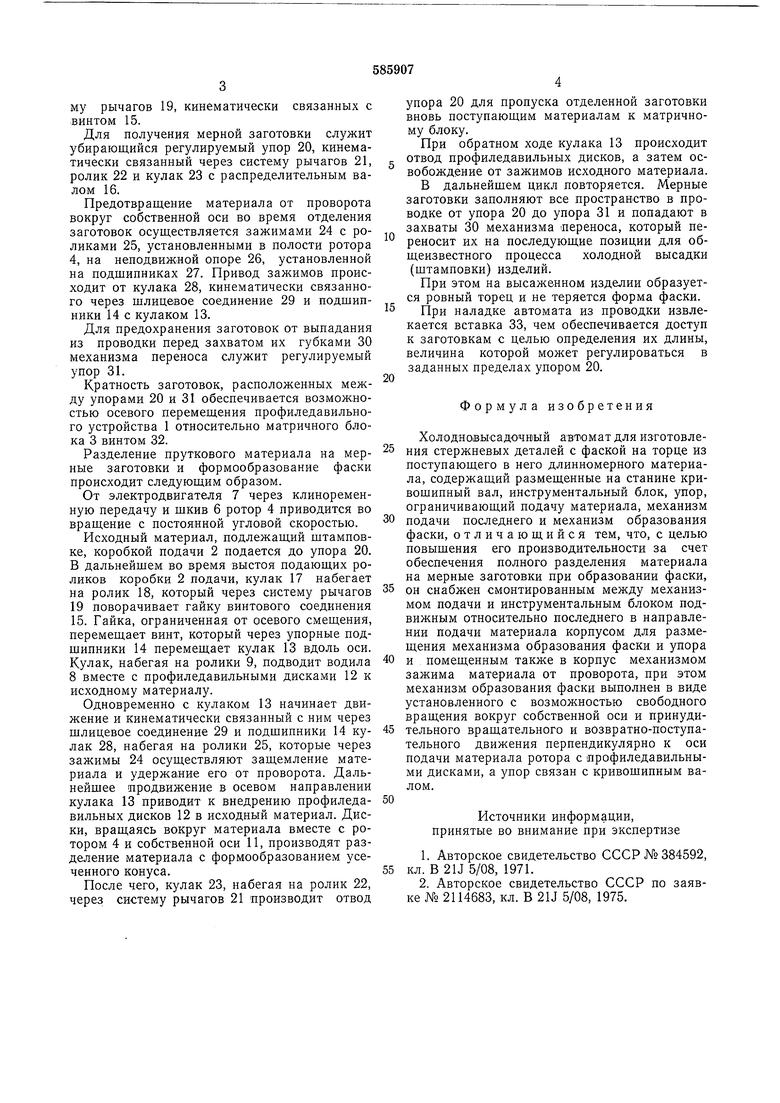

На чертеже представлена кинематическая схема автомата.

Многопозиционный автомат для холодной высадки деталей типа болтов, гаек и пр., содержит профиледавильное устройство 1, расположенное между коробкой 2 подачи и матричным блоком 3, которое состоит из полого ротора 4, установленного на подшипниках 5 соосно подаваемому материалу. На роторе 4 установлены щкив 6, связанный клиноременной передачей с электродвигателем 7; водила 8 с роликами 9 и вмонтированными на подшипниках 10 осями 11, на которых укреплены профиледавильные диски 12, кулак 13, который благодаря щлицевому соединению с ротором, упорным подшипником 14, и винту 15 имеет возможность совершать вращательное и осевое перемещения.

Управление работой профиледавильных дисков 12 осуществляется от распределительного вала 16 через кулак 17, ролик ,18 и -систему рычагов 19, кинематически связанных с винтом 15.

Для получения мерной заготовки служит убирающийся регулируемый унор 20, кинематически связанный через систему рычагов 21, ролик 22 и кулак 23 с распределительным валом 16.

Предотвращение материала от проворота вокруг собственной оси во время отделения заготовок осуществляется зажимами 24 с роликами 25, установленными в полости ротора 4, на неподвижной опоре 26, установленной на подщипниках 27. Привод зажимов происходит от кулака 28, кинематически связанного через шлицевое соединение 29 и подшипники 14 с кулаком 13.

Для предохранения заготовок от выпадания из проводки перед захватом их губками 30 механизма переноса служит регулируемый упор 31.

Кратность заготовок, расположенных между упорами 20 и 31 обеспечивается возможностью осевого перемещения профиледавильного устройства 1 относительно матричного блока 3 винтом 32.

Разделение пруткового материала на мерные заготовки и формообразование фаски происходит следующим образом.

От электродвигателя 7 через клиноременную передачу и щкив 6 ротор 4 приводится во вращение с постоянной угловой скоростью.

Исходный материал, подлежащий щтамповке, коробкой подачи 2 подается до упора 20. В дальнейшем во время выстоя подающих роликов коробки 2 подачи, кулак 17 набегает на ролик 18, который через систему рычагов 19 поворачивает гайку винтового соединения 15. Гайка, ограниченная от осевого смещения, перемещает винт, который через упорные подщилники 14 перемещает кулак 13 вдоль оси. Кулак, набегая на ролики 9, подводит водила 8 вместе с профиледавильными дисками 12 к исходному материалу.

Одновременно с кулаком 13 начинает движение и кинематически связанный с ним через щлицевое соединение 29 и подшипники 14 кулак 28, набегая на ролики 25, которые через зажимы 24 осуществляют защемление материала и удержание его от проворота. Дальнейшее продвижение в осевом направлении кулака 13 приводит к внедрению профиледавильных дисков 12 в исходный материал. Диски, вращаясь вокруг материала вместе с ротором 4 и собственной оси 11, производят разделение материала с формообразованием усеченного конуса.

После чего, кулак 23, набегая на ролик 22, через систему рычагов 21 производит отвод

упора 20 для пропуска отделенной заготовки вновь поступающим материалам к матричному блоку.

При обратном ходе кулака 13 происходит отвод профиледавильных дисков, а затем освобождение от зажимов исходного материала.

В дальнейшем цикл повторяется. Мерные заготовки заполняют все пространство в проводке от упора 20 до упора 31 и попадают в захваты 30 механизма переноса, который пе реносит их на последующие позиции для общеизвестного процесса холодной высадки (щтамповки) изделий.

При этом на высаженном изделии образуется ровный торец и не теряется форма фаски. При наладке автомата из проводки извлекается вставка 33, чем обеспечивается доступ к заготовкам с целью определения их длины, величина которой может регулироваться в заданных пределах упором 20.

Формула изобретения

Холодновысадочный автомат для изготовления стержневых деталей с фаской на торце из поступающего в него длинномерного материала, содержащий размещенные на станине кривошипный вал, инструментальный блок, упор, ограничивающий подачу материала, механизм

0 подачи последнего и механизм образования фаски, отличающийся тем, что, с целью повышения его производительности за счет обеспечения полного разделения материала на мерные заготовки при образовании фаски,

5 он снабжен смонтированным между механизмом подачи и инструментальным блоком подвижным относительно последнего в направлении подачи материала корпусом для размещения механизма образования фаски и упора

0 и помещенным также в корпус механизмом зажима материала от проворота, при этом механизм образования фаски выполнен в виде установленного с возможностью свободного вращения вокруг собственной оси и принудительного вращательного и возвратно-поступательного движения перпендикулярно к оси подачи материала ротора с профиледавильными дисками, а упор связан с кривошипным валом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №384592, кл. В 21J 5/08, 1971.

2.Авторское свидетельство СССР по заявке № 2114683, кл. В 21J 5/08, 1975.

А

J2

..J.

a

.11° Л Л JT

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Автомат для высадки гвоздей | 1971 |

|

SU379119A1 |

| АВТОМАТ РОТОРНЫЙ ДВУХУДАРНЫЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СПЕЦИАЛЬНЫХ ГВОЗДЕЙ | 1994 |

|

RU2078639C1 |

| Холодновысадочный автомат | 1977 |

|

SU659266A1 |

| АВТОМАТ ДЛЯ ВЫСАДКИ ГВОЗДЕЙ | 1973 |

|

SU366659A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| Холодновысадочный автомат | 1975 |

|

SU526428A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Автомат для двухсторонней высадки деталей стержневого типа | 1980 |

|

SU935193A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

Авторы

Даты

1977-12-30—Публикация

1975-05-30—Подача