1

Изобретение относится к области кузнечно-прессового оборудования и может быть использовано для изготовления стержневых деталей с головками на одном конце торца и фасками на другом, например болтов, винтов и т. п.

Известен холодновысадочный автомат для изготовления деталей с головкой на одном торце и фаской на другом из длинномерного материала, содержапдий смонтированные на станине эксцентриковые и распределительный валы, матричный блок, механизмы подачи материала и образования на нем фаски и проводк для заготовок

1. Однако в известном автомате затруднено

полное разделение материала на заготовки нри образовании фаски, а это снижает производительность автомата и качество деталей.

Цель изобретения - повышение пропзводительности и качества деталей.

Для этого механизм образования фаски выполнен в виде не менее двух пар связанных посредством шатунов с эксцентриковыми валами ползунов, перемещающихся возвратно-поступательно в направлении, перпендикулярном к оси подачи материала, установленных на ползунах с возможностью регулировочного неремещения фаскообразующих бойков, а также закрепленного на одном из эксцентриковых валов кулака, взаимодействующей с ним поднружиненнои ползушки и смонтированной в ней отрезной матрицы.

lipH это.м в проводке для заготовок выполнено отверстие для подвода в ее канал сжатого воздуха.

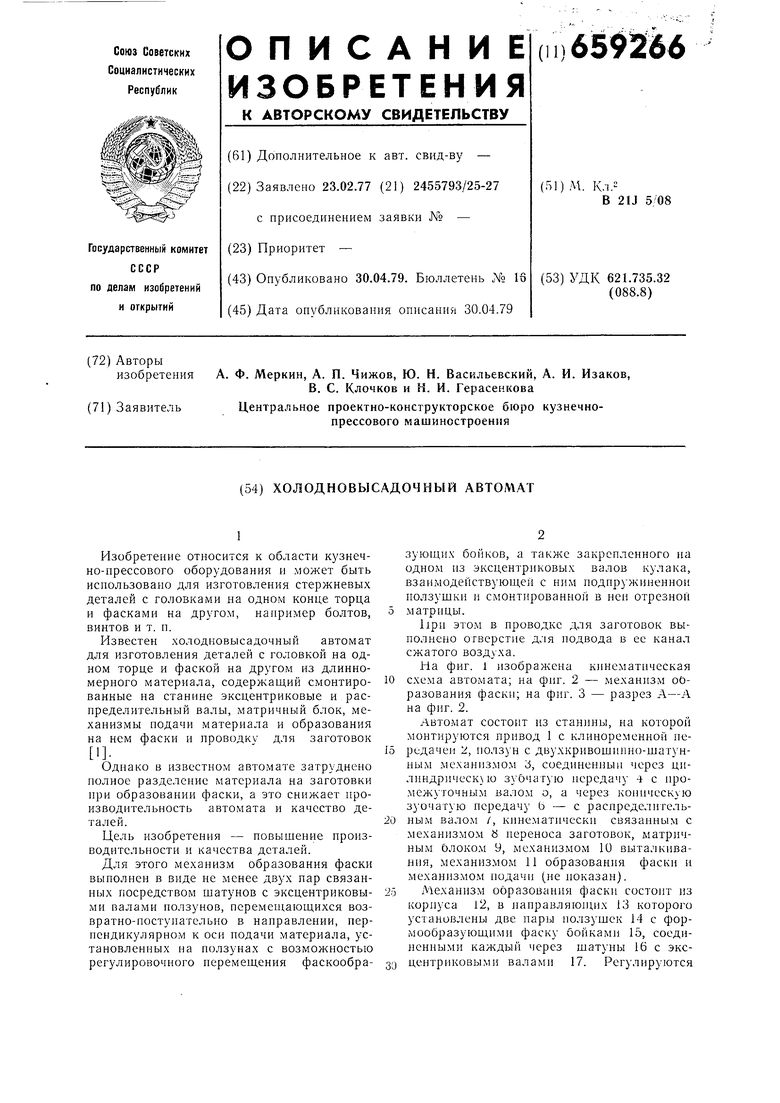

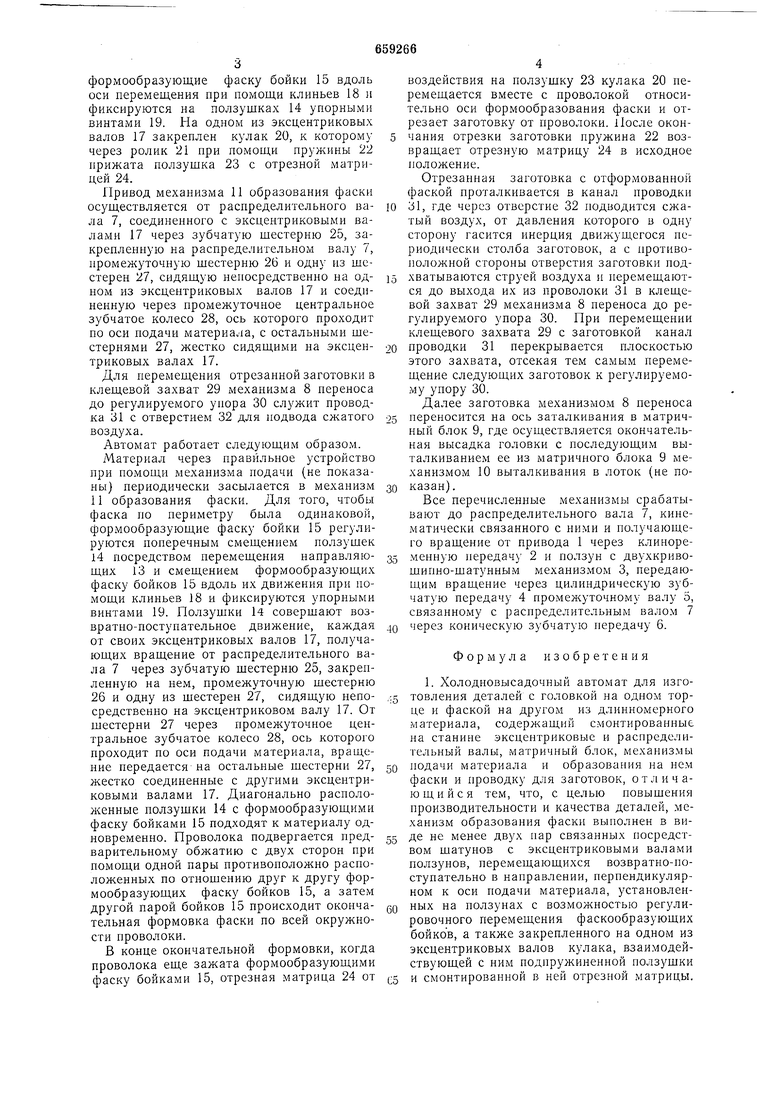

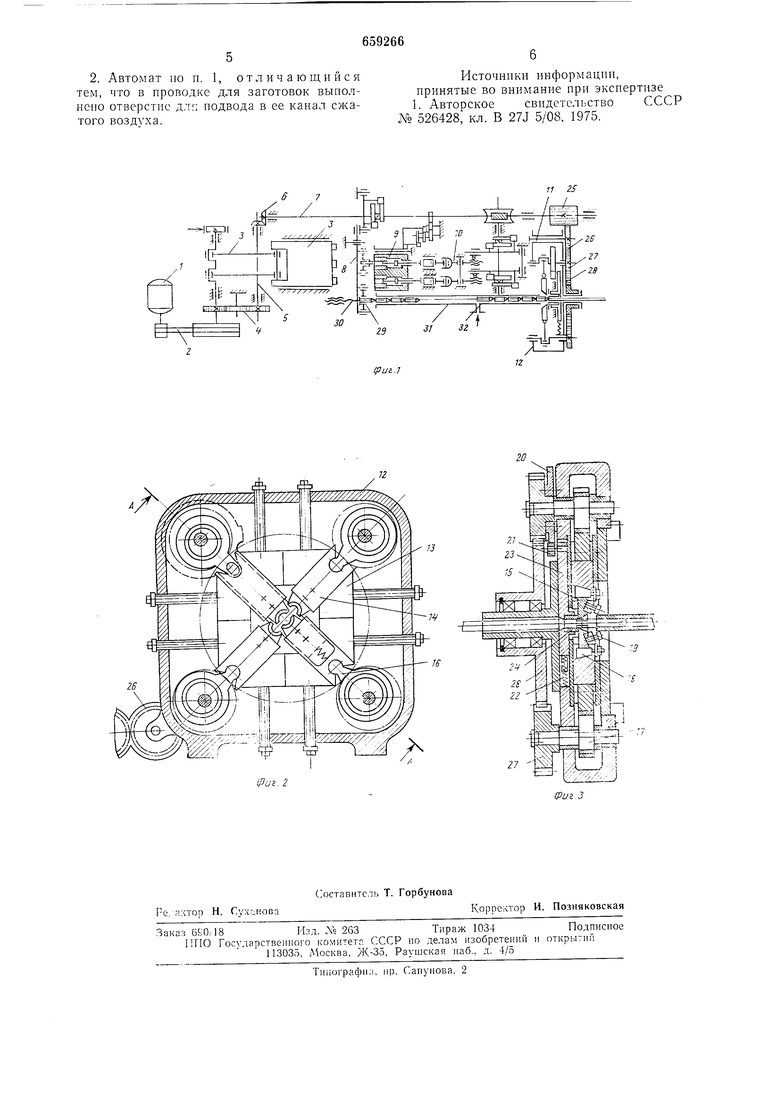

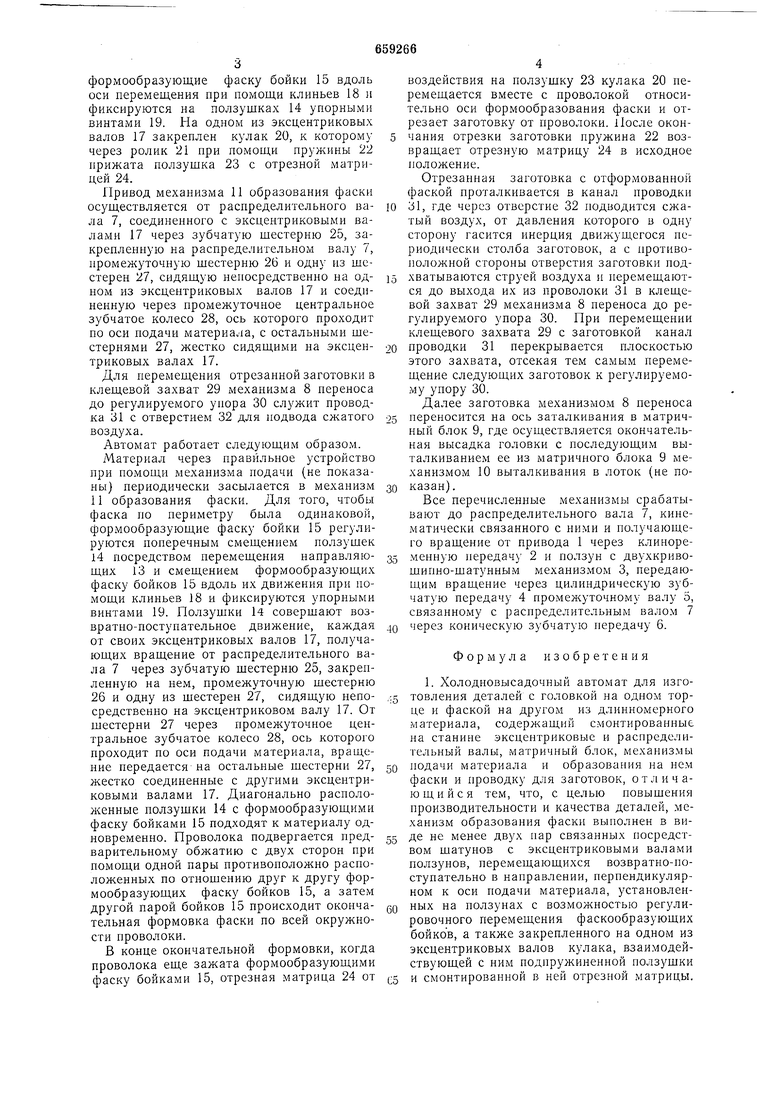

На фиг. 1 изображена кинематическая схема автомата; на фиг. 2 - механизм образования фаски; на фиг. 3 - разрез А-А на фиг. 2.

Автомат состоит из стан))ны, на которой монтируются привод 1 с клиноременной передачей 2, полз}и с двухкривошипно-шатунным механизмо.м 3, соединенный через цилиндрическио зубчатую передачу } с промежуточным валом о, а через коническую зуочатую передачу Ь - с распределительНЫ М валом /, кинематически связанным с механизмом а переноса заготовок, матричным Олоком 9, механизмом 10 выталкивания, механизмом И образования фаски и механизмом подачи (не ноказан).

Механизм образования фаски состоит из корпуса 12, в паиравляюп,их 13 которого установлены две пары ползушек 14 с формообразующими фаску бойками 15, соединенными каждый через шатуны 16 с эксцентриковыми валами 17. Регулируются

фор1мообразующие фаску бойки 15 вдоль оси перемещения при помощи клиньев 18 и фиксируются на ползущках 14 упорными винтами 19. На одном из эксцентриковых валов 17 закреплен кулак 20, к которому через ролик 21 при помощи пружины 22 прижата ползушка 23 с отрезной матрицей 24.

Привод механизма 11 образования фаски осуществляется от распределительного вала 7, соединенного с эксцентриковыми валами 17 через зубчатую шестерню 25, закрепленную па распределительпом валу 7, промежуточную шестерню 26 и одну из шестерен 27, сидящую непосредственно на одном из эксцентриковых валов 17 и соединенную через промежуточное центральное зубчатое колесо 28, ось которого проходит по оси подачи материала, с остальпымп шестернями 27, жестко сидящими на эксцентриковых валах 17.

Для перемещения отрезанной заготовки в клещевой захват 29 механизма 8 переноса до регулируемого упора 30 служит проводка 31 с отверстием 32 для подвода сжатого воздуха.

Автомат работает следующим образом.

Материал через правильное устройство при помощи механизма подачи (не показаны) периодически засылается в механизм 11 образования фаски. Для того, чтобы фаска по периметру была одинаковой, формообразующие фаску бойки 15 регулируются поперечным смещением ползушек 14 посредством перемещепия паправляющих 13 и смещением формообразующих фаску бойков 15 вдоль их движения при помощи клиньев 18 и фиксируются упорпыми винтами 19. Ползушки И совершают возвратно-поступательное движение, каждая от своих эксцентриковых валов 17, получающих вращение от распределительного вала 7 через зубчатую шестерню 25, закрепленную на нем, промежуточную шестерню 26 и одну из шестерен 27, сидящую непосредственно на эксцентриковом валу 17. От шестерни 27 через промежуточпое центральное зубчатое колесо 28, ось которого проходит по оси подачи материала, вращение передается на остальные шестерни 27, жестко соединенные с другими эксцентриковыми валами 17. Диагонально расположенные ползушки 14 с формообразующими фаску бойками 15 подходят к материалу одновременно. Проволока подвергается иредварительпому обжатию с двух сторон при помощи одной пары противоположно расположенных по отношению друг к другу формообразующих фаску бойков 15, а затем другой парой бойков 15 происходит окончательная формовка фаски по всей окружности проволоки.

В конце окончательной формовки, когда проволока еще зажата формообразующими фаску бойками 15, отрезная матрица 24 от

воздействия на ползушку 23 кулака 20 перемещается вместе с проволокой относительпо оси формообразования фаски и отрезает заготовку от проволоки. После окончания отрезки заготовки пружина 22 возвращает отрезную матрицу 24 в исходное положение.

Отрезанная заготовка с отформованной фаской проталкивается в канал проводки

31, где через отверстие 32 подводится сжатый воздух, от давления которого в одну сторону гасится инерция движущегося периодически столба заготовок, а с иротивоположной стороны отверстия заготовки подхватываются струей воздуха и перемещаются до выхода их из проволоки 31 в клещевой захват 29 мехаиизма 8 переноса до регулируемого упора 30. При перемещении клещевого захвата 29 с заготовкой канал

проводки 31 перекрывается плоскостью этого захвата, отсекая тем самым перемещение следующих заготовок к регулируемо.му упору 30. Далее заготовка механизмом 8 переноса

переносится на ось заталкивания в матричный блок 9, где осуществляется окончательная высадка головки с последующим выталкиванием ее из матричного блока 9 механизмом 10 выталкивания в лоток (ие показан).

Все перечисленные механизмы срабатывают до распределительного вала 7, кинематически связанного с ними и получающего вращение от привода 1 через клиноременную передачу 2 и ползун с двухкривошипно-шатунным механизмом 3, передающим вращение через цилиндрическую зубчатую передачу 4 промежуточному валу 5, связанному с распределительным валом 7

через коническую зубчатую передачу 6.

Формула изобретения

1. Холодновысадочный автомат для изготовления деталей с головкой на одном торце и фаской на другом из длинномерного материала, содерл ащий смонтированные на станине эксцентриковые и распределительный валы, матричный блок, механизмы

иодачи материала и образоваЕ1Ия па нем фаски и ироводку для заготовок, отличающийся тем, что, с целью иовышения производительности и качества деталей, механизм образования фаски выполнен в виДе не менее двух пар связанных посредством шатупов е эксцептриковыми валами ползупов, перемещающихся возвратно-поступательно в направлении, перпендикулярном к оси подачи материала, установленных на ползунах с возможностью регулировочного перемещения фаскообразующих бойков, а также закрепленного на одном из эксцентриковых валов кулака, взаимодействующей с ним подпружиненной ползушки

и смонтированной в ней отрезной матрицы.

2. Автомат но п. 1, отличающийся тем, что в проводке для заготовок выполнено отверстие длг: подвода в ее канал сжатого воздуха.

Иеточнпкн информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 526428, кл. В 27J 5/08, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Проволочно-гвоздильный автомат | 1977 |

|

SU766716A1 |

| Двухударный однопозиционный автомат для холодной высадки деталей стержневого типа | 1982 |

|

SU1084102A1 |

| Способ изготовления полупустотелых и пустотелых заклепок из проволоки | 1961 |

|

SU147903A1 |

| Автомат для двухсторонней высадки деталей стержневого типа | 1980 |

|

SU935193A1 |

| Обжимной автомат | 1986 |

|

SU1378998A1 |

| Автомат для изготовления гвоздей | 1979 |

|

SU1039625A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Шайбонавивочный автомат | 1975 |

|

SU564063A2 |

| Многопозиционный штамповочный автомат | 1980 |

|

SU1013302A1 |

| Автомат для изготовления гвоздей | 1975 |

|

SU742013A1 |

(pUi.l

Авторы

Даты

1979-04-30—Публикация

1977-02-23—Подача