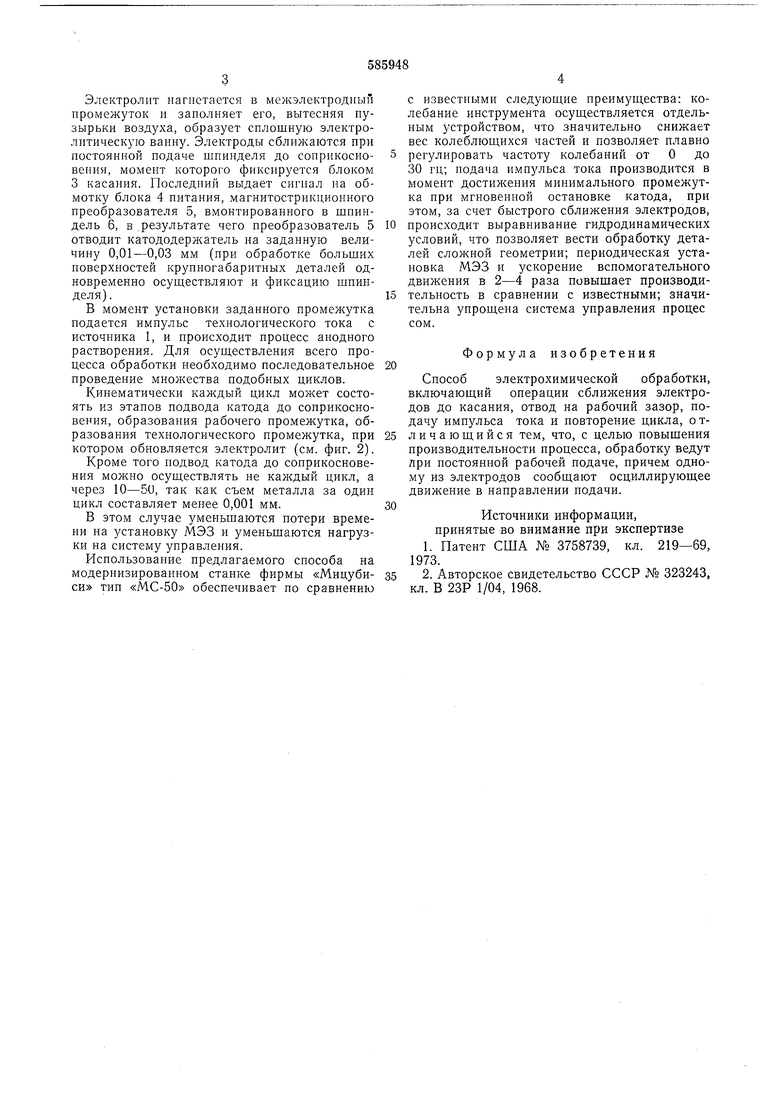

Электролит нагнетается в межэлектродныи промежуток и заполняет его, вытесняя пузырьки воздуха, образует сплошную электролитическую ваппу. Электроды сближаются при постоянной подаче шпинделя до соприкосновения, MOMettT которого фиксируется блоком 3 касания. Последний выдает сигнал на обмотку блока 4 питания, магнитострикционного преобразователя 5, вмонтированного в шпиндель 6, в .результате чего преобразователь 5 отводит катододержатель на заданную величину 0,01-0,03 мм (при обработке больших поверхностей круппогабаритных деталей одновременно о-суш,ествляют и фиксацию шпинделя).

В момент устаиовки заданного промежутка подается импульс технологического тока с источника 1, и происходит процесс анодного растворения. Для осуществления всего процесса обработки необходимо последовательное проведение множества подобных циклов.

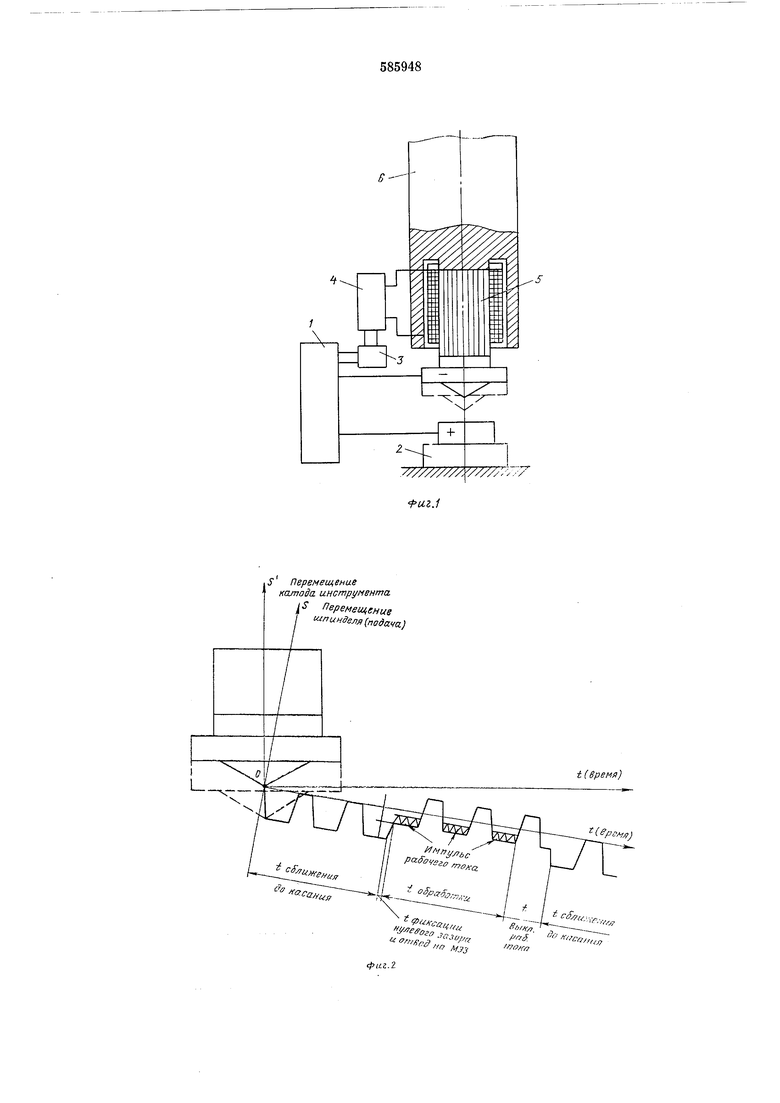

Кинематически каждый цикл может состоять из этапов подвода катода до соприкосновения, образования рабочего промежутка, образования технологического промежутка, при котором обновляется электролит (см. фиг. 2).

Кроме того подвод катода до соприкосновения можно осуш,ествлять не каждый цикл, а через 10-50, так как съем металла за один цикл составляет менее 0,001 мм.

В этом случае уменьшаются потери времени на установку МЭЗ и уменьшаются нагрузки на систему управлепия.

Использование предлагаемого способа на модернизированном станке фирмы «Мицубиси тип «МС-50 обеспечивает по сравнению

с известными следуюш,ие преимущества: колебание инструмента осуществляется отдельным устройством, что значительно снижает вес колеблющихся частей и позволяет плавно

регулировать частоту колебаний от О до 30 гц; подача импульса тока производится в момент достижения минимального промежутка при мгновенной остановке катода, при этом, за счет быстрого сближения электродов,

происходит выравнивание гидродинамических условий, что позволяет вести обработку деталей сложной геометрии; периодическая установка МЭЗ и ускорение вспомогательного движения в 2-4 раза повышает производительность в сравнении с известными; значительна упрощена система управления процес сом.

Формула изобретения

Способ электрохимической обработки, включающий операции сблил ения электродов до касания, отвод на рабочий зазор, подачу импульса тока и повторение цикла, о тличающийся тем, что, с целью повышения производительности процесса, обработку ведут Лри иостоянной рабочей подаче, причем одному из электродов сообщают осциллирующее движение в направлении подачи.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3758739, кл. 219-69, 1973.

2. Авторское свидетельство СССР № 323243, кл. В 23Р 1/04, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированный электрод-инструмент для электрохимической обработки | 1978 |

|

SU751557A1 |

| Способ высокоточной непрерывной импульсно-циклической размерной электрохимической обработки деталей осциллирующим электродом | 2020 |

|

RU2747436C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2192942C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ (ВАРИАНТЫ) | 2010 |

|

RU2504460C2 |

| Способ размерной электрохимической обработки | 1977 |

|

SU625893A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2014 |

|

RU2564773C1 |

| Устройство для электрохимической обработки | 1988 |

|

SU1657306A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1990 |

|

RU2038928C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ МЕЖЭЛЕКТРОДНОГО ЗАЗОРА ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКЕ | 2001 |

|

RU2211121C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

Авторы

Даты

1977-12-30—Публикация

1974-03-22—Подача