1

Изобретение относится к промышленности органического синтеза, а именно к производству поликарбоновых кислот ряда дифенилпропана, являющихся сырьем для получения полиамидных и полиэфирных смол, обладающих хорошей окислительной и термической стабильностью.

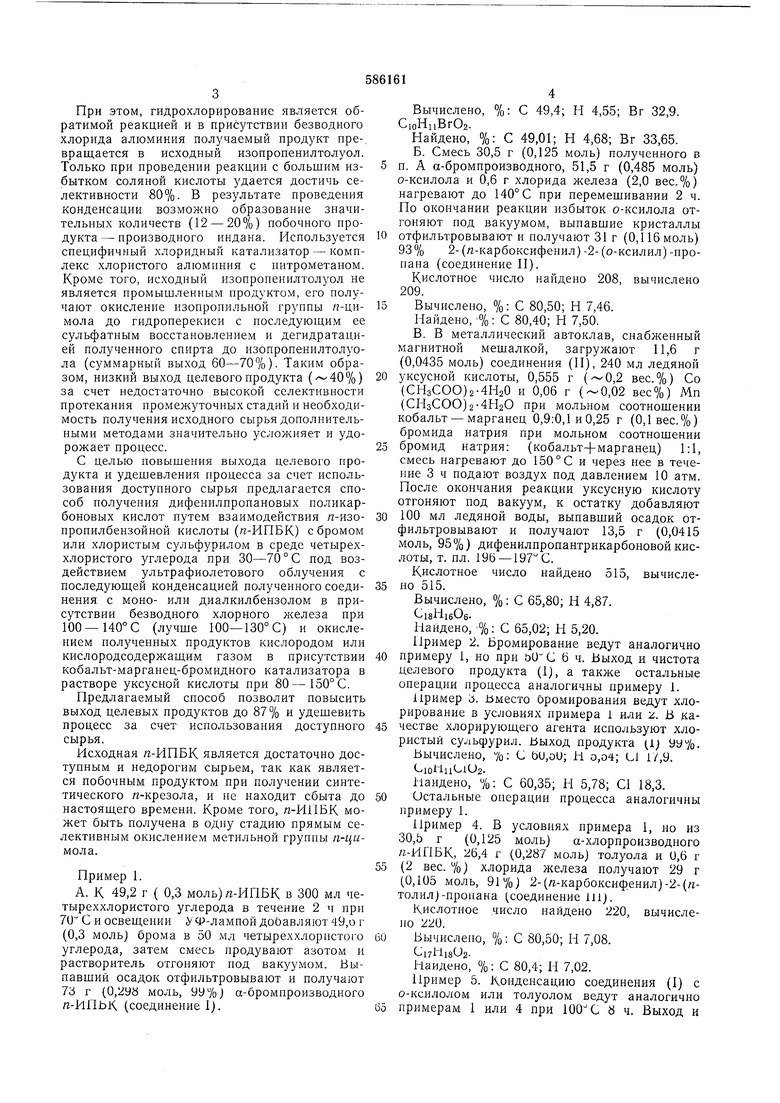

Известен сиособ получения дикарбоновой кислоты ряда дифенилпропана формулы

СНз

соон

Л / СНз

конденсацией толуола с ацетоном в присутствии концентрироваппой серой кислоты с-последующим окислением полученного диметилпроизводного дифенилпропана до кислоты 1.

Однако общий выход целевого продукта не превышает 2-4%.

Конденсация ацетона с анилином с последующим замещением аминогруппы на цианогруппу (реакция Зандмейера) и ее кислым гидролизом также не обеспечивает высокого выхода целевых дифелпропановых кислот (5-6%) 2.

Известен также способ получения ди- и тетракарбоновых кислот ряда дифенилпропана.

основанный на конденсации 2,2-дихлорпропана (2,2-ДХП) с алкилароматическими соединениями (толуолом, о-ксилолом). Ио исиользуемый исходный 2,2-ДХП нолучают кондесацпей ацетона с эквимолекулярным количеством пентахлорида фосфора, причем выход 2,2-ДХП не превышает 13,8%. Конденсацию ведут в присутствии безводного хлорида алюмипия 4 ч. Конверсия исходного 2,2-ДХП 74%, а

выход продукта конденсации 80% на прореагировавший 2,2-ДХП. Полученные продукты далее окисляют разбавленной азотной кислотой до дифенилпропановых кислот в течение 40 ч при 100°С. Выход 50 - 70% 3. Таким

образом, суммарный выход целевых продуктов по всем стадпям не превышает 7-10%, что является значительным затруднением в широком исиользовании этого способа.

Прототипом изобретения является способ

получения поликарбоновых кислот ряда дифенилпропана из п-изопропенилтолуола 4, который сначала гидрохлорирует, затем алкилируют моно- или диалкилбензолом или о-ксилолом с получением дитолилпропана с выходом 64%.

Однако окисление дитолилпропана хромовым ангидридом в уксуснокислой среде получают дифенилпропановую кислоту, выход 63%. Суммарный выход целевых продуктов только

40%.

При этом, гидрохлорирование является обратимой реакцией и в присутствии безводного хлорида алюминия получаемый продукт пре-. вращается в исходный изоиропенилтолуол. Только при проведении реакции с большим избытком соляной кислоты удается достичь селективности 80%. В результате проведения конденсации возможно образование значительных количеств (12 - 20%) побочного иродукта - производиого индана. Используется специфичный хлоридный катализатор - комплекс хлористого алюминия с питрометаном. Кроме того, исходный изопропенилтолуол не является промышленным продуктом, его получают окисление изопропильной группы «-цимола до гидроперекиси с последующим ее сульфатным восстановлением и дегидратацией полученного спирта до изопропенилтолуола (суммарный выход 60-70%). Таким образом, низкий выход целевого продукта () за счет недостаточно высокой селективности протекания промежуточных стадий и необходимость получения исходного сырья дополнительными методами значительно усложняет и удорожает процесс.

С целью повышения выхода целевого продукта и удешевления процесса за счет использования доступного сырья предлагается способ получения дифенилпропановых поликарбоновых кислот путем взаимодействия л-изопропилбензойной кислоты (/г-ИПБК) с бромом или хлористым сульфурилом в среде четыреххлористого углерода при 30-70 ° С под воздействием ультрафиолетового облучения с последующей конденсацией полученного соединения с моно- или диалкилбензолом в присутствии безводного хлорного железа при 100 -140° С (лучше 100-130° С) и окислением полученных продуктов кислородом или кислородсодержащим газом в присутствии кобальт-марганец-бромидного катализатора в растворе уксусной кислоты при 80-150° С.

Предлагаемый способ позволит повысить выход целевых продуктов до 87% и удешевить процесс за счет использования доступного сырья.

Исходная я-ИПБК является достаточно доступным и недорогим сырьем, так как является побочным продуктом при получении синтетического rt-крезола, и не находит сбыта до настоящего времени. Кроме того, л-ИГШК может быть получена в одну стадию прямым селективным окислением метильной группы п-цимола.

Пример 1.

А. К 49,2 г ( 0,3 моль)л-ИПБК в 300 мл четыреххлористого углерода в течение 2 ч при 70 С и освещении У Ф-лампой добавляют 49,о г (0,3 моль) брома в 50 мл четыреххлористо1о углерода, затем смесь продувают азотом и растворитель отгоняют под вакуумом. Выпавший осадок отфильтровывают и получают Т6 г (0,29а моль, 99 7о) а-бромпроизводного rt-ИПЬК (соединение 1).

Вычислено, %: С 49,4; Н 4,55; Вг 32,9. СюНцВгОг.

Найдено, %: С 49,01; Н 4,68; Вг 33,65. Б. Смесь 30,5 г (0,125 моль) полученного в п. А а-бромпроизводного, 51,5 г (0,485 моль) о-ксилола и 0,6 г хлорида железа (2,0 вес.%) нагревают до 140° С при перемешивании 2 ч. По окончании реакции избыток о-ксилола отгоняют под вакуумом, выпавшие кристаллы отфильтровывают и получают 31 г (0,116 моль) 93 % 2- (л-карбоксифенил) -2- (о-ксилил) -иропана (соединение П).

Кислотное число найдено 208, вычислено 209.

Вычислено, %: С 80,50; Н 7,46. Пайдено, % : С 80,40; Н 7,50. В. В металлический автоклав, снабженный магнитной мешалкой, загружают 11,6 г (0,0435 моль) соединения (И), 240 мл ледяной уксусной кислоты, 0,555 г (,2 вес.%) Со (СНзСОО)2-4Н20 и 0,06 г (-0,02 вес%) Мп (СПзСОО)2-4П20 при мольном соотношении кобальт -марганец 0,9:0,1 и 0,25 г (0,1 вес.%) бромида натрия при мольном соотношении бромид натрия: (кобальт+марганец) 1:1, смесь нагревают до 150° С и через нее в течение 3 ч подают воздух под давлением 10 атм. После окончания реакции уксусную кислоту отгоняют под вакуум, к остатку добавляют 100 мл ледяной воды, выпавший осадок отфильтровывают и получают 13,5 г (0,0415 моль, 95%) дифенилпропантрикарбоновой кислоты, т. пл. 196 -197 С.

Кислотное число найдено 515, вычислено 515.

Вычислено, %: С 65,80; Н 4,87. CieHieOe.

Найдено, %: С 65,02; Н 5,20. Нример 2. Бромирование ведут аналогично примеру 1, но при ЬО С 6 ч. Выход и чистота целевого продукта (1), а также остальные операции процесса аналогичны примеру 1.

Нример 5. Ьместо Оромирования ведут хлорирование в условиях примера 1 или 2. В качестве хлорирующего агента используют хлористый сульфурил. Выход продукта (i; 99%. Вычислено, 7о: С bU,oU; Н о,о4; С1 i/,9. CioJriiiCiU2.

Найдено, %: С 60,35; Н 5,78; С1 18,3. Остальные операции процесса аналогичны примеру 1.

Нример 4. В условиях примера 1, но из 30,5 г (0,125 моль) а-хлорпроизводного Л.-ИПБК, 6,4 г (0,287 моль) толуола и 0,6 г (2 вес. 7о) хлорида железа получают 29 г (0,105 моль, 917о) 2-(п-карбоксифенил)-2-(лтолил)-пропана (соединение HIJ.

Кислотное число найдено 220, вычислено 220. Вычислено, %: С 80,50; Н 7,08.

Ci7Hi8O2.

Найдено, %: С 80,4; Н 7,02. Нример 5. Конденсацию соединения (I) с о-ксилолом или толуолом ведут аналогично примерам 1 или 4 при 100 С 8 ч. Выход и

чистота целевых продуктов, а также остальные условия аналогичны примеру 1 или 4.

Пример 6. Процесс конденсации соединения (I) с о-ксилолом или толуолом ведут аналогично примерам 1 или 2. Выход целевого продукта 95%, чистота аналогична примерам 1 или 2.

Пример 7. В условиях примера 1 из 13,5 г (0,053 моль) соединения (П1), 0,55 г (0,02 вес. %) Со(СНзСОО)2-4Н2О, 0,06 г (0,02 вес. %) Мп(СНзСОО)-4Н20 и 0,25 г (0,1 вес. %) бромид натрия в 250 мл ледяной уксусиой кислоте получают 14 г (0,0502 моль, 95%) дифенилпропандикарбоновой кислоты, т. пл. 313-ЗИ С.

Кислотное число найдено 393, вычислено 395.

Вычислено, %: С 71,90; Н 5,65.

Найдено, %: С 72,3; Н 5,50.

Пример 8. Окисление соединений (П) и (П1) ведут аналогично примерам 1 или 7 при 120° С 5 ч. Выход целевых продуктов 90%, чистота аналогична примерам 1 или 7.

Формула изобретения

Способ получения дифенилпропановых поликарбоновых кислот путем взаимодействия

замещенного бензола и галогенсодержащего агента с последующей конденсацией полученного продукта с моно- или диалкилбензолом в присутствии хлоридного катализатора и

окисления в уксуснокислой среде, отличающийся тем, что, с целью повышения выхода целевого продукта л-изопропилбензойную кислоту подвергают взаимодействию с бромом или хлористым сульфурилом в среде четыреххлористого углерода под воздействием ультрафиолетового облучения при 30-70°С с последующей конденсацией в присутствии безводного хлорного железа в качестве хлоридного катализатора при 100-140° С и окислением кислородом или кислородсодержащим газом в присутствии кобальт-марганец-бромидного катализатора при 80-150° С.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 2455643, кл. 260-649, 1952.

2.Патент США № 2794822, кл. 260-465, 1957.

3.Патент США № 2712543, кл. 260-346.3, 1955.

4.Патент США № 2719871, кл. 260-668, 1955.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бис-(аценафтенхинонокси)-арилены в качестве мономеров для теплостойких пленко- и волокнообразующих полихиноксалинов | 1976 |

|

SU653249A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС- | 1971 |

|

SU318566A1 |

| Диангидрид 1,4-бис-(3,4,-дикарбокси -кумил) бензола в качестве промежуточного продукта в синтезе полиимидов и способ его получения | 1975 |

|

SU535304A1 |

| Способ получения бромсодержащей эпоксидной композиции | 1980 |

|

SU952917A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОКСИДИОРГАНОСИЛОКСАНОВ С КАРБОРАНОВЫМИ ГРУППАМИ У АТОМА КРЕМНИЯ | 1973 |

|

SU379578A1 |

| Способ получения производных 2-(хинолил-4)-5-арилоксазола | 1982 |

|

SU1109402A1 |

| Макроциклические хелаты @ (1,8,9,14-тетрагидро-3,6-диметил-1,8-(диалкил) дифенилдибензо-[ @ , @ -ДИПИРАЗОЛО-[4,5,-F:4,5,-J-[1,2,5,8,9,12-ГЕКСААЗАЦИКЛОТЕТРАДЕЦИНАТО(2)N5,N9,N15,N20) @ ПЕРЕХОДНЫЙ МЕТАЛЛ В КАЧЕСТВЕ ФОТОПРОВОДЯЩЕГО МАТЕРИАЛА И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1978 |

|

SU910619A1 |

| Способ получения @ -арилиндолотриметинцианинов | 1981 |

|

SU1038341A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ВИНИЛОВЫХ ЭФИРОВ КИСЛОТ ФОСФОРА | 1971 |

|

SU420182A3 |

| Способ получения мезо-арилзамещенных порфиринов | 1982 |

|

SU1118642A1 |

Авторы

Даты

1977-12-30—Публикация

1976-04-12—Подача