(54) СПОСОБ ПОЛУЧЕНИЯ СМЕСИ

ПОЛИОКСИЭТИЛЕНГЛИКОЛЕВЫХ ПРОИЗВОДНЫХ

АЛКИЛСУЛЬФАМИДОВ Ci2-CIT

коэффективным смачивающим, моющим веществом, водные растворы которого устойчивы в широком интервале рН.

Исходные алкилсульфамиды получают на

основе смеси парафинов фракции .

Приведенные в примерах алкилсульфамиды

характеризуются следующими показателями:

Содерл ;ание, %:

сульфамидных групп27,6

непрореагировавших

парафинов1,5

сульфохлоридовотсутствие

органического хлора0,8

Температура застывания, °С30-35

Фракционный состав исходных парафинов, %: Ci2 6,1; Ci3 25,6; Си 26,5; Ci5 20,8; Ci6 15,8; Civ 5,2.

Пример 1. В четырехгорлую колбу, снабженную обратным холодильником, барботером, термометром и мешалкой, помещают 14,5 г (0,05 моль) алкилсульфамидов Ci2- Ci7, 1,015 г (7 вес. %) триэтиламина и 0,0145 г (0,1 вес. %) натрий боргидрида. Смесь нагревают до 80-85°С, продувают азотом и при интенсивном перемешивании

вводят 15-15,5 г (0,34 моль) окиси этилена в течение 2-2,5 ч, затем охлаждают. Продукт реакции представляет собой маслообразную подвижную жидкость, хорошо растворимую в

воде. Цветность по йодной шкале 15-17. Физико-химические показатели полученного продукта приведены в табл. 1 и 2.

Пример 2. В реакционный аппарат загружают 145 г (0,5 моль) алкилсульфамидов

Ci2-Ci7, 10,15 г (7 вес. %) диэтилэтаноламина и 0,0725 г (0,05 вес. %) натрий боргидрида, при 80-85°С и давлении 1,5-1,8 ати в течение 2,5-3 ч вводят 132 г (3,0 моль) окиси этилена, затем массу охлаждают и получают

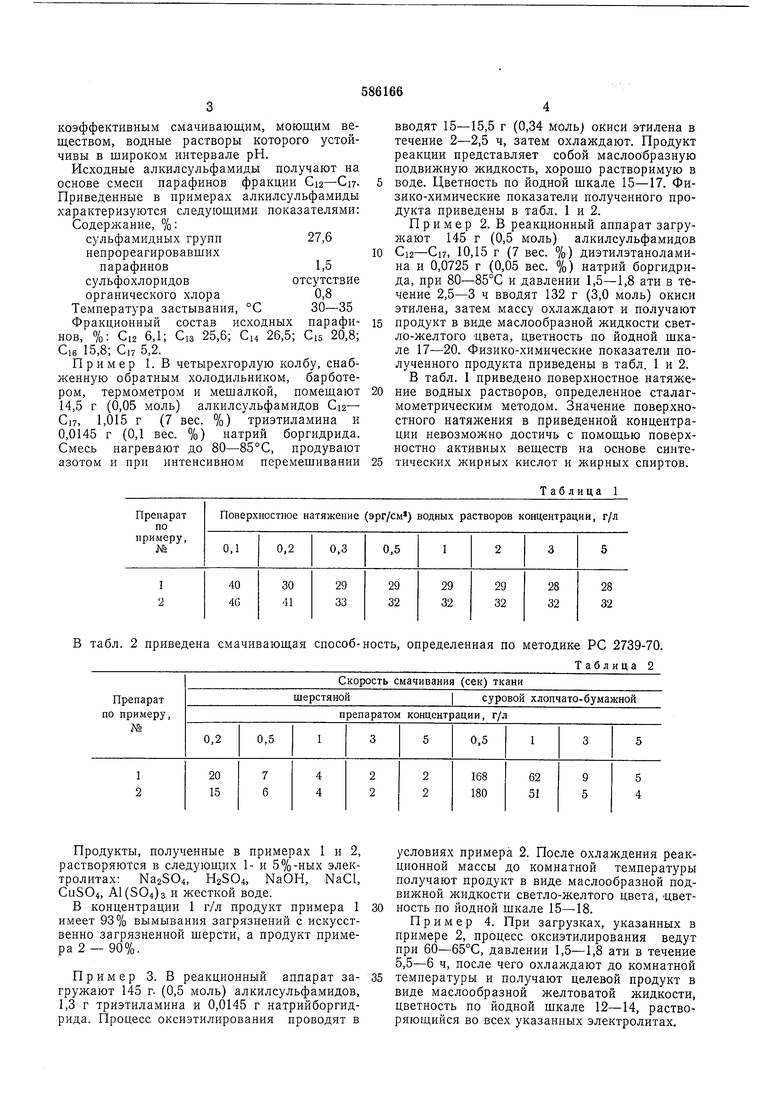

продукт в виде маслообразной жидкости светло-желтого цвета, цветность по йодной шкале 17-20. Физико-химические показатели полученного продукта приведены в табл. 1 и 2. В табл. 1 приведено поверхностное натяжение водных растворов, определенное сталагмометрическим методом. Значение поверхностного натяжения в приведенной концентрации невозможно достичь с помощью поверхностно активных веществ на основе синтетических жирных кислот и жирных спиртов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиоксиэтиленгликолевых производных амидоаминов жирных кислот с @ -с @ | 1980 |

|

SU941352A1 |

| Замасливатель для шерсти | 1977 |

|

SU696080A1 |

| Замасливатель для шерсти | 1977 |

|

SU696081A1 |

| Производные N,N-диметил-N,N-ди-(3-аминопропил)-гидразина в качестве модификаторов в производстве искусственных волокон | 1980 |

|

SU963986A1 |

| Способ получения алкоксилированных производных карбоновых кислот с -с | 1978 |

|

SU739059A1 |

| Способ получения четвертичных аммониевых оснований | 1974 |

|

SU506590A1 |

| ОКСАЛКИЛИРОВАННЫЕ АМИНЫ ЖИРНОГО РЯДА И ИХ ПРОИЗВОДНЫЕ | 1993 |

|

RU2122563C1 |

| Способ получения модификатора высокомодульного вискозного волокна | 1987 |

|

SU1447812A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛАМИНОВ | 2010 |

|

RU2430085C1 |

| Способ получения оксиалкилированных фторированных спиртов | 1974 |

|

SU570590A1 |

В табл. 2 приведена смачивающая способ-ность,

Скорость смачивания (сек) ткани

Продукты, полученные в примерах 1 и 2, растворяются в следующих 1- и 5%-ных электролитах: Na2SO4, H2SO4, NaOn, NaCl, CuSO4, Al(804)3 и жесткой воде.

В концентрации 1 г/л продукт примера 1 имеет 93% вымывания загрязнений с искусственно загрязненной шерсти, а продукт примера 2 - 90%.

Пример 3. В реакционный аппарат загружают 145 г- (0,5 моль) алкилсульфамидов, 1,3 г триэтиламина и 0,0145 г натрийборгидрнда. Процесс оксиэтилирования проводят в

условиях примера 2. После охлаждения реакционной массы до комнатной температуры получают продукт в виде маслообразной подвижной жидкости светло-желтого цвета, цветность по йодной шкале 15-18.

Пример 4. При загрузках, указанных в примере 2, процесс оксиэтилирования ведут при 60-65°С, давлении 1,5-1,8 ати в течение 5,5-6 ч, после чего охлаждают до комнатной температуры и получают целевой продукт в виде маслообразной желтоватой жидкости, цветность по йодной шкале 12-14, растворяющийся во всех указанных электролитах. определенная по методике PC 2739-70. Таблица 2

Формула изобретения

Способ получения смеси полиоксиэтиленгликолевых производных алкилсульфамидов Ci2-Ci7 взаимодействием окиси этилена с алкилсульфамидами при нагревании в присутствии аминного катализатора, отличающийся тем, что, с целью повышения качества целевого продукта, процесс ведут в присутствии боргидрида натрия при 60-90°С с использованием в качестве аминного катализатора алифатического третичного амина, взятого в количестве 7-9% от веса исходных алкилсульфамидов.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 2740814, кл. 260-556, 1950.

2 Патент США № 2577256, кл. 260-556, 1947.

Авторы

Даты

1977-12-30—Публикация

1976-02-06—Подача