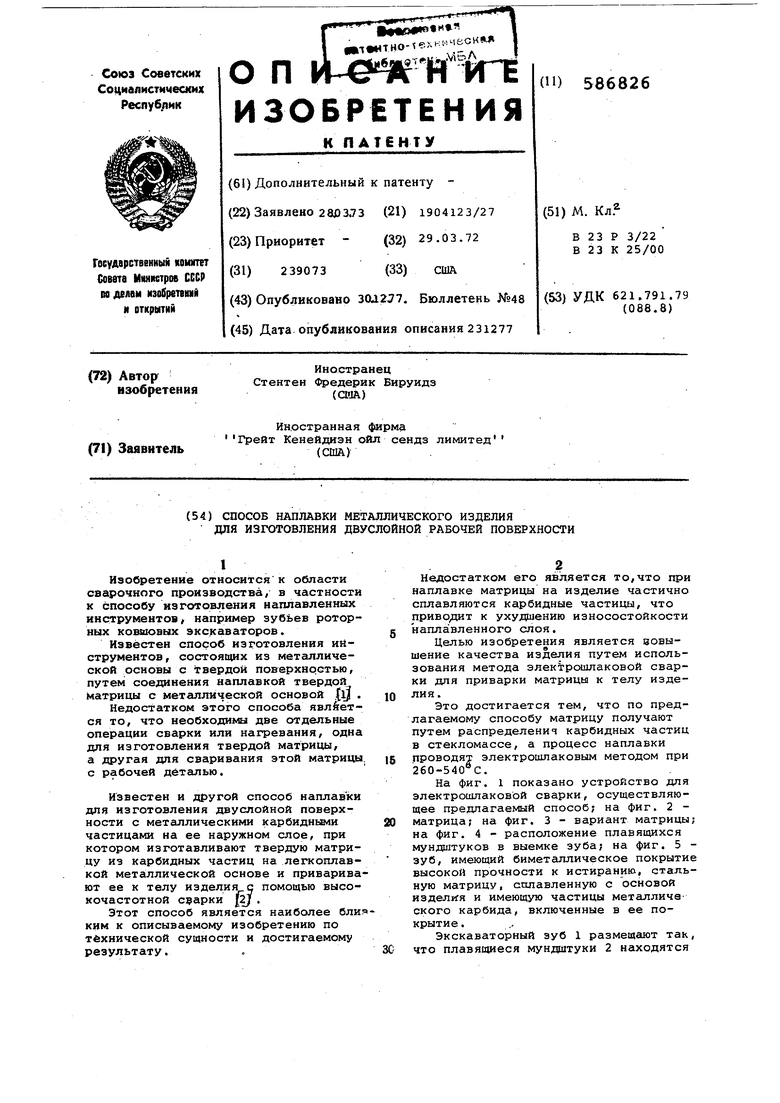

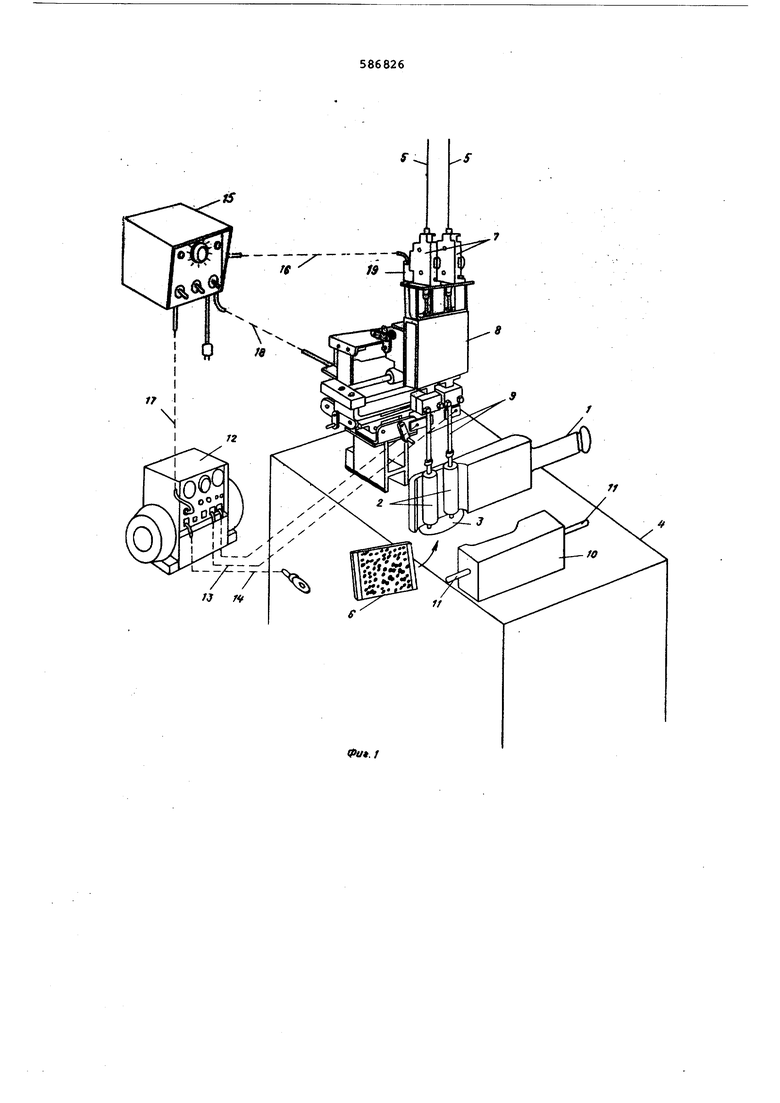

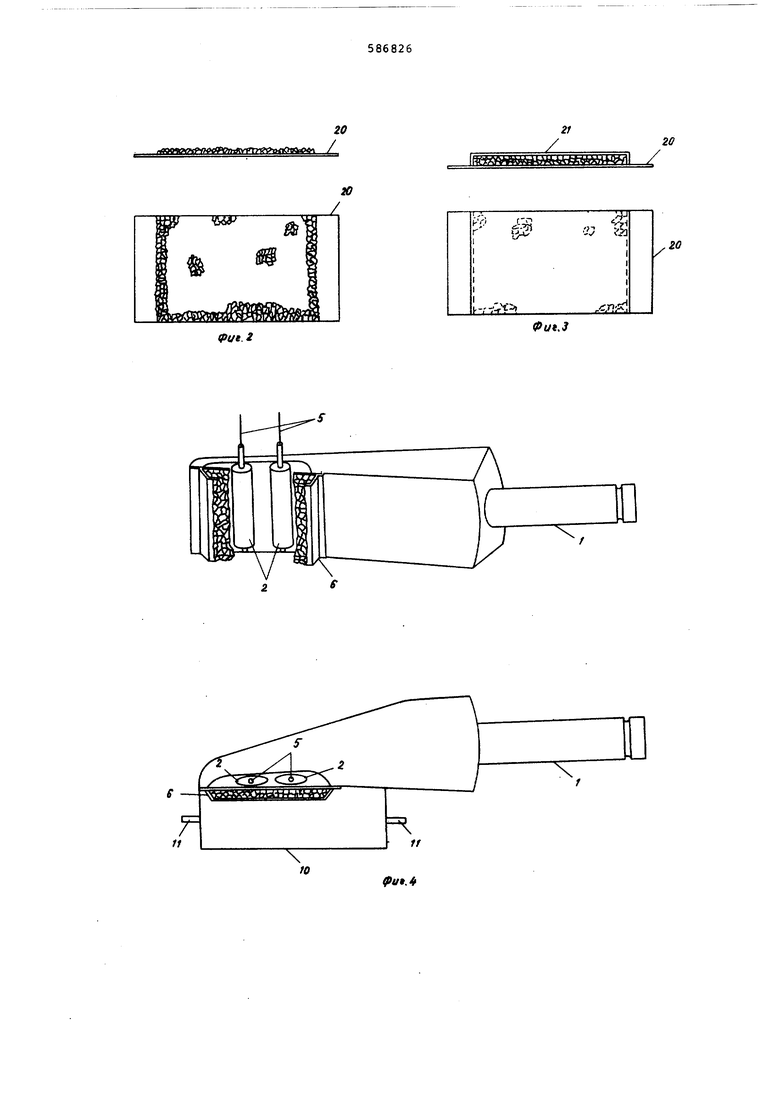

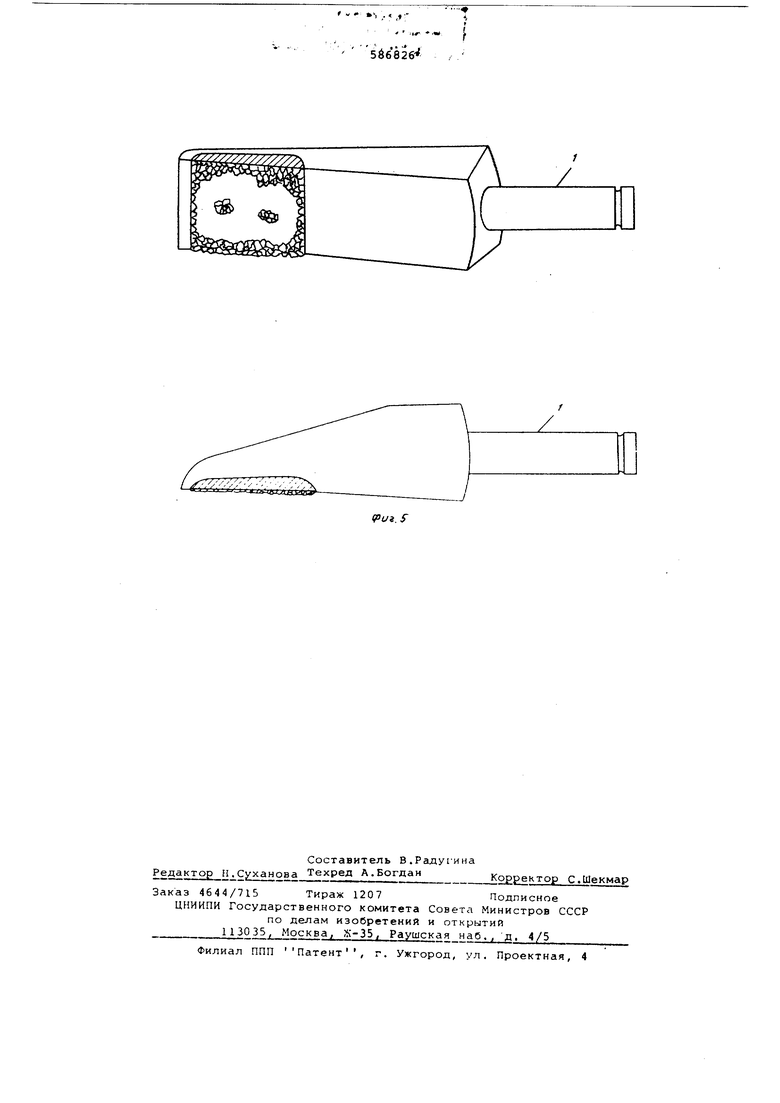

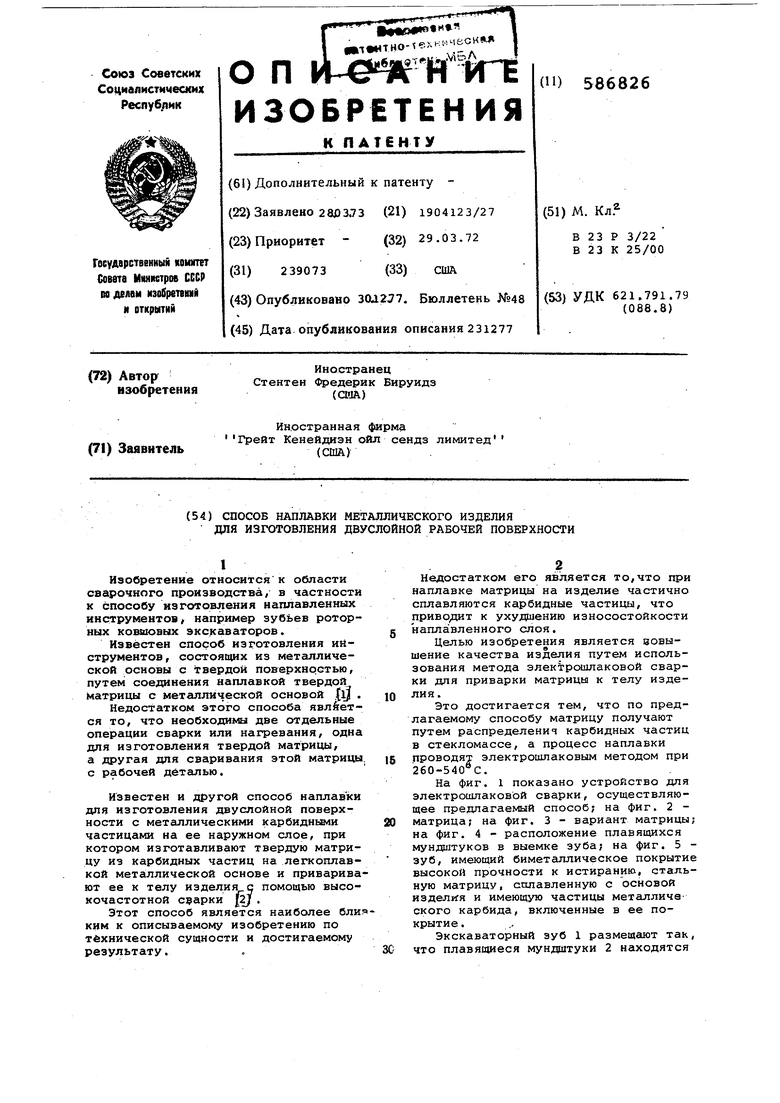

в его углублении (фиг.1). Непосредствен: о под мундаатуками 2 расположен тигель 3... который представляет собой углубление в столе 4. Плавшфаеся эле троды i а виде электродных проволок направляются через мундштуки 2 в про странство между зубом 1 и матрицей б для наплавки, содержащей частицы металлического карбида. Электродные проволоки проходят через правильный механизм 7, подающий механизм 8 и че рез мундштуки 2, которые.разъемно св заны с зажимами 9 механизма 8. Мундштуки расположены между матрицей б для наплавки и углублением зуба 1, образующимся, когда башмак 10 присое динен к матрице б для наплавки, расположенной поперек лицевой стороны углубления зуба 1. Башмак 10 выполнен с входным и выходным отверстиями 11 для охлаждающей среды. Сварочн1-1й ток подается источником 12 электроэнергии через кабели 13 к зажимам 9 и далее через мундштуки - к электрод ным проволокам, а затем через стол 4 - к источнику электроэнергии через кабель 14. Мундштуки 2 могут колебат ся в углублении зуба 1, благодаря че му тепло равномерно распределяется по Е1аш1авляемой поверхности. Скорость, с которой проволоки 5 подаются в сварочную ванну, регулируется блоком 15, которып связан с подающим механизмом 8 кабел«м 16. Блок 15 снабжен средствами дистанционного регулирования сварочного напряжения через кабель 17 и скорости, с которой мунд1итуки 2 движутся по уг лублению зуба 1, через кабели 18. Подающий ме анизм 8 приводится в дей ствие двигателем 19 по сигналам От блока 15 через кабель 16. Матрица 6 (фиг. 2) снабжена подлох кои 20, которая мохет бить изготовлена из хромникелево стали. Матрица может быть выполнена из силикатов, включающихобычное стекло с распределенными в нем металлическими карбидами. В другом варианте матрицы 6 (фиг. подложка 20 снабжена крышкой 21 того ке состава, что и подложка. В процессе электрошлаковой сварки KpHLjKa 21 расплавляется над металлическими карбидами. Пример. Для осуществления да ного способа используют устройство автоматической электрошлаковой сварки. Применяют электродную проволоку любого типа, при помо«(и которой возбуждают сварочную дугу. Наплавляемый зуб предварительно нагревают до температуры от до 535 С, а предпочтительнее от до 371 С, и располагают его в требуемом положении по отношению к мундштукам, состоящим из частиц феррохрома, карбида вольфрама, ферромолибдена и Феррованадия. Плавящиеся мундштуки получают путем смешивания 49,97 вес.% ферррхрома, 49,97 вес.% карбида вольфрама, 0,03 вес.% ферромолибдена и 0,03 вес. феррованадия. Размер частиц каждого металлического компонента менее 120 Меш (0,125 мм). Металлические частицы смешивают в жидком силикате натрия, прессуют, формуют и нагревают до тех пор, пока они не сплавятся Наплавленный слой содержит хромоникелевую сталь с 2,0 вес.% никеля, 2,0 вес.% хрома, 0,5 вес.% молибдена и остальное углеродистая сталь. Матрица имеет на лицевой стороне частицы карбида вольфрама размером от 10 до 325 меш (1,3-0,042 мм). Металлический порошок того же сплава, что и в проволоках, помещают в тигель 3. Далее начинают процесс электрошлаковой сварки путем регулирования напряжения и тока, причем возбуждают дугу между проволокой и порошкообразным металлом в тигле, а затем вводят флюс. Электродные проволоки подают со скоростью, обеспечивающей заполнение всего углубления в течение 5,5 мин. Сила тока на проволоках запрограммирована так, что во время сварки, длящейся 5,5 мин, она постоянно линейно увеличивается до 1000 А. Электрическое напряжение запрограммировано так, что оно снижается за тот же самый отрезок времени до 32 В. Скорость теплообмена поддерживается в баилмаке 10 так, что устанавливается температура вблизи по верхности электрошлаковой ванны, соседней к башмаку 10, в пределах,, достаточных, чтобы Уастицр.) карбида воль фрама сохраняли форму. Подложки 20 как и крыики 21 могут состоять из металлического сплава других твердых составов, которые растворяются и являются сходными с наплавляе,-1ым сплавом. Матрица 6 может включать любое вещество, пригодное для связывания металлов, преимущественно силикат натрия или смесь в виде 60%-ного силиката натрия в воде.. Матрица 6 может быть изготовлена путем смешивания металлических карбидов с достаточным количеством силиката натрия для смачивания поверхности всех частиц. После этого смесь из силиката натрия и металлических карбидов распределяют по поверхности подложки 20 и потом нагревают ее до того, пока вода не будет удалена из раствора силиката натрия. Другим примером изготовления матрицы является смешивание металлических карбидов с жидким стеклом с

псследуюоц м распределением стекла в тонкий лист и охлаждением.

Основным требованием к изготовлению матрицы является обеспечение же лаемой, толщины карбидного слоя, распределенного при помощи стойкого связующего вещества, которое растворяется при температурах ниже и представляет собой часть металлического сплава или поднимается к . поверхности сварочной ванны и потом выбрасывается.

Матрица преимущественно равна по размеру наплавляемой поверхности изделия. Однако она может быть сконструирована так, что только часть рабочей поверхности изделия снабжена металлическими карбидами..

Формула изобретения

Способ наплавки металлического изделия для изготовления двуслойной

рабочей поверхности с металлическими карбидными частицами на ее наружном слое, при котором изготавливают твердую матрицу из карбидных частиц на легкоплавкой основе и приваривают ее к телу изделия, отл-ичающийс я тем, что, с целью повышения качества изделия путем использования метода злектрошлаковой сварки для при варки матрицы к телу изделия, матрицу получают путем распределения карбидных частиц в стекломассе, а процесс наплавки проводят электрсшлаковым методом при 260-540 С.

Источники информации, принятые вц внимание при экспертизеi

1.Авторское свидетельство СССР . 279826, кл. В 22 19/06, 1969.

2.Ткачев В.Н.Изнес и повышение долговечности деталей сельскохозяйственных машин, М., Машиностроение, 1971, СЛ50-151.

20

/

rзoчвч7tf r ffvn,

if

20

1№«гЩЦА; Щ1ЦШАЦиШ

.2

.го

Фи,3

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКОГО БИМЕТАЛЛИЧЕСКОГО ЛИСТА | 2010 |

|

RU2468901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| Керамический флюс для износостойкой наплавки | 1987 |

|

SU1534903A1 |

| НАНОСТРУКТУРИРОВАННАЯ НАПЛАВОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2538227C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| Состав сварочного прутка | 1987 |

|

SU1712112A1 |

| НАПЛАВКА ТВЕРДЫМ СПЛАВОМ С ПОКРЫТЫМИ АЛМАЗНЫМИ ЧАСТИЦАМИ (ВАРИАНТЫ), ПРИСАДОЧНЫЙ ПРУТОК ДЛЯ НАПЛАВКИ ТВЕРДЫМ СПЛАВОМ, СПОСОБ НАПЛАВКИ ТВЕРДЫМ СПЛАВОМ (ВАРИАНТЫ), КОНИЧЕСКОЕ ШАРОШЕЧНОЕ ДОЛОТО ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ (ВАРИАНТЫ), КОНИЧЕСКАЯ ШАРОШКА | 1996 |

|

RU2167262C2 |

| Устройство для сварки плавлением | 1979 |

|

SU1107988A1 |

to

- I

566826

/

Авторы

Даты

1977-12-30—Публикация

1973-03-28—Подача