1

Изобретение относится к способам закалки прутковой арматурной стали, содержащей не более 0,26% углерода и 1,8% марганца преимущественно диаметром4-Я6 (преапочтитепьно 6-16 мм), предназначенной, в частности, для предварительно напряженных бетонных конструкций.

Известен способ закалки арматурной стали, включающий горячую прокатку и охлаждение в воде непосредственно с прокатного нагрева, обеспечивающий повышение прочности lj.

Однако пластичность при таком способе падает.

Известен также способ закалки прутковой арматурной стали после предварительной холодной деформации, включающий непрерывно-последовательный электронагрев и охлаждение, увеличивающий прочность и твердость .

Однако свойства поверхности и сердцевины существенно отличаются и для их выравнивания необходим последующий отпуск. Известен способ термической обработки прутковой арматурной стали, содержащей

не более 0,26% углерода и 1,8% марганца, включающий непрерывно-последовательный индукционный нагрев и охлаждение з1.

Ввиду низкой |ппастнчности закаленных прутков они могут быть использованы лишь после дополнительного отпуска при 47О530 С.

Целью изобретения является повышение прочности и пластичности.

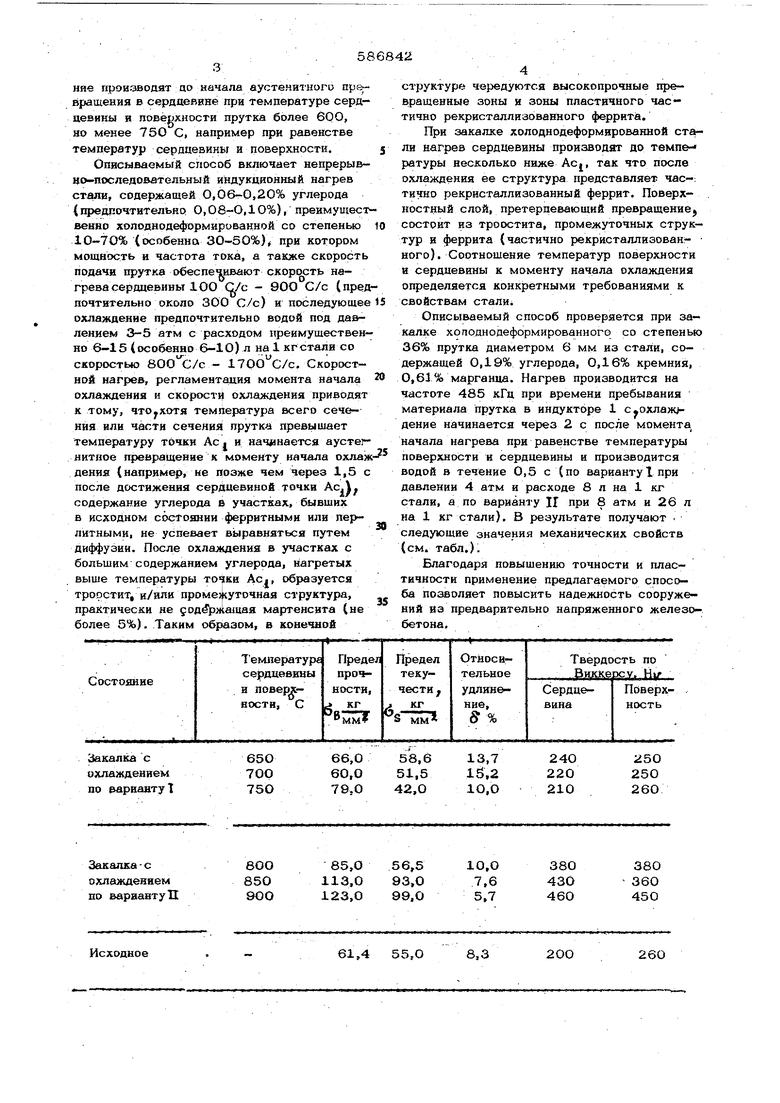

Это достигается тем, что нагрев сердцу вины прутка производят со скоростью 10О С /с - 900 С/ с, « охлаждение - со скоростью 800 С/с - 1700 С/с, в частности нагрев сердцевины производят до температуры температуры i точки А С|уно ниже 90О С, поверхности - до те 1пературы выше температуры точки А С|, а охлаждение начинают до выравнивания содержания угперода путем диффузии и производят со скоростью, обеспечивающей получение структуры не содержащей мартенсит. Охлаждение производят не позже, чем через 1,5 с после достижения сердцевиной температуры точки Acj, а при обработке стали после холодной деформации со степенью 10-70% охлажд ние производят ао начала аустенитного прс вращения в сердцевине при температуре сердцевины и noBe|JXHOcTH прутка более 60О, но менее 750 С, например при равенстве температур сердцевины и поверхности. Описываемый способ включает непрерывно-последовательный индукционный нагрев стали, содержащей 0,06-0,20% углерода (предкочтительно 0,08-О,1О%), преимущест веннр холоднодеформированной со степенью 10-70% (особенна 30-50%)/ при котором мощность и частота тока, а также скорость подачи прутка обеспечивают скорость нагрева сердцевины 10О С/с - 90О С/с (пре почтительно около ЗОО С/с) и последующе охлаждение предпочтительно водой под давлением 3-5 атм с расходом преимуществен но 6-15 (особенно 6-10) л на 1 кг стали со скоростью - . Скоростной нагрев, регламентация момента начала охлаждения и скорости охлаждения приводят к тому, чтоухотя температура всего сече-ния или части сечения прутка превышает температуру точки АС| и начинается аустег нитное превращение к моменту начала охла дения (например, не позже чем через 1,5 после достижения серйцевиной точки Ас. содержание углерода Б участках, бывших в исходном состоянии ферритными или nej литными, не успевает выравняться путем диффузии. После охлаждения в участках с большим содержанием углерода, нагретых выше температуры точки Ас,, образуется троостит, и/или проме)|;уточная структура, практически не додёр шцая мартенсита (не более 5%). Таким образом, в конечной структуре чередуются высокопрочные превращенные зоны и зоны пластичного частично рекристаллизованного феррита. При закалке холоднодеформированной стали нагрев сердцевины производят до темпе- ратуры несколько ниже АС|, так что после охлаждения ее структура представляет час-: тично рекристаллизованный феррит. Поверхностный слой, претерпевающий превращение) состоит из троостита, промежуточных структур и феррита (частично рекристаллнзован:ного). Соотношение температур поверхности и сердцевины к моменту начала охлаждения определяется конкретными требованиями к свойствам сталиi Описываемый способ проверяется при закалке хоподнодеформированного со степенью 36% прутка диаметром 6 мм из стали, содержащей 0,19% углерода, 0,16% кремния, 0,61% марганца. Нагрев производится на частоте 485 кГц при времени пребывания материала прутка в индукторе 1 с.охлаж дение начинается через 2 с после момента начала нагрева при равенстве температуры поверхности и сердцевины и производится водой в течение 0,5 с (по варианту при давлении 4 атм и расходе 8 л на 1 кг стали, а по варианту Ц при 8 атм и 26 л на 1 кг стали). В результате получают . следующие значения механических свойств (см. табл.). Благодаря повышению точности и пластичности применение предлагаемого способа позволяет повысить надежность сооружений из предварительно напряженного железобетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки проката | 1980 |

|

SU954446A1 |

| СПОСОБ ПРОИЗВОДСТВА СФЕРОИДИЗОВАННОГО СОРТОВОГО ПРОКАТА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238335C1 |

| Способ термической обработки изделий из малоуглеродистой низколегированной стали | 1976 |

|

SU605846A1 |

| Способ термической обработки сварных соединений из мартенситностареющих сталей | 1980 |

|

SU1022996A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОЧНОЙ МАРТЕНСИТНОЙ СТАЛИ И ЛИСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2012 |

|

RU2550682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОУПРОЧНЕННОГО ПРОКАТА | 1992 |

|

RU2034043C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| Способ обработки листового проката из малоуглеродистой стали | 1982 |

|

SU1039973A1 |

| Способ термической обработки изделий | 1980 |

|

SU969753A1 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1983 |

|

SU1125265A1 |

Исходное

61,4 55,0

8,3

2ОО

260

Формула изобретения

5,Способ по пп. 1 и 4, о т л и ч а - ю щ и и с я тем, что охлаждение производят при равенстве температур сердцевины

и поверхности прутка.

Источники информации, принятые во пни мание при экспертизе:

Приоритет по пунктам:

Авторы

Даты

1977-12-30—Публикация

1971-04-26—Подача